基于工业废油场的螺旋搅拌桨结构设计及性能研究

王旭东,张贤明,夏洪均

(重庆工商大学 废油资源化技术与装备教育部工程研究中心,重庆 400067)

0 引言

混合搅拌是工业废油再生前处理过程中的一个重要步骤,其目的是使废油与吸附剂得到充分的混合,最大程度的去掉废油中的颗粒状杂质,为后续的进一步净化处理做准备。由于工业废油净化时的单批处理量较大以及油的粘度较高,因此,对搅拌反应器的推力特性和混合效果都提出了很高的要求[1]。

螺旋搅拌桨由于其推力大及轴流特征好的特点,被广泛用于石油化工生产中的物料混合以及溶解反应等场合[2,3]。螺旋搅拌桨一般采用仿船用螺旋桨结构,由桨毂和桨叶组成。桨毂造型简单,呈现圆柱形状,而螺旋桨叶表面形状复杂,其三维实体造型是螺旋搅拌桨参数化设计的重点[4,5]。本文通过针对工业废油场选用的螺旋搅拌桨进行参数确定及三维实体建模,计算模拟了该螺旋搅拌桨在流场中压强及速度的分布特点,并对其进行静力学分析,为该螺旋搅拌桨的应用开发提供了理论依据。

1 螺旋搅拌桨叶参数确定及三维实体模型的建立

螺旋搅拌装置的混合效率主要取决于桨叶的外部形状和构造特点。对于螺旋搅拌桨来说,其桨面形状主要取决于桨的螺距比、盘面比和翼剖面形状等形状参数[6]。本文螺旋桨直径D=500mm,桨叶数为4。螺旋搅拌桨叶在桨毂上沿螺旋线方向分布,螺旋线的轨迹趋势决定了流场径向和轴向的流速分布,这里取螺距P=600mm,即螺距比P/D=1.2,盘面比取为0.7。而螺旋搅拌桨叶的翼剖面选取传统的NACA66系列,该系列翼型具有较低的阻升比,能够很大程度上减小由于流体黏性引起的功率损失。该搅拌桨叶的三维实体模型建立如图1所示。

图1 螺旋搅拌桨实体模型

2 螺旋搅拌桨流场计算模型

搅拌器内的流场分为上循环流区、桨叶与排除流区和下循环流区。为了充分了解流场内的流速分布及混合效果。本文采用三维模型进行流场的数值模拟,搅拌介质为工业废油,属于定常流动,其连续性方程为:

式中 为介质密度,u为流场速度。

运动方程为:

其中:

螺旋搅拌流场求解模型,采用Fluent中的动参考系模型(Moving Reference Frame),在边界条件设置时,首先设定螺旋搅拌桨周围流体的转动速度,然后确定搅拌桨与罐内流体同步转动[7]。对建立的螺旋搅拌流场模型划分网格,如图2所示。

图2 螺旋搅拌桨的计算网格

3 螺旋搅拌桨流场数值模拟

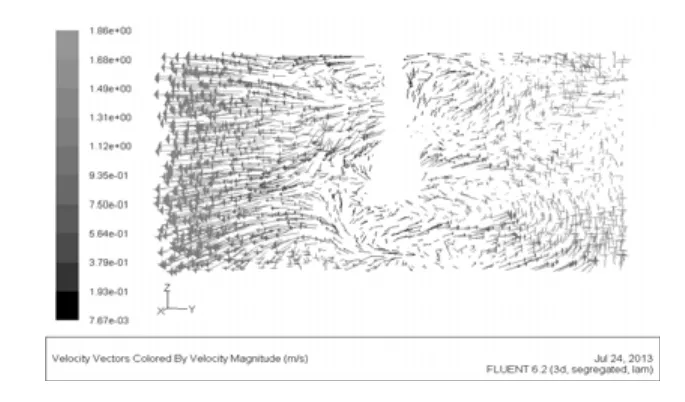

应用Fluent软件,对螺旋搅拌桨流场进行数值求解[8]。研究搅拌罐直径为900mm,搅拌桨转速为40r/min条件下流场的流速和压强分布。将图2建立的搅拌场网格以三维模式导入Fluent求解器,设置搅拌罐和搅拌桨之间流体区域的边界条件,定义流体为工业废油,设置流体区域的运动方式为转动,定义转速为40r/min,通过迭代求解,得到了螺旋搅拌桨叶表面压强分布及罐内的流速分布。

图3给出了螺旋搅拌桨转速为40r/min时,桨叶表面的压强分布,可以看出,螺旋搅拌桨表面压强沿径向逐渐增大,最大压强发生在桨叶的最外端,为504Pa。由于过高的转速会破坏油质的结构特性,所以搅拌桨工作转速设置较低,桨叶承受的压强较小。图4给出了截面 处螺旋搅拌桨周围的流速分布图,流场流速沿着桨叶向罐的方向逐渐增大,最大流速为1.86m/s。

图3 螺旋搅拌桨叶表面压强分布

图4 截面 螺旋搅拌桨速度场分布

4 螺旋搅拌桨静力学分析

根据上节中得到的螺旋桨表面压强分布,将螺旋桨实体模型导入到ANSYS软件中对桨叶进行静力学分析。螺旋搅拌桨材料选取为45钢,对其进行网格划分后,有限元模型单元数为47303,节点数为11553,如图5所示。根据流场模拟的结果,我们知道,螺旋搅拌桨在工业废油场中转动时,其表面压力沿桨径方向逐渐增加,因此,这里将桨面沿桨径方向分成4段,然后进行载荷施加。螺旋桨的约束条件根据其实际工作工况,将搅拌轴进行固定约束。在对螺旋搅拌桨约束和施加载荷后如图6所示。

图5 螺旋搅拌桨有限元网格模型

图6 螺旋搅拌桨载荷和约束施加模型

通过对螺旋搅拌桨的有限元模型进行静力学计算求解,螺旋桨桨面应力分布如图7所示,可以看出,整个螺旋搅拌桨所承受的应力都很小,其中最大应力为0.34Mpa,发生在轴和桨叶连接处,远远小于该桨所选材料的屈服极限,安全系数很高。这是由于计算的工况转速为40r/min,转速较低,因此,桨面所受的应力也比较小。图8给出了螺旋搅拌桨的位移变化图,可以看出,螺旋搅拌桨位移变形沿桨径方向逐渐增加,在桨沿处达到最大,其变化规律和桨叶所受的压强变化规律相一致。

图7 螺旋搅拌桨表面应力分布

图8 螺旋搅拌桨表面位移分布

5 结论

1)根据螺旋搅拌桨的结构特点,在确定其形状参数基础上,建立了螺旋搅拌桨的三维实体模型及流场数值模拟模型。

2)针对建立的螺旋搅拌桨流场模型,借助Fluent的动参考系模块,对其流场进行模拟分析,得到了螺旋桨表面的压强分布及流场速度变化关系,桨面最大压强发生在桨叶的最外端,为504Pa,流场最大流速为1.86m/s。

3)应用ANSYS软件,对螺旋搅拌桨进行静力学分析,得到了桨面的压强分布和位移变形分布,验证了该螺旋搅拌桨结构的可靠性。

[1] 王凯,虞军.搅拌设备[M].化学工业出版社,北京:2003.

[2] H.Yoshikawa, R. Fukuda, Y. Kawase. Change in liquid temperature behind the impeller blades with impeller speed in boiling stirred tanks. Chemical Engineering Research and Design,2010,(88):1073-1077.

[3] Yoo-Chul Kim, Tae-Wan Kim, Sangwoo Pyo. Design of propeller geometry using streamline-adapted blade sections.J Mar Sci Technol, 2009,(14):161-170.

[4] Z. Driss, G. Bouzgarrou, W. Chtourou. AbidComputational studies of the pitched blade turbines design effect on the stirred tank flow characteristics. European Journal of Mechanics B/Fluids,2010,(29):236-245.

[5] Kumaresan T, Jseshtharaj B J. Effect of impeller design on the flow pattern and mixing in stirred tanks[J].Chemical Engineering Journal,2006,115:173-193.

[6] 薛兆鹏.基于流场和结构优化的搅拌桨设计制造集成技术研究[D].天津大学,2003.

[7] 周俊杰,徐国权,张华俊. Fluent工程技术与实例分析.北京:中国水利水电出版社,2010.

[8] 王瑞金,张凯,王刚.Fluent技术基础与应用研究[M].北京:清华大学出版社,2007.