蒸汽递减工艺在造气系统的成功运用

向 宏(湖北新洋丰合成氨厂 湖北荆门448150)

湖北新洋丰合成氨厂造气车间有Φ2 650 mm造气炉14台,共分4个单元:1#~4#造气炉为一单元;5#~8#造气炉为二单元;9#~12#造气炉为三单元;13#~14#造气炉为四单元。所用蒸汽由 1台 45 t/h灰渣发电沸腾锅炉和1台35 t/h吹风气潜热回收锅炉提供。经过自动加焦和自动下灰技改后,每班产172 t液氨由原来的长开13台造气炉减少至11.5~12.0台造气炉(随季节气温变化加减炉)。2013年10月,利用大修之际,对1#~8#造气炉实施了蒸汽递减技改,经过近2个月的调试,已顺利投运,并取得了预期的效果。

1 蒸汽递减设备安装调试

蒸汽递减技术是针对间歇式制气时热量随制气过程的进行逐渐消耗而减少原理,从而合理地逐渐减少入炉蒸汽压力和流量,以满足气化反应的热量平衡,达到节能降耗的目的。湖北新洋丰合成氨厂造气系统采用河北长佳公司的液压蒸汽递减技术。递减阀为单插板液压阀,安装于单炉蒸汽总阀手轮前,在造气中控室增加1台控制柜和1台显示屏;造气楼二楼自动下灰电磁阀站增加1只电磁换向阀。经2013年11月17日和24日 2次设备调试后,25日投运正常。

2 蒸汽递减工艺调整

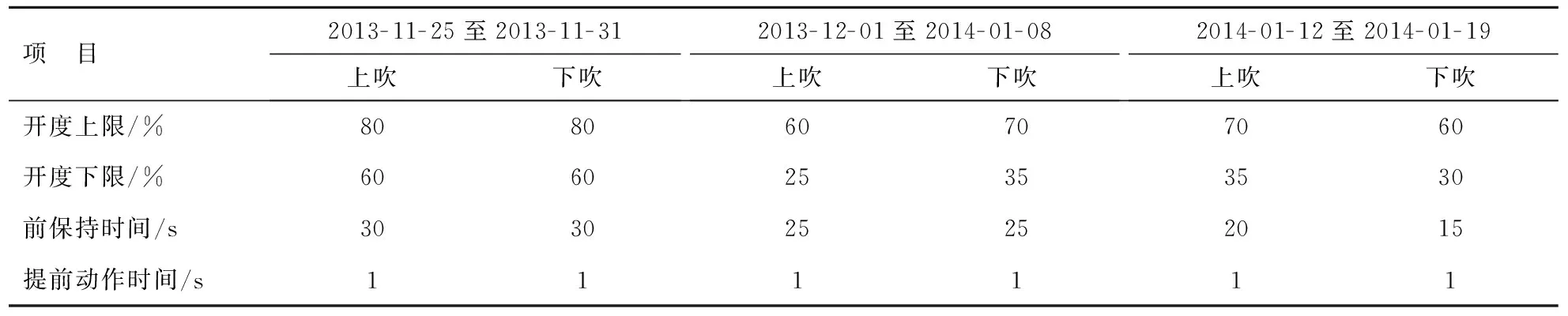

(1)工艺参数调整。蒸汽递减主要通过对上下吹的上下限、前保持时间、提前动作时间的参数调整来实现。为避免造成造气炉的炉况大幅波动,蒸汽递减工艺调整按照循序渐进的原则进行。自2013年11月25日至2014年1月19日,1#~8#造气炉采用蒸汽递减工艺后,共经历3次工艺参数调整(见表1)。

表1 蒸汽递减阀工艺参数调整状况

项 目2013-11-25至2013-11-31上吹下吹2013-12-01至2014-01-08上吹下吹2014-01-12至2014-01-19上吹下吹开度上限/%808060707060开度下限/%606025353530前保持时间/s303025252015提前动作时间/s111111

(2)蒸汽递减阀动作情况。以表1中2014- 01- 12至2014- 01- 19工艺参数设置为例,1#~8#造气炉在中控计数机和电磁换向阀控制下,二次上吹结束前1 s蒸汽递减阀开度由100%降至上吹上限70%,经过前保持时间20 s后开始递减,8次递减后蒸汽递减阀开度降至35%;上吹结束前1 s蒸汽递减阀开度升至下吹上限60%;下吹15 s后开始递减,经8次递减后蒸汽递减阀开度降至30%;下吹结束前1 s蒸汽递减阀升至100%,二上吹结束前1 s蒸汽递减阀降至上吹上限70%;蒸汽递减阀如此周而复始自动运行。

3 运行效果

(1)入炉蒸汽压力对比。造气系统4个单元蒸汽管网全部连通,因而各单元造气炉入炉前蒸汽压力基本相同。2014年1月12日12:00,同时对采用蒸汽递减工艺的2#造气炉与未采用蒸汽递减工艺的12#造气炉入炉蒸汽压力(因单炉未安装流量计,所以瞬时蒸汽流量无法对比,2#和12#造气炉入炉蒸汽压力表比其他造气炉压力表更准确)进行对比(表2)。

由表2可以得到,采用蒸汽递减制气可使入炉蒸汽随制气的进行逐渐递减(幅度达0.06 MPa),而未采用递减工艺的造气炉其蒸汽压力无大的变化。

表2 采用与未使用蒸汽递减工艺的入炉蒸汽压力对比MPa

项 目上吹压力开始末尾下吹压力开始末尾2#造气炉0.0240.0180.0220.01712#造气炉0.0320.0300.0320.031

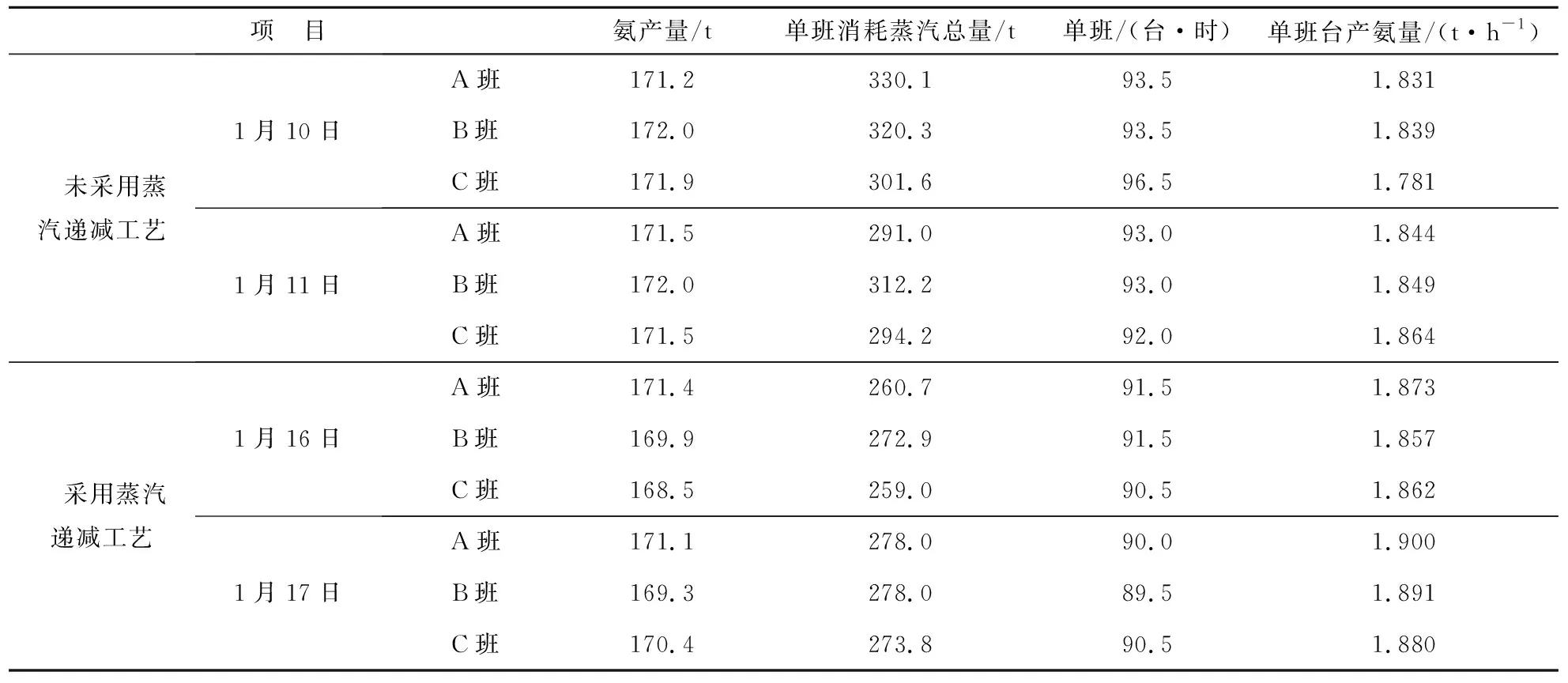

(2)蒸汽消耗。为检验蒸汽递减工艺效果,对1#~7#造气炉未采用蒸汽递减工艺(1月10日至11日)和采用蒸汽递减工艺(1月16日至17日)时有关参数进行了对比(造气减压前蒸汽总管及潜热岗位蒸汽过热器出口管各安装1台蒸汽流量计,两者合并统计,且为单班所消耗两锅炉蒸汽流量总和,夹套副产蒸汽因无流量计未纳入统计,1月 10日至19日8#造气炉因检修未开),采用与未采用蒸汽递减工艺有关参数对比结果见表3。

表3 采用与未采用蒸汽递减工艺有关参数对比结果

项 目氨产量/t单班消耗蒸汽总量/t单班/(台·时)单班台产氨量/(t·h-1) 未采用蒸汽递减工艺1月10日A班171.2330.193.51.831B班172.0320.393.51.839C班171.9301.696.51.7811月11日A班171.5291.093.01.844B班172.0312.293.01.849C班171.5294.292.01.864 采用蒸汽递减工艺1月16日A班171.4260.791.51.873B班169.9272.991.51.857C班168.5259.090.51.8621月17日A班171.1278.090.01.900B班169.3278.089.51.891C班170.4273.890.51.880

从表3可看出:1#~7#造气炉长开、未采用蒸汽递减工艺制气时,2014年1月10日至11日合成氨系统产氨量为1 030.1 t,消耗蒸汽1 849.4 t,吨氨造气系统耗蒸汽1.793 t,单炉台时产氨量为1.835 t;1#~7#造气炉长开并采用蒸汽递减工艺制气时,2014年1月16日至17日合成氨系统产氨量为1 020.6 t,消耗蒸汽1 622.4 t,造气吨氨耗蒸汽1.590 t,单炉台时产氨量为1.878 t。故 1#~7#造气炉长开,采用蒸汽递减工艺制气时与未采用蒸汽递减时比较:吨氨蒸汽消耗降低203 kg,单炉台时产氨量提高43 kg。

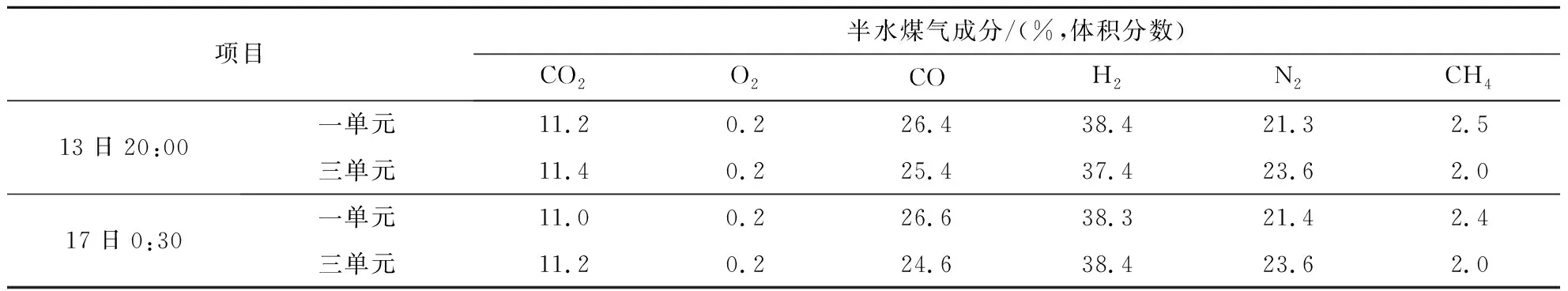

(3)半水煤气气质对比。2014年1月13日20:00以及2014年1月17日0:30,分别对采用蒸汽递减工艺的一单元(1#~4#造气炉)和未采用蒸汽递减工艺的三单元(9#~12#造气炉)的半水煤气分别在单元洗涤塔取样分析1次,半水煤气成分对比见表4。

(4)工艺参数对比。对一单元(1#~4#造气炉)

表4 采用与未采用蒸汽递减工艺半水煤气成分对比

项目半水煤气成分/(%,体积分数)CO2O2COH2N2CH413日20:00一单元11.20.226.438.421.32.5三单元11.40.225.437.423.62.017日0:30一单元11.00.226.638.321.42.4三单元11.20.224.638.423.62.0

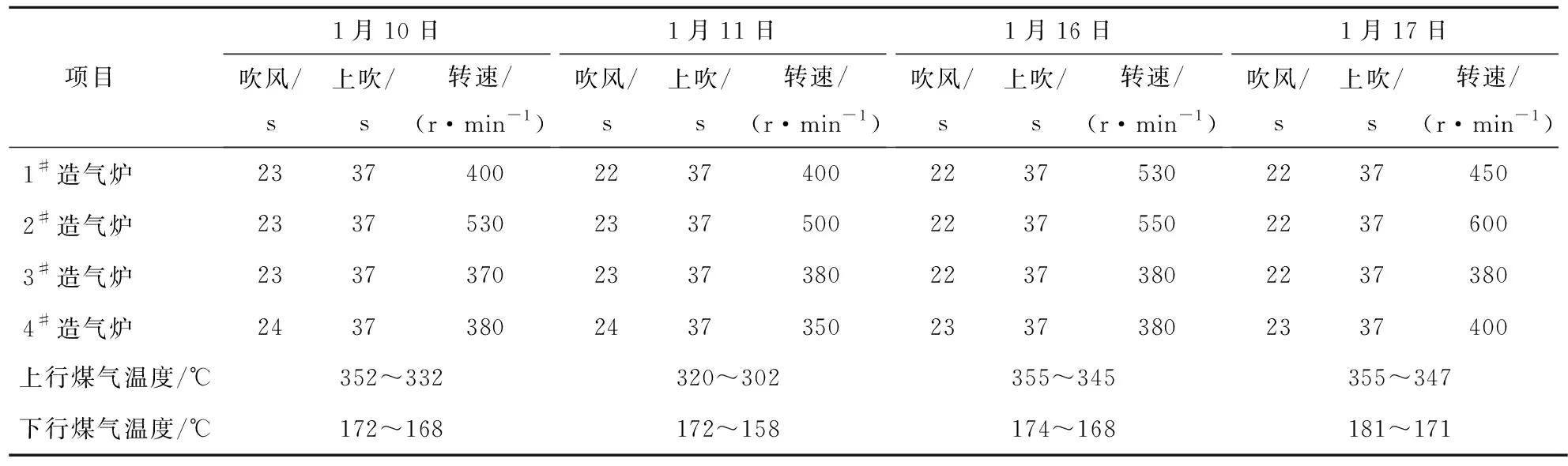

2014年1月10日至11日(未采用蒸汽递减工艺)和1月16日至17日(采用蒸汽递减工艺)每日12:00的有关参数分析对比见表5。

(5)煤耗对比。2014年1月17日11:25,分别对一单元、三单元(均使用500型风机)炉灰渣取样分析,一单元(1#~4#造气炉)采用蒸汽递减工艺的造气炉灰渣疤块均匀、细灰少,灰渣含碳质量分数比三单元平均低1.5%;在三、四单元开炉4.5~5.0台的情况下,1月16日至17日1#~7#造气炉采用蒸汽递减工艺时与1月10日至11日1#~7#造气炉不采用蒸汽递减工艺时对比,吨氨煤耗平均降低了27 kg。

表5 一单元采用与未采用蒸汽递减工艺有关参数对比

项目 1月10日吹风/s上吹/s转速/(r·min-1)1月11日吹风/s上吹/s转速/(r·min-1)1月16日吹风/s上吹/s转速/(r·min-1)1月17日吹风/s上吹/s转速/(r·min-1)1#造气炉2337 40022 37 40022 37 530 22 37 450 2#造气炉23 37 530 23 37 50022 37 550 22 37 6003#造气炉23 37 37023 37 38022 37 380 22 37 3804#造气炉24 37 38024 37 350 23 37 380 23 37 400上行煤气温度/℃352^332 320^302355^345355^347下行煤气温度/℃172^168 172^158 174^168 181^171

注:上、下行煤气温度分别是指这4台造气炉上、下行煤气温度的最低和最高值的平均值。

(6)炉况及发气量对比。2014年1月10日至11日未采用蒸汽递减工艺,一单元、二单元造气炉多次出现炉况波动现象,炭层下降不均匀,炉条机转速无法稳定。炉条机的转速稍加快时,则灰渣层变薄、气化层变薄下移、灰仓温度迅速上升(气化剂偏流严重,经常出现偏灰现象,无灰一侧扒炉时多为整块烧流红疤;炭层厚度下降较快,灰渣量大,灰渣中残碳量较高,甚至有小块煤棒夹杂其间),造气耗煤量明显过大,造气炉负荷变轻的症状;炉条机转速稍减慢时,则灰渣层增厚、气化层增厚上移、炭层下降缓慢,炉面四周燃红,甚至炉箅风帽上部穿洞;上行煤气温度迅速上升,下行煤气温度迅速下降,插炉时气化层存在局部疤块。1月12日采用蒸汽递减工艺后,炉况逐渐稳定,上、下行煤气温度正常,炭层下降均匀,灰渣、气质气量等都显著改善。在入炉原料煤煤质不变、产量相同情况下,采用蒸汽递减工艺后,每班少开约2台·时;按吨氨消耗半水煤气3 200 m3(标态)推算,单炉发气量由5 870 m3/h增至6 009 m3/h。

4 小结

造气炉采用蒸汽递减工艺后,半水煤气气质改善,其中CO2体积分数降低了0.2%左右,有效气体(CO+H2)体积分数上升了2.0%左右;吹风时间减少了1 s,延长了制气时间;造气炉上行煤气和下行煤气温度均上升,且其波动幅度缩小了10 ℃ 左右;可使气化层增厚,炉内气化层温度上升且蓄热能力增强;在缩短吹风时间的基础上,炉条机转速可适当加快,造气炉负荷明显增大。即使造气系统在因限产未满负荷生产,在保证长开一、二单元7台造气炉(预留1台采用蒸汽递减工艺的造气炉检修)采用蒸汽递减工艺,其他未采用蒸汽递减工艺的三、四单元开炉4.5~5.0台的情况下,按每年生产天数300 d、合成氨产量150 kt/a、蒸汽价格100元/t、煤棒价格900元/t计,则年可节约蒸汽费用304 500元;年节约煤棒费用364 500元,合计66.9万元。