BOF-LF-CC流程生产齿轮钢铸坯全氧含量控制实践

丰 年

(莱芜钢铁集团有限公司 特钢事业部,山东 莱芜271104)

1 前言

20CrMnTiH是中国开发的齿轮钢主体钢种。随着汽车工业向大批量、高精度自动化流水线生产方式的发展,用户对齿轮钢提出越来越高的要求,包括氧含量≯0.002 0%,淬透性窄带化等。经过大量研究结果表明,钢中氧化物夹杂属于不变形夹杂,在循环应力作用下,氧化物夹杂的边缘形成空隙,造成应力集中而出现裂纹。国外经过部分钢种试验,当氧含量从0.002 5%降到0.001 1%时,齿轮的接触疲劳强度可提高4倍[1]。莱钢特钢事业部通过过程工艺控制生产实践,20CrMnTiH齿轮钢铸坯全氧含量控制在0.001 3%,形成了BOF-LF-CC工艺流程生产20CrMnTiH齿轮钢成套技术。

2 生产工艺

莱钢特钢事业部采用80 t转炉生产20CrMn-TiH,主要工艺流程为:铁水预处理→600 t混铁炉→80 t复吹转炉冶炼→90 t LF精炼→矩型坯连铸机。

转炉公称容量80 t,炉容比0.91 m3/t,供氧强度为3.53 m3/(min·t),4孔拉瓦尔型氧枪。LF炉公称容量90 t,变压器额定容量18 000 kVA,钢水升温速度3~5℃/min,氩气系统压力1.6 MPa。连铸机为六机六流全弧形连铸机,弧形半径12 m,冶金长度26 m,流间距1 450 mm;结晶器为管式,采用液压振动模式;连铸二冷水采用动态配水模式。

3 过程工艺控制

铸坯中全氧含量取决于脱氧后钢液中所含的氧,全氧为钢中溶解氧及钢中夹杂物含氧量之和,脱氧前降低钢中溶解氧是脱氧的关键[2]。脱氧后钢中夹杂物含氧量基本上代表了T[O],降低钢中氧含量就是降低钢中夹杂物含量。莱钢特钢事业部从BOF—LF—CC整个工艺流程考虑,采取措施以降低齿轮钢铸坯全氧含量。

3.1 转炉工艺控制

3.1.1 提高转炉终点碳命中率

在铁水成分和吹炼制度一定的情况下,要降低转炉终点溶解氧,必须准确控制转炉终点碳含量,减少后期点吹次数[3]。试验不同终点碳下钢水中[C]和[O]与渣中(FeO)的关系见表1。从表1可以看出,随着转炉终点碳含量的增加,钢水中[O]和渣中(FeO)有明显的降低。通过对转炉炉口火焰观察,控制好氧枪抢位,使20CrMnTiH终点碳含量控制在0.08%~0.13%,提高转炉一次拉碳合格率,减少后期点吹次数,降低转炉出钢钢水溶解氧含量。

表1 转炉终点[C]、[O]与(FeO)的关系

3.1.2 开发组合式挡渣工艺

若控制不好转炉出钢下渣,氧化性强的炉渣会过量进入钢包,造成钢水过氧化严重,不仅使钢水中合金收得率低,也导致酸溶铝含量降低。进LF钢水中氧含量过高,对LF进一步降低氧含量增加负担。为了降低转炉出钢下渣量,提高转炉挡渣效果,开发了“挡渣球-软质挡渣塞”组合式挡渣工艺。软质挡渣塞为自制的空心圆筒状钢制芯体,外部均匀涂抹上耐火泥料。通过软质挡渣塞挡一次渣,避免了出钢摇炉前期下渣,大比重挡渣球挡二次渣。

通过以上措施,转炉下渣量明显减少,钢包渣厚由90 mm降低到40 mm,最低可控制在30 mm。

3.1.3 优化转炉底吹流量

吹炼前期,主要是促进前期渣早化,加快成渣速率,但过大的搅拌强度对前期泡沫渣维持不利,碳氧反应提前,影响脱磷和脱硫效果,因此,将底吹标准流量由400 m3/h减少为270 m3/h。吹炼期后期,主要在拉碳前采用强搅拌,降低终点TFe含量。而实际后期返干期未结束,过大的底吹流量增加返干程度,造成调渣困难,拉碳渣化不透,此为一次拉碳率低的主要原因,故将底吹标准流量由340 m3/h减少为290 m3/h。测温取样阶段,该阶段底吹仅为均匀成分、温度。实际操作中发现拉碳过程取样目测碳>0.15%时,若直接放钢,炉后碳降低,且炉渣变黏。表明在摇炉的几分钟之内,底吹流量过大,底吹搅拌促使碳氧进一步反应,且反应的程度不低,影响炉长对冶炼终点的判断,故将底吹标准流量由360 m3/h减少到220 m3/h。

转炉底吹流量优化前后技术参数见表2,底吹流量优化调整前(2011年1—10月)后(2012年1—10月)转炉终点碳氧积变化见图1。

表2 优化前后转炉底吹气体流量 m3/h

从图1可以看出,底吹流量优化前终点碳氧积0.002 4~0.003 9,优化后终点碳氧积0.001 8~0.002 8,终点碳氧积明显降低,而且波动范围比调整前更加平稳。

图1 底吹气体流量优化前后转炉终点碳氧积

3.1.4 转炉全铝一次脱氧

稳定钢水脱氧效果,提高夹杂去除效果,转炉一次脱氧到位关键。根据终点碳含量实施动态合金化脱氧,根据终点碳和铝含量要求实施转炉动态铝(钢芯铝)脱氧,尽量减少LF精炼补铝,转炉下渣炉次适当增加10~20 kg脱氧剂。通过实施转炉动态脱氧制度,对转炉钢水深入脱氧,降低了转炉出钢钢中溶解氧含量。20CrMnTiH转炉动态脱氧参数见表3。

表3 20CrMnTiH动态脱氧参数

3.2 LF炉工艺控制

3.2.1 优化精炼渣系

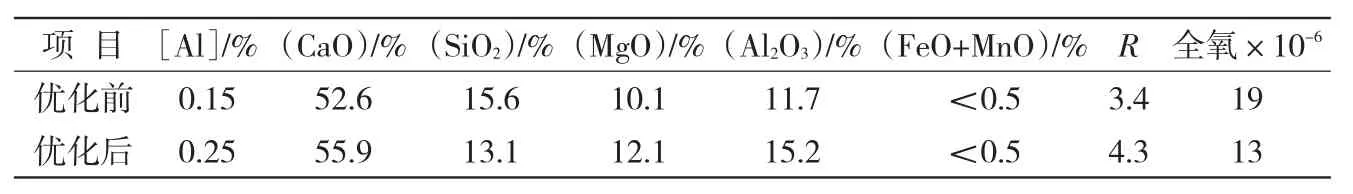

精炼动态吹氩搅拌、轻钙化处理,LF炉加入精炼预熔渣及脱氧促进剂快速造渣,氧化性强的渣再加入铝粒快速脱氧。保证精炼渣的碱度控制在4.0以上,以更好的脱氧吸附夹杂。控制好钢中铝含量在0.020%~0.030%之间。通过精炼渣系的优化,提高钢中铝含量和炉渣碱度,有效降低了钢中的溶解氧,钢中全氧由平均0.001 9%降到平均0.001 3%,具体参数见表4。

表4 不同铝含量炉渣成分与钢中全氧关系

3.2.2 优化钢包底吹氩模式

通过吹Ar使钢中的细小夹杂物碰撞机会增加,促进夹杂物的长大,使夹杂物附着于气泡表面而上浮排除,降低铸坯全氧含量[4],但是吹Ar量过大,会造成钢液裸露和卷渣及对包衬的强烈冲刷而污染钢液,因此,确定合适的钢包吹Ar强度至关重要。

通过对精炼炉钢包底吹氩模式优化,实现过程智能化吹氩控制,保证软吹时间及过程控制,软吹时间>12 min,保证钢水液面不裸露。采用智能吹氩控制模式,对模型参数进行优化调整,稳定吹氩制度,精炼不同阶段采用不同吹氩流量,保证了精炼的脱氧及夹杂物上浮,精炼智能吹氩模式氩气标准流量见表5。

表5 精炼智能吹氩模式氩气标准流量 L/m in

3.3 连铸工艺控制

3.3.1 提高大包长水口密封性

对大包长水口砖型进行改进优化,设计符合工艺要求的大包长水口,提高了大包水口的密封性能,避免钢水吸氧二次氧化。将长水口头部形状由碗式(见图2a)改为台式(见图2b),增大长水口碗口与钢包下水口的结合面积,这样将水口密封可以依靠底封和圆锥侧壁双重密封,水口也不会挂偏;同时将长水口内径做成与钢包下水口内径一致,避免浇注时粘冷钢。结合流量需求,改小水口内径,避免水口流量大形成真空负压区吸气。同时调整氩封氩气流量,由原来的4 m3/h增加到5 m3/h,避免了浇注过程大包水口与长水口连接处吸氧二次氧化钢水。

图2 改进前后水口形状结构

3.3.2 引进下渣自动监测系统

钢包渣氧势比较高(FeO、MnO、SiO2),当出现钢包下渣时,一方面与钢水的合金元素发生二次氧化生成夹杂物,另一方面,渣滴也会在钢中生成大型夹杂物,因此控制钢包下渣是减轻钢水而导致二次氧化非常重要的操作。

在生产中钢包水口处的下渣一直采用的是肉眼检测、人工控制的办法,靠用肉眼观察钢包水口附近局部液位的变化与水口附近光强的变化来间接判断下渣,在估算钢包浇铸快要结束前用手触摸大包把持器,凭手感判断大包是否快要下渣,并启动大包液压缸,关闭钢包水口滑板,此时大包下渣量较大。

引进VSD2000连铸钢包下渣自动监测系统,准确控制大包下渣量,大包每炉下渣量控制在极低的水平,与人工控制相比减少了60%,中间包的渣厚由60 mm降到20 mm。

4 铸坯全氧含量控制情况

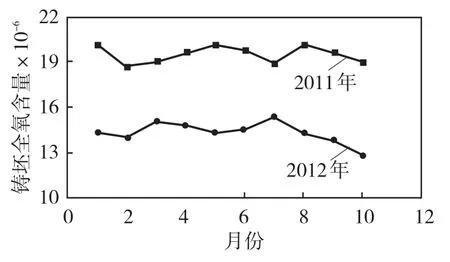

通过对转炉、精炼、连铸等各个环节采取合理的控制措施,齿轮钢铸坯全氧含量明显降低。工艺优化后,对每个月生产的约300炉次齿轮钢全氧含量进行统计分析,平均单月最低达到了0.001 2%,最高控制在0.001 5%,全年平均为0.001 3%,T[O]波动值在0.001 2%~0.001 5%。与2011年(工艺优化前)同期相比铸坯全氧含量(平均含量0.001 9%)明显降低,对比情况见图3。

图3 工艺优化前后齿轮钢铸坯全氧含量

莱钢特钢事业部采用BOF-LF-CC工艺流程生产20CrMnTiH齿轮钢,在不经过VD炉真空处理的情况下,通过提高转炉终点碳命中率、开发应用组合式挡渣工艺、转炉底吹流量优化、转炉全铝一次脱氧、钢包底吹氩模式优化、调整精炼渣系、提高大包长水口密封性、引进大包下渣自动监测系统等工艺优化控制措施,有效地降低了齿轮钢铸坯全氧含量,2012年铸坯全氧含量平均值达到0.001 3%,比工艺优化前降低了0.000 6%,开发了BOF-LF-CC工艺流程低成本生产20CrMnTiH齿轮钢的成套技术。

[1] 李晶.LF精炼技术[M].北京:冶金工业出版社,2012:20-25.

[2] 蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010:30-39.

[3] 秦凤婷,牛海云,晁霞,等.20CrMnTiH齿轮钢氧含量的控制实践[J].河南冶金,2012,20(2):40-42.

[4] 籍建新,刘辉霞.石钢降低钢中氧含量生产实践[J].河北冶金,2004(3):29-31.