高速磨削电主轴电磁设计

陈长江,曹琨,俞蓬

(1.合肥工业大学,合肥 230009;2.洛阳轴研科技股份有限公司,河南 洛阳 471039)

1 高速磨削电主轴特点及分类

高速磨削电主轴作为轴承加工主机的关键功能部件,现已得到广泛应用,此类主轴具有高转速,高静、动精度,高刚性,磨削过程节拍较快,工作负载较轻,工作转速较为恒定等特点。按照电动机与支承轴承组的相对位置关系,大致可分为2种。一种是电动机处于前后2组轴承之间,如图1所示,常见于内圆、外圆、端面磨床的砂轮主轴以及砂轮修整主轴;另一种是电动机悬伸于后轴承组之外,如图2所示,多用于内圆、深孔、端面复合磨削磨床的砂轮主轴。

图1 传统结构磨削电主轴结构图

图2 电动机后置磨削电主轴结构图

由于高速磨削电主轴工作转速通常较为恒定(一般为其标称最高转速的80%~90%),因此其内装式电动机通常设计为恒转矩制;而在一些较为特殊的工作场合,例如在内、外圆及端面复合磨削的情况下,也有设计成恒功率制的。此类电主轴一般内装两极异步鼠笼电动机,主要是考虑到工作转速较高(一般都在每分钟几万转甚至十几万转以上),采用两极设计可以降低电动机的工作频率,方便驱动器(变频器)的配套。由于在磨削过程中工作负荷是周期性连续变化的,电动机对于负载有一定的短时过载能力,通常可以达到额定转矩的1.6倍以上。同时,由于机床对于电主轴外形有一定的要求,因此,此类内装电动机绝大多数为液冷电动机,为的是在紧凑的外形尺寸下实现最大化的转矩输出性能和高功率密度。

目前电主轴内装电动机的形式主要有三相异步鼠笼式电动机和永磁同步电动机。其中三相异步鼠笼式电动机的应用较为广泛;永磁同步电动机的应用近年来发展较快,国内也已有厂家展出实物并向市场提供产品。对于高速、大功率磨削,2种电动机形式各有优、缺点。异步电动机已经十分成熟,综合成本较低;永磁同步电动机具有低速大扭矩易于实现、输出特性好、同等功率参数下体积小、转子几乎无电磁损耗的优点,但是鉴于国内相应的设计、加工制造、装配工艺、永磁体材料特性及其制造工艺的限制,在实际应用中成本较高,同时由于与之配套的高频驱动器较少,目前在工程应用中还没有大面积推广。

2 150MD磨削电主轴电磁计算

利用VB软件开发的电动机计算软件,融合了中小型电动机设计程序[1]和电主轴电动机设计上的经验。用该软件对150MD磨削电主轴进行电磁计算,得出的主要参数为:该电动机为两极三相电动机,功率7 kW ,同步转速36 000 r/min,频率600 Hz,异步转速35 541.4 r/min,转差率0.012 7,电压350 V ,电流14.32 A,极对数1,功率因数0.905 1,效率0.891 1,过载能力Tmb=3.9,额定转矩Me=1.88 N·m,定子槽数Q1=24,转子槽数Q2=22,定子外径D1=105 mm,定子内径Di1=58 mm,气隙g=0.3 mm,转子外径D2=57.4 mm,转子内径Di2=30.5 mm,定子铁芯长度72 mm,转子铁芯长度75 mm,采用D32硒钢片, 硒钢片厚度0.35 mm,转子导条采用开口槽铸纯铝,转子是热套转子(转轴实心),绕组形式为双层叠绕组星形连接,定子电流密度7.65 A/mm2,转子导条的电流密度6.568 A/mm2,转子端环的电流密度4.6 A/mm2,满载气隙磁通密度0.508 7 T,定子齿部磁通密度1.129 7 T ,转子齿部磁通密度1.197 3 T,定子轭部磁通密度1.027 2 T,转子轭部磁通密度0.892 5 T,电动机磁化电流 4.398 A。

3 电主轴电磁设计

基于以上计算结果,对150MD磨削电主轴内装电动机的电磁进行设计。

3.1 气隙长度选择

定、转子间的气隙长度对感应电动机的性能影响很大。为减小磁化电流,提高功率因数,气隙应尽量小,但是气隙长度不能太小,否则会引起谐波漏抗增加,电动机的杂散损耗增加,从而降低电动机的效率,加大温升。同时,气隙过小会引起最大转矩和启动转矩的降低;并且对加工精度要求较高,制造难度较大;还可能因不同心造成定、转子摩擦和电动机抱轴,严重影响电动机的可靠性。

电动机气隙分别为0.2,0.3和0.4 mm时,电动机的空载电流如图3所示。

由图3可知,随着气隙的增大,空载电流呈现逐渐增大的趋势。气隙值越小,电动机的空载电流越小,其电磁性能越优良,但是气隙值越小对于加工制造的要求就越高,将直接导致成本的上升。因此,综合电磁性能和加工工艺,150MD电主轴的内装电动机工作气隙最终选定为0.3 mm。

图3 不同气隙下的电动机空载电流

3.2 定、转子槽数配合的选择

定、转子槽数配合选择不当将使电动机产生振动和噪声,增加杂散损耗。另外,当转子槽数多于定子槽数时,杂散损耗也会增加。当定、转子槽数接近时,由于齿谐波磁通量在转子导条中感应的电流较小,谐波转矩也较小,故为了消弱谐波转矩,定、转子槽数应尽量接近。

采用适当的定、转子槽数配合也会减小转子的横向电流损耗。转子的横向电流损耗与槽数配合比之间的关系为

(1)

式中:Q1,Q2分别为定、转子槽数。

由(1)式可知,Pq最小值出现在定、转子槽数相同处。结合电动机的电磁性能,分析认为定、转子槽数配合比为24/22是较为合适的优化方案。

3.3 转子斜槽的选择

电动机的齿谐波会严重影响电动机电流波形,使电流波形出现抖动,从而使电动机的振动和噪声变大。其抖动次数与电动机的齿数相同。为了抑制电动机的齿谐波对其输出电流的不良影响,根据设计原则及经验,转子采用扭斜1槽的方法,较好地减小了电动机的振动和电磁噪声,抑制了电动机齿谐波的影响。

3.4 电动机负载情况分析

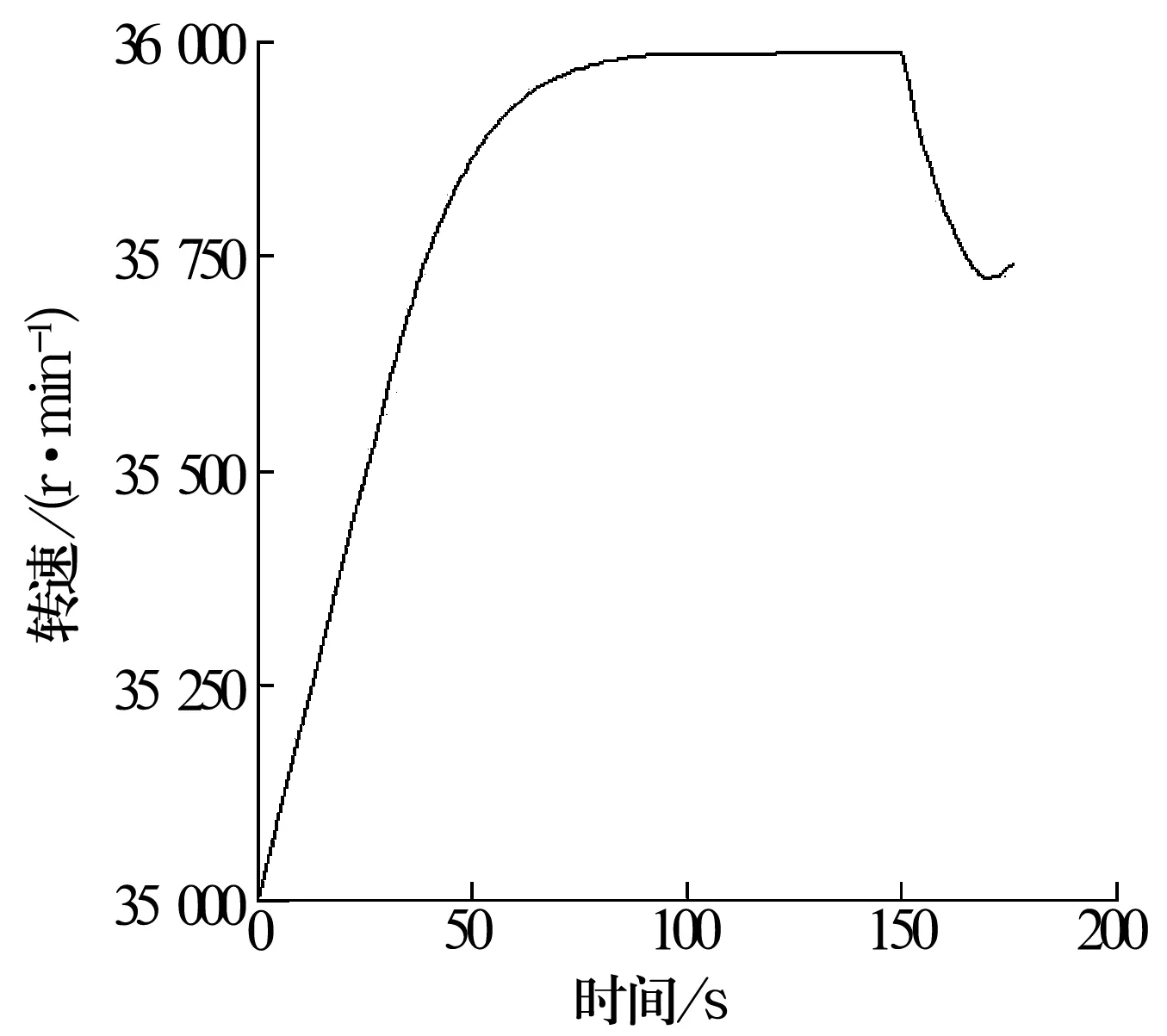

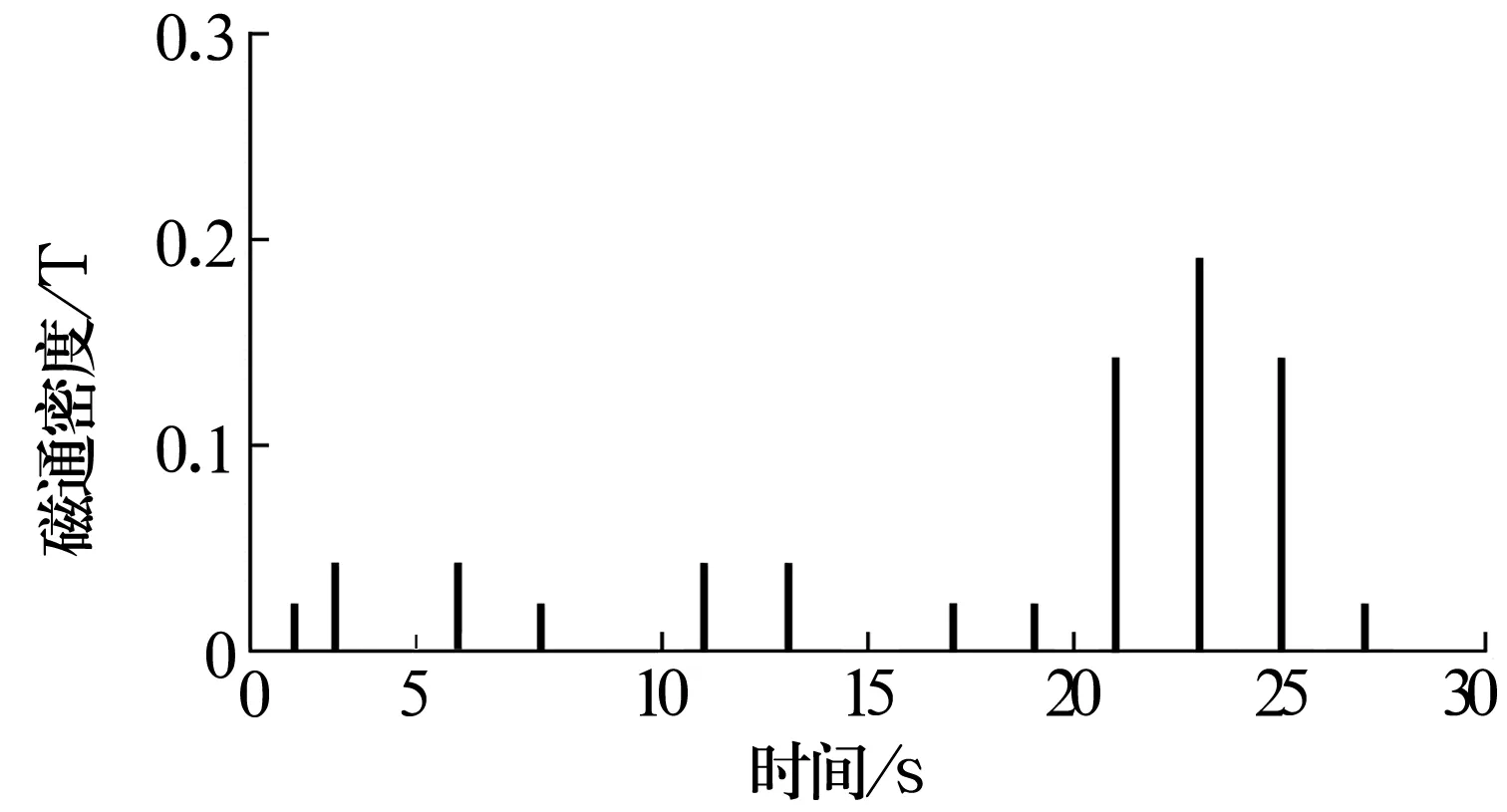

150MD型电主轴空载运行下突加额定转矩时电动机的响应如图4所示。

图4 空载下突加额定转矩时电动机的速度曲线

由图4可知,电动机启动后空载运行时,其实际转速非常接近设计的同步转速,在150 s输出轴端突加额定负载后,实际转速会突然下降至35 600 r/min,如果保持额定负载不变,则此时电动机平稳运行,由此得知,电动机的转差率约为0.011(电动机设计的同步转速为36 000 r/min)。这与电动机设计程序计算得到的转差率相符。

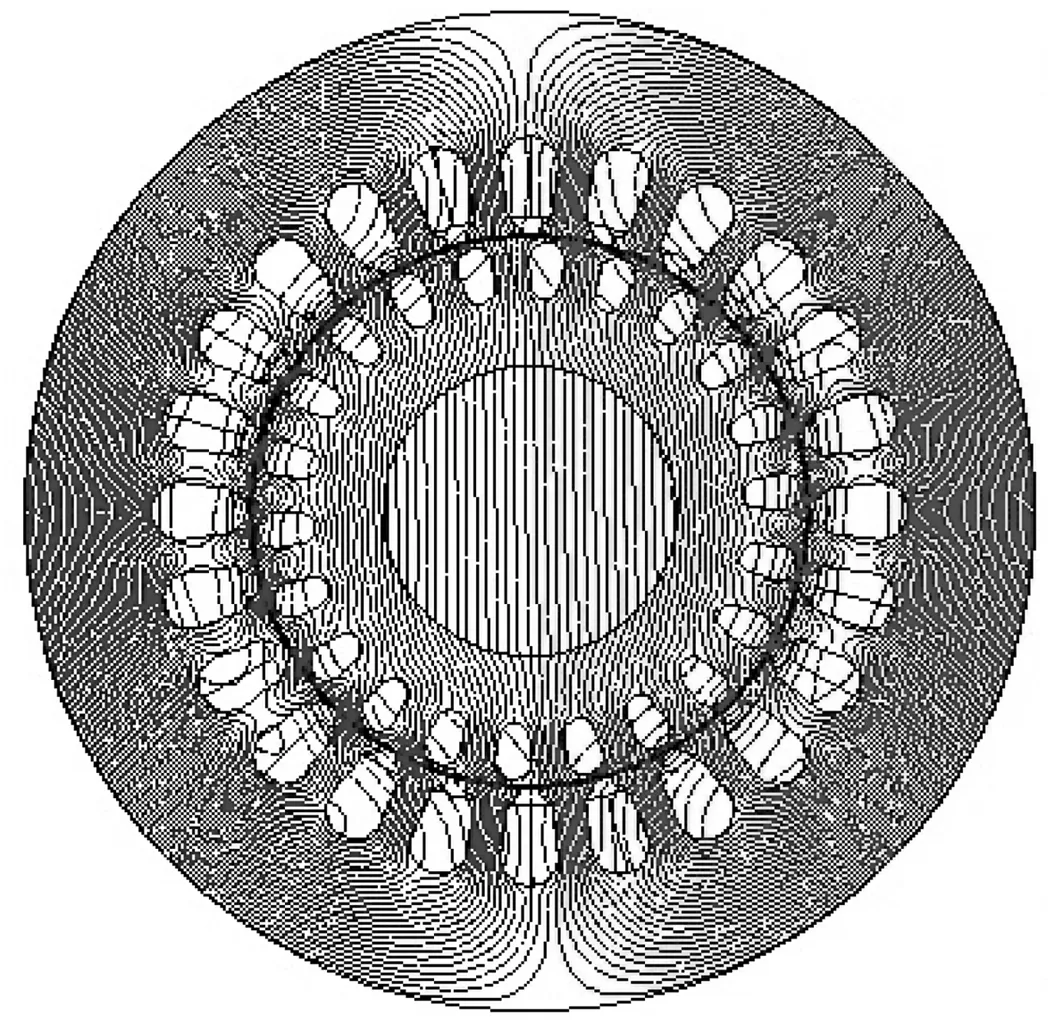

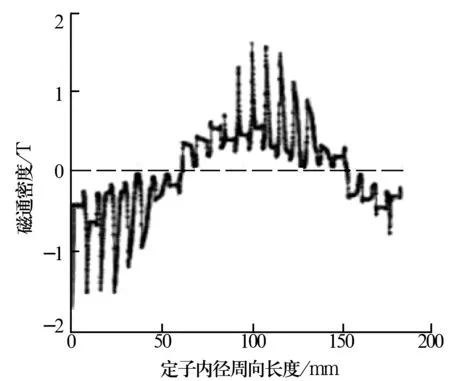

负载时电动机的磁力线分布如图5所示。由图5可知,电动机负载时齿部、轭部磁力线分布较为均匀,铁芯利用率较高。额定负载时电动机的气隙磁通密度如图6所示。

图5 负载情况下电动机的磁场分布图

图6 额定负载时的气隙磁通密度波形图

由图6可知,电动机负载时的高次谐波含量较高,其Fourier分解如图7所示。

图7 气隙磁通密度波形Fourier图

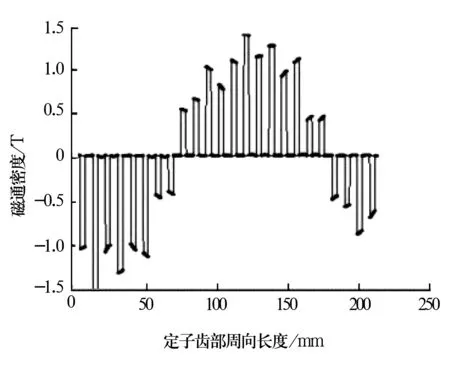

定、转子齿部磁通密度分别如图8和图9所示。由图8和图9可知,150MD主轴电动机的定、转子齿部磁通密度均在1.5 T以内,有效利用了电动机硅钢片B-H曲线上1.1~1.6 T的线性区,既满足了电动机输出特性的要求,又充分发挥了硅钢片的最佳电磁性能。

图8 额定负载时定子齿部磁通密度波形图

图9 额定负载时转子齿部磁通密度波形图

4 结论

通过对150MD型磨削电主轴电磁性能的分析可知,该主轴的电磁设计既考虑了电主轴本身的需求,又考虑了实际加工难度以及成本,属于较为合理的工程设计。同时,归纳出以下电主轴内装电动机的设计原则。

(1)要兼顾机械设计和电气性能的要求,选择合理的定、转子外型尺寸,保证既满足高功率密度要求,又满足高转速转子动力学的需求。

(2)要选择合适的定、转子气隙值。气隙值过小会加大机械加工的难度,而过大又影响电动机的输出性能。

(3)要关注定、转子的槽配合。在电主轴电动机的设计中,定、转子合理的槽配合可以降低电动机的电磁噪声以及附加损耗,对于电动机的温升也有一定的影响,因此一定要遵守定、转子槽配合选择规则。

(4)要关注定、转子各部位磁通密度。对于长期运行的电主轴,磁通密度不宜过高,通常在1.1~1.4 T较为合适;对于非长时间运行的特殊工况,磁通密度值可以高一些,但不宜超过1.8 T。

(5)要合理控制电动机定子电流密度、转子导条电流密度、转子端环电流密度。对于强制冷却电动机,通常定子电流密度应小于13 A/mm2,转子导条电流密度应小于7 A/mm2,转子端环电流密度应小于5 A/mm2;对于风冷或者自然冷却电动机来说,取值大致为上述对应值的1/3~1/2。

(6)在实际工程中,有定子扭斜槽也有转子扭斜槽,通常电主轴电动机较多采用转子扭斜槽,一般扭斜1槽或0.5槽。斜槽对于提高电动机启动性能以及输出特性有较大的作用。