关节轴承内圈球面单程珩磨分析与改进

蔡士源

(福建龙溪轴承(集团)股份有限公司,福建 漳州 363000)

1 内圈球面单程珩磨分析

关节轴承内圈球面的表面粗糙度、波纹度和几何精度要求较高,通常需要经过光整加工才能达到技术要求。光整加工是产品经过磨削加工后进行的最终精细加工。目前,关节轴承内圈球面光整加工多采用单程珩磨方法,该加工方法类似范成磨削法[1]。

1.1 内圈球面单程珩磨工艺

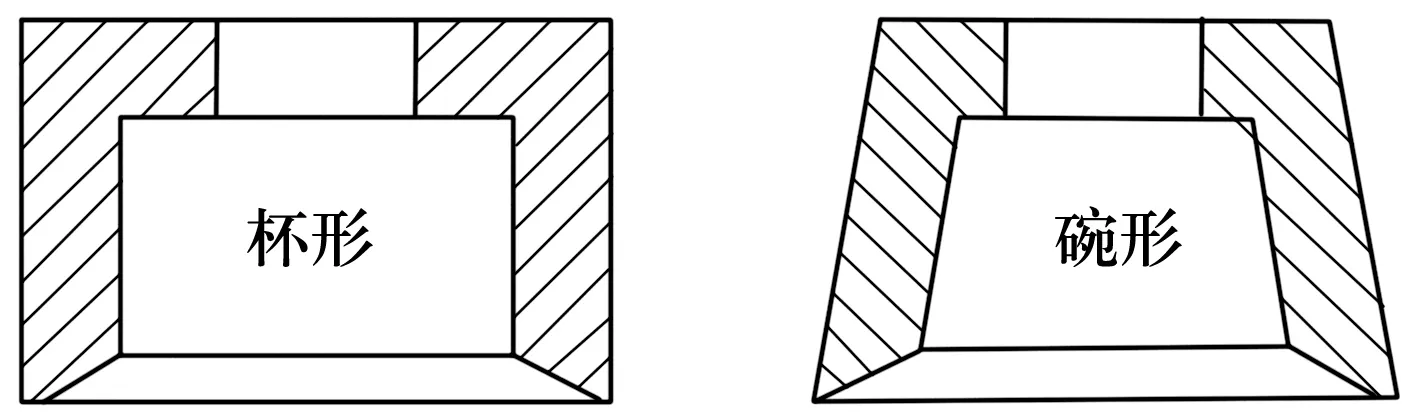

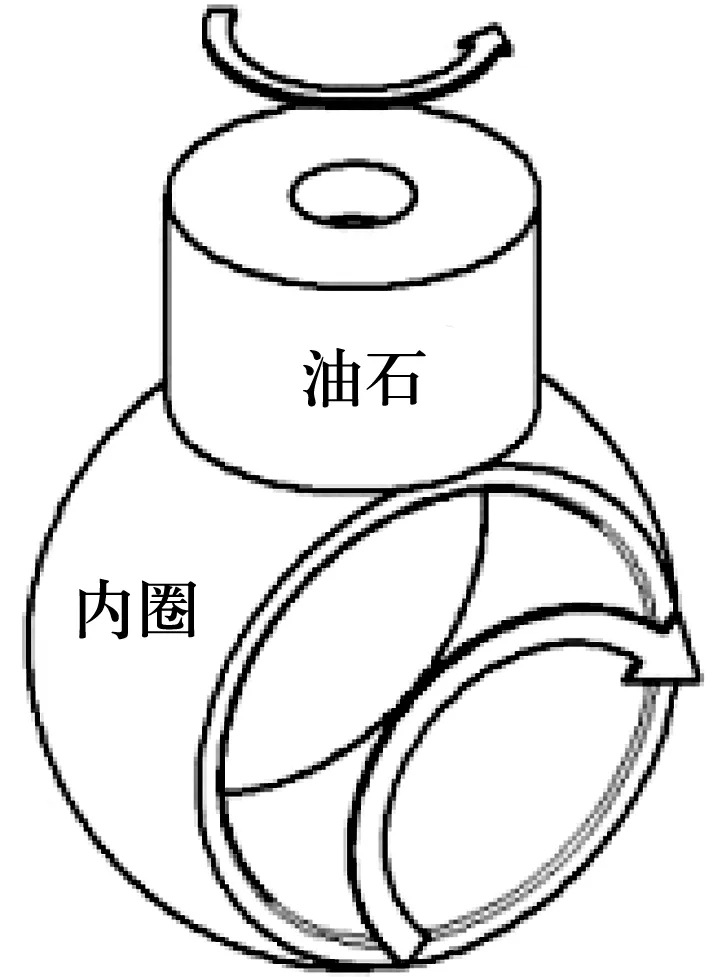

珩磨常用于内孔光整加工,按其工作原理也可用于外表面光整加工,球面单程珩磨是一种常见的外表面珩磨方法。球面单程珩磨(以下简称珩磨)工艺采用珩磨头夹持杯形或碗形油石(图1),油石端面修整为球面,以一定压力浮动压在内圈球面(以下简称球面)上,产生环形球面接触,同时油石和球面均做单向旋转,从而实现对球面的低速磨削,加工原理如图2所示。

图1 油石断面图

图2 球面单程珩磨工艺原理图

1.2 单程珩磨原理

珩磨时,端面修整为球面的油石以一定压力与球面接触,在接触交界处出现空隙和重叠接触点,重叠接触点产生相互干涉,如图3所示。

图3 油石与球面接触交界状态

当油石与球面相对运动,一方面油石将球面上的干涉点磨去,另一方面,球面也相应地使油石面上的干涉点(磨粒尖角或整个磨粒)脱落或破碎,即油石面与球面在珩磨中相互修整,这与两块作平面运动的平板对研时相互研磨去干涉点相似。由于油石旋转轴与球面旋转轴垂直相交或交叉,其相对转动相当于磨粒相对内圈球面做行星运动,即绕珩磨轴自转的同时绕球面孔轴公转,油石面上每一磨粒在球面上的运动轨迹为交叉的螺旋弧线。图4为油石转速ny与球面转速nq之比i=24∶1时,球面转动一圈生成的珩磨网纹线。

图4 球面珩磨网纹线

改变转速比i的大小将改变螺旋角β和网纹密度δ。i越大,β角越小,δ值越大,珩磨精度越高,效率越低;反之,i越小,β角越大,δ值越小,珩磨精度越低,效率越高。i为整数时,各圈网纹重叠,网纹密度δ值不变,网纹重复加深,使网纹明显,球面的表面粗糙度值增大,精度降低;i为无理数时,各圈网纹不重叠,网纹密度δ值变大,密集均布的网纹将使球面的表面粗糙度值减小,球面轮廓度精度提高。

1.3 单程珩磨精度

批量(100件)珩磨关节轴承GE80ET内圈球面,随机抽取10件测量,得到球面的表面粗糙度平均值Ra≤0.2 μm,球面轮廓度平均值小于0.02 mm。2项指标均合格,但仍有待提高。

2 球面单程珩磨缺陷分析

2.1 精度误差分析

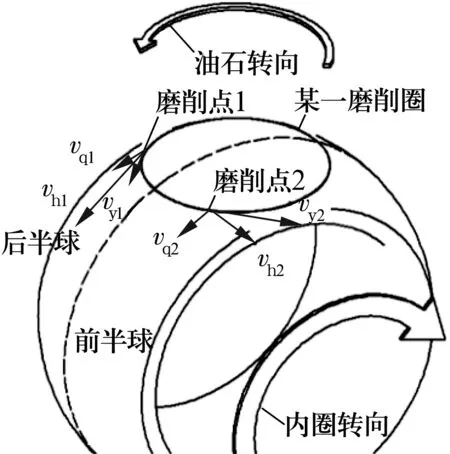

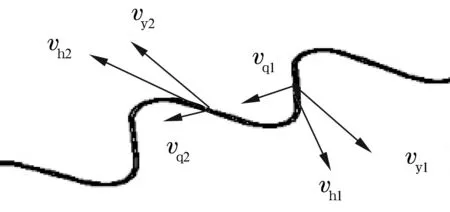

图5为油石某一磨粒在内圈球面上磨削形成的磨削圈,在后半球上取磨削点1,在前半球上取磨削点2,切削速度vh在球面空间分布。图中,vy1,vy2为磨粒在1,2位置的切向速度;vq1,vq2为内圈球面质点相对磨粒在1,2位置的转动切向速度;vh1,vh2为磨粒在1,2位置的切削速度。

图5 切削速度vh在球面空间分布图

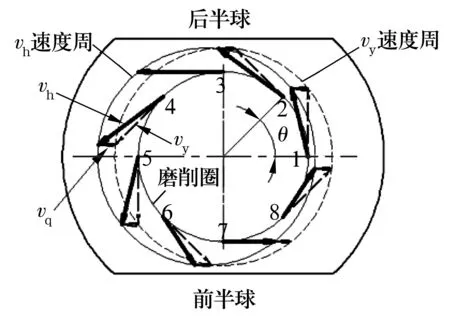

由图5可知,磨粒在球面上的切削速度vh大小和方向都是变化的,为方便观察,将磨削圈上8个点的切削速度进行投影,如图6所示。

图6 切削速度vh投影图

vh=vy+vq,

(1)

(2)

vy=πDyny,vq=πDqnq,

式中:vy为油石切向速度;vq为球面切向速度;θ为位置角,θ=0~180°为后半球区域,θ=180~360°为前半球区域;Dy,Dq分别为油石和球直径;ny,nq分别为油石和球转速。

由于切削速度vh大小和方向周向不断变化,vhmax=vy+vq时位于后半球;vhmin=vy-vq时位于前半球。

根据剥层理论[2],珩磨磨削率γ主要取决于表面压力p和切削速度vh,即

(3)

式中:K为工况条件系数;m,n为磨粒磨损指数,一般取m=n=1。

球面珩磨中前、后半球工况条件一致,则系数K、表面压力p相同。若切削速度vh不同,则前、后半球磨削率γ不同,磨削量fz=γt不相等。切线速度vh越大,磨削率γ越高,磨削量fz越大;反之,切削速度vh越小,磨削率γ越低,磨削量fz越小。由于在单程珩磨时,前、后半球切削速度vh不等,后半球切削速度大于前半球切削速度,这将使后半球磨削量大于前半球磨削量,造成加工误差。

2.2 切削液飞溅现象

珩磨时需在珩磨处添加切削液,以提高珩磨后球面的表面质量。添加的切削液布满油石表面和球面,随油石和球面旋转。油石转速较高,表面切线速度达到0.25~0.4 m/s,使切削液沿切线甩出,造成切削液飞溅,不但使操作环境恶化,而且造成浪费。

3 球面单程珩磨工艺的改进

3.1 球面双程珩磨

3.1.1 工作原理

单程珩磨工艺最直接的改进方法是采用双程珩磨,即油石单向高速转动,球面每正转一圈再反转一圈,反复循环,工艺原理如图7所示。

图7 双程珩磨工艺原理图

双程珩磨正转时,后半球磨削量大于前半球磨削量;反转后,前半球磨削速度大于后半球磨削速度,使前半球磨削量大于后半球磨削量。经过一个往复行程,前、后半球磨削量趋于一致,可减小加工误差。

3.1.2 精度

与单程珩磨相同,用双程珩磨批量(100件)加工关节轴承GE80ET内圈球面,随机抽取10件测量,得到球面的表面粗糙度平均值Ra≤0.09 μm,球面轮廓度小于0.008 mm,比单程珩磨精度有所提高。

3.2 球面超精加工工艺

3.2.1 工作原理

球面超精加工是油石块(图8)在一定压力下压向球面并连续地做短行程的往复摆动,实现对旋转球面的微量磨削加工的方法,如图9所示。球面超精加工与珩磨的区别在于油石的运动方式不同。

图8 球面油石块 图9 球面超精加工

超精时油石面上任一磨粒在球面上的运动轨迹为正弦曲线(图10),其数学表达式为

Y(t)=Asin (2πft),

(4)

λ=vq/f,

式中:A为往复摆幅;f为往复频率;t为时间;λ为波长。

内圈球面超精网纹如图10所示。与珩磨相同,超精切削速度vh由油石面上任一磨粒的往复摆动速度vy与磨粒接触的球面质点的圆周运动的切向速度vq合成,合成速度的方向为磨粒的切削方向,如图11所示。

图10 内圈球面超精网纹线

图11 球面超精切削速度vh的变化

vh=vy+vq,

(5)

(6)

(7)

vy=2Afcosβ,

(8)

vq=πDqnq/60,

(9)

式中:α为切削角;β为油石驱动轮转角。

由(7)~(9)式可得

(10)

则

(11)

由此可知,超精切削速度的最大值vhmax和最小值vhmin在球面上面积为S=Aλ的区域上交变,vhmax位于该区域中部且切削角α达到最大,磨削量最大;vhmin位于该区域边缘且切削角α达到最小,磨削量也最小。

当摆幅A<

超精加工一次往复摆动,油石上磨粒的切削刃为双侧交替使用,与切削刃单侧使用的单、双程珩磨相比,磨削效率明显提高。另外,油石面绕球轴线摆动,不会出现滚动轴承套圈沟道超精加工时油石面与沟道面干涉的问题,即球面超精加工不存在原理性误差[3]。

3.2.2 精度

批量(100件)超精加工关节轴承GE80ET内圈球面,随机抽取10件测量,得到球面的表面粗糙度平均值Ra≤0.04 μm、球面轮廓度小于0.003 mm,比单、双程珩磨精度提高。

4 结论

球面珩磨可以提高关节轴承内圈球面的表面粗糙度,从而达到球面光整加工的目的。但由于单程珩磨存在自身的原理性缺陷,造成球面的表面粗糙度值较大。双程珩磨加工是对球面单程珩磨最直接的改进,可提高加工精度。

球面超精加工过程与珩磨类似,但其加工效率和精度比珩磨好,可部分替代磨合效果(即产品磨擦面可以越过初期磨损阶段,直接进入正常磨损阶段),而且油石的小幅摆动不会使加入的切削液飞溅,使操作环境得到改善。