基于雷达图重心特征提取的轴承故障诊断方法

陆汝华,李盛欣,段盛

( 湘南学院 计算机科学系,湖南 郴州 423000 )

轴承是现代化机械设备中应用最为广泛的通用部件,在连接机械臂、减少机械衔接运动中的摩擦、增加机械使用寿命等方面有着不可忽视的作用。如果轴承故障没有及时发现,不仅会导致机械设备损坏,还可能影响整套生产线的正常运转,带来一定的经济损失,因此轴承故障诊断方法是重要的研究课题,也是目前的研究热点[1-3]。但是长期以来,故障诊断系统的使用者无法对诊断的计算过程进行干预或交互,系统输出则是一些难以理解的抽象信息,没有直观形象的可视结果,而且系统可能会丢失重要信息。在此背景下,过程干预、结果分析、直观显示数据且能够交互操作的可视化方法成为机械故障诊断领域的战略性课题[4]。

另外,由于可视化技术通过图形或图像的方式输出抽象数据,使数据更容易进行研究和分析处理,近年来在模式识别等领域得到了突破式的增长,目前形成了星座图、散点图、平行坐标系、雷达图等绘制高维数据的主要可视化方法[5]。其中,雷达图可以更加容易地分析各类数据间的关联,继而对其进行分类,成为当前应用最广泛的多维数据可视化方法[6]。因此,基于雷达图表示原理,结合可视化技术与隐马尔可夫模型(Hidden Markov Model,HMM)建模方法,率先提出一种基于可视化重心特征提取的轴承故障诊断方法。

1 基于三角形重心的雷达图特征提取

1.1 雷达图表示

为了高维数据能够在二维平面上直观显示,可在雷达图中绘制与高维数据相对应的多个坐标轴。假设输入S个样本数据Y={yi|0≤i≤S-1},每个样本yi包含N维信息,记为yij={yij|0≤j≤N-1},即Y={yij|0≤i≤S-1, 0≤j≤N-1},绘制雷达图的具体步骤为:

(1)画一个半径为R的圆,再在圆周上均匀画N个点,然后分别将圆心与这些点用线段连接起来,作为N维变量的坐标轴;

(2)对所有数据进行线性变换,使其落在给定区间[0,R];

(3)初始化参数i=0;

(4)将yi的N维数据的N个数值yi0,yi1,…,yi(N-1)分别刻在对应的N个坐标轴上,然后将这N个点依次连接起来得到一个N边形,即第i个样本yi的雷达图;

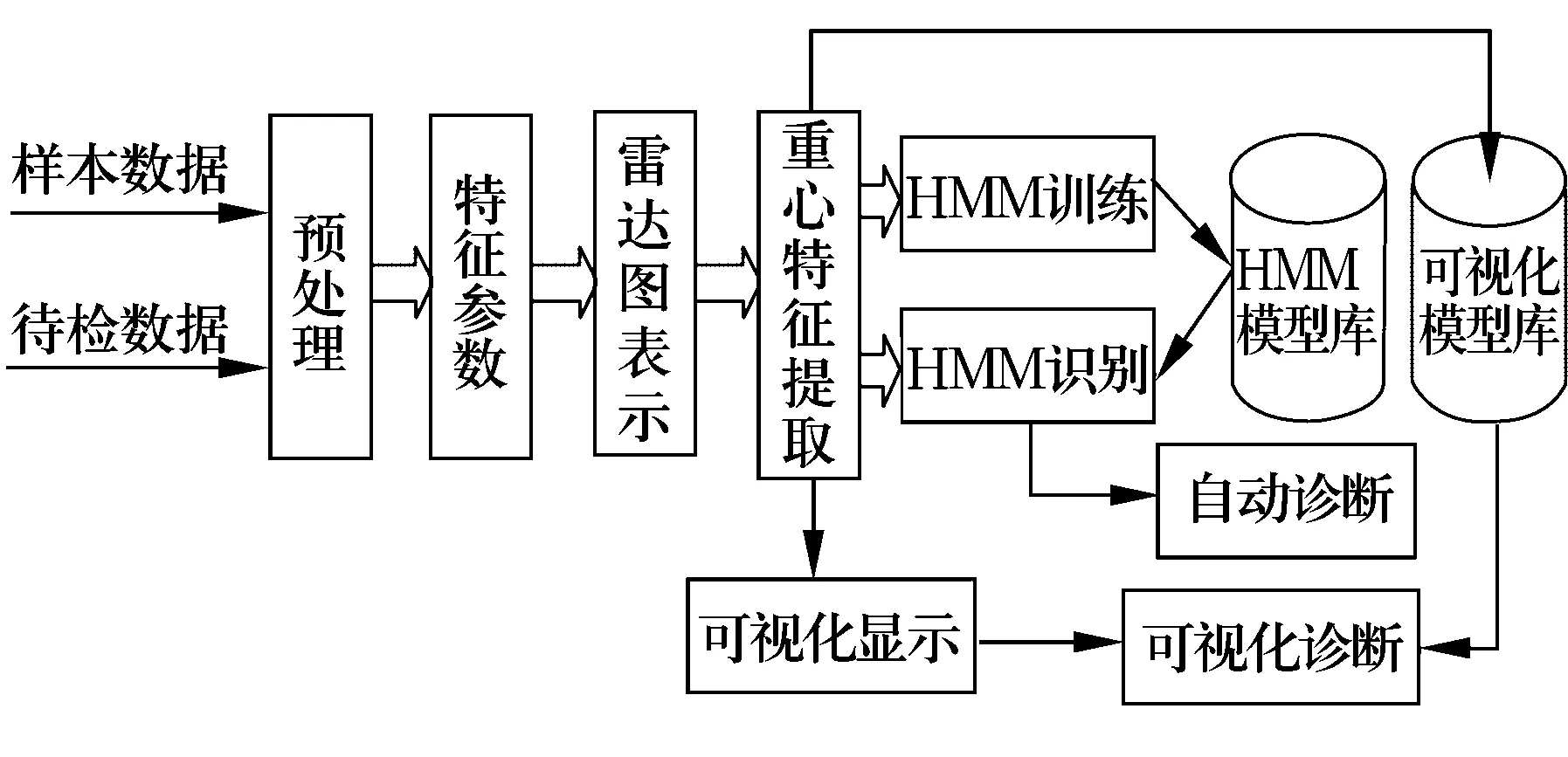

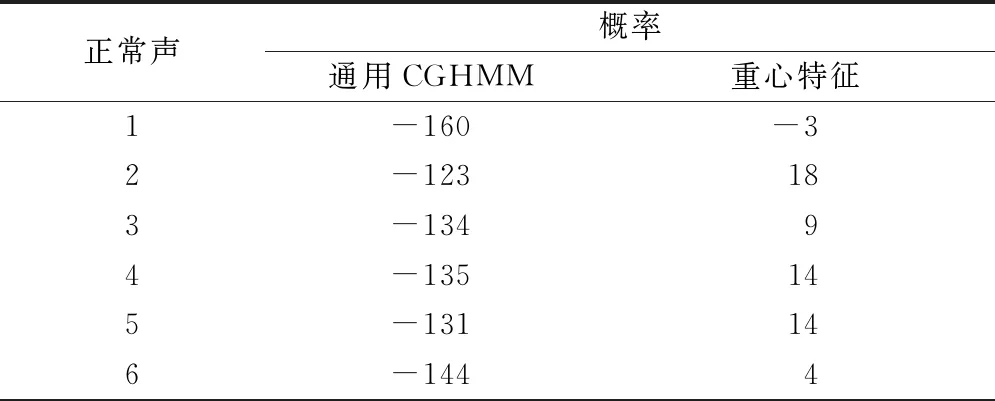

(5)如果i (6)此时,S个样本的S个雷达图已绘制于同一个图中,将所有雷达图进行填充,获得此样本的最终雷达图。 由上述绘制步骤可以看出,每个样本yi的雷达图中相邻的2个变量yij和yi(j+1)构成了一个三角形(当j=N-1时yi(j+1)为第一个变量yi0),同时具有1个重心,因此每个N维样本具有N个重心矢量,构成了此样本的雷达图重心特征,具体步骤如下: (1)将原始数据Y={yij|0≤i≤S-1,0≤j≤N-1}进行预处理,然后进行归一化; (2)对每个归一化特征样本按某种固定的特征排序,此时的数据记为X={xij|0≤i≤S-1,0≤j≤N-1}; (3)绘制特征排序之后数据X的雷达图; (4)计算雷达图中的每个由相邻变量xij和xi(j+1)表示的三角形重心 (1) 式中:Oij为所要获得的第i个样本第j维数值的重心特征数据;ω为两相邻变量xij和xi(j+1)间的夹角弧度,ω=2π/N。 轴承故障诊断模型如图1所示,从故障诊断时间可分为训练阶段和诊断阶段;从故障诊断结果可分为可视化诊断和系统自动诊断。 图1 轴承故障诊断模型 首先是训练阶段,分别将各故障状态下的多样本数据输入,进行汉明窗等预处理和Mel频率倒谱系数(Mel-Frequency Cepstrum Coefficients, MFCC)特征参数提取[7],然后将MFCC特征参数在雷达图中绘制出来,并使用重心特征提取算法获得雷达图的重心数据。一方面,将重心特征再次用雷达图表示,构成各类故障状态下的可视化模型库;另一方面,将重心特征进行加权合成的HMM训练[7],构成各类故障状态下的HMM库。训练完成后该系统同时具备了可视化诊断和系统自动诊断2种诊断方式。 为了检验一个未知的音频信号是否正常,不正常时属于何种故障类型,需要进行进一步的测试。将待测数据进行与训练阶段相同的预处理、MFCC特征参数提取、雷达图表示、计算重心特征后,一方面将重心特征进行雷达图的可视化绘制,与上述可视化模型库进行匹配和可视化诊断,获得该数据的故障类型;另一方面将重心特征输入至HMM进行诊断[7],分别在上述各HMM条件下计算该数据的输出概率,最大概率对应的模型即为自动诊断结果。当然,如果最大概率值也非常小,说明该数据不属于训练阶段所采集的样本范围,诊断为其他故障状态。 故障诊断试验对象为6022深沟球轴承不同工作状态时发出的信号,在轴承转速1 800 r/min,采样频率22.05 kHz和采样精度16位的设置下进行音频信号样本采样,正常声、外圈异常声、内圈异常声、滚动体异常声与保持架异常声各采样50个,共250个样本。其中,每类的前30个共150个样本用于HMM训练,其余信号用于HMM诊断试验。 将原始数据通过预处理及MFCC特征参数提取后,分别对上述5类音频信号进行雷达图的可视化显示,分析雷达图中三角形重心特征后的输出结果如图2所示。由图可知,不同故障类型的信号明显不同,基本能够通过可视化图形确定信号的运行状态。尤其当故障类型发生改变时,可视化图形也会随之变化,因而能进行及时处理。但此方法具有极强的主观性,由于个人差异无法规定可视化图形特征的统一标准,不适合最后确定故障状态,只能作为故障诊断的参考,可通过提取图形特征进行HMM故障诊断,得出故障类型。 图2 重心特征雷达图 经过多次试验对比,设置HMM状态数为6,MFCC维数为12,形成长度为35的观察值序列,将重心特征数据Oij输入到HMM进行训练,在Visual C++ 2010平台下测试出5类模型的训练时间见表1。由表可得平均训练时间为8.9 s,时间最长的外圈故障训练时间为9.63 s,150个样本的总训练时间只需要44.61 s,1 min内即可建立5类故障的HMM基本满足系统需求。 表1 各种故障类型的训练时间 s 为了检验基于雷达图重心特征提取方法的有效性,进行了故障诊断效果检测,对训练剩下的每类20个共100个信号进行HMM诊断试验,诊断结果见表2。由表可知,100个数据中有3个判断错误,总诊断精度为97%,其中诊断精度最低的保持架异常声为90%,基本达到较为理想的效果。试验的诊断速度都非常快,平均诊断时间只需要0.08 s。 表2 诊断结果 与CGHMM方法[7]比较,本方法在构建故障诊断模型和实践试验仿真中所作的研究工作主要有如下改进: (1)运算速度快。重心特征提取抽取到了一些更重要的特性[8],加快了HMM算法中的收敛速度,试验数据表明,基于雷达图重心特征提取方法和CGHMM的平均训练时间分别为8.9 s和12.86 s,平均诊断时间分别为0.08 s和0.19 s,雷达图重心特征提取方法的运算速度更快。 (2)诊断精度高。上述故障诊断仿真试验环境、参数数据和采样音频等相关设置与文献[7]完全一样,所不同的是基于雷达图重心特征提取方法中成倍增加了故障诊断试验数据,更能充分证明试验结果的可靠性。结果表明,基于雷达图重心特征提取方法97%的诊断精度比CGHMM方法的96%稍高。前6个正常声在正常模型下的输出概率见表3,表中的概率值为输出概率以10为底的对数。由表可知,雷达图重心特征提取方法的输出概率远大于CGHMM方法中的输出概率。 表3 输出概率 结合可视化技术与HMM,提出了一种基于可视化重心特征提取的轴承故障诊断新方法,实现了可视化诊断和自动诊断2种诊断方式。试验结果表明,雷达图重心特征提取方法不仅能够可视化图形显示,且诊断精度可达97%,平均训练时间为8.9 s,平均诊断时间为0.08 s,效果很好。但是,由于可视化图形具有极强的主观性,很难规定可视化图形特征的统一标准,因而未能实现可视化诊断,有待于进一步研究。1.2 重心特征提取

2 轴承故障诊断模型

3 故障诊断仿真试验

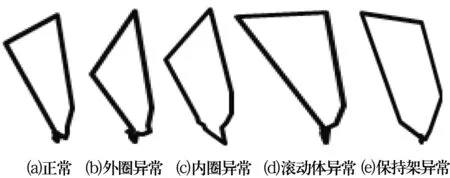

3.1 可视化试验

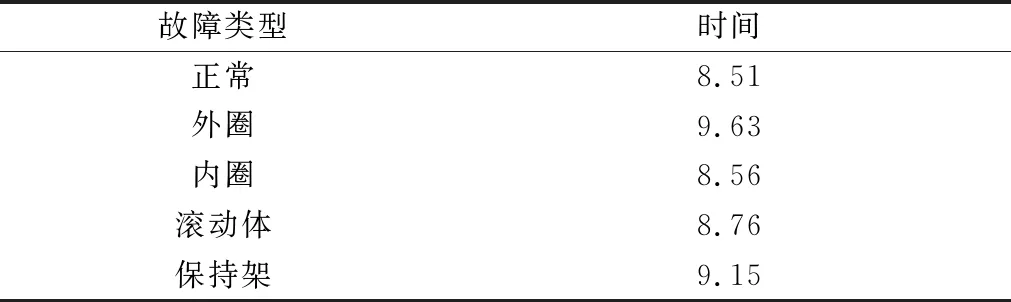

3.2 HMM训练试验

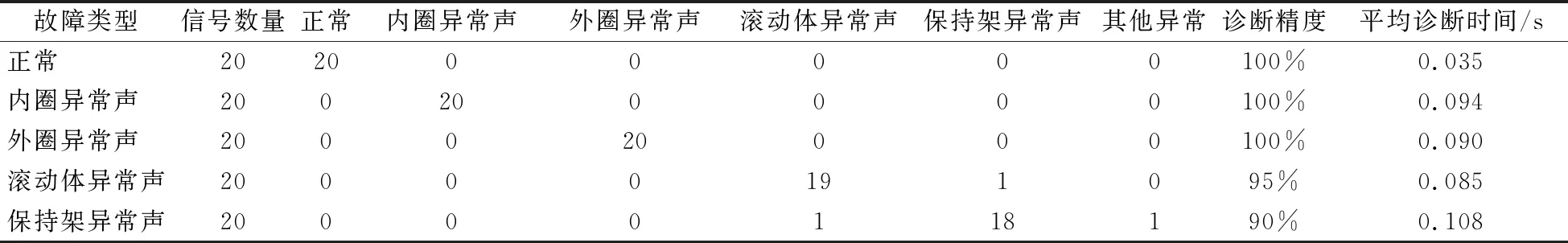

3.3 诊断试验

3.4 试验对比

4 结束语