水火弯板梯形加热变形机理研究

张成龙,杨 平,齐 亮,2

(1.江苏大学 机械学院,江苏 镇江 212000;2.江苏科技大学 电子信息学院,江苏 镇江 212003)

水火弯板梯形加热变形机理研究

张成龙1,杨 平1,齐 亮1,2

(1.江苏大学 机械学院,江苏 镇江 212000;2.江苏科技大学 电子信息学院,江苏 镇江 212003)

水火弯板热成形方法通过对钢板的加热和冷却来实现板的变形,达到符合要求的曲面形状,是目前国内外主流船体外板加工方式。梯形加热是一种新型的加工方式,本质上属于收边加热,是收边加热工艺当中板边加热面积最大的一种成形方式,成形效果好。基于Ansys有限元仿真软件,在单加热线和“双重”加热线研究的基础上,对梯形加热的温度场和变形场进行研究,得出一系列温度场和变形场的计算结果,为预测梯形加热工艺的变形和将来实现水火弯板自动化加工奠定一定的研究基础。

水火弯板;梯形加热;热成形;高斯热源;热-结构有限元模型

0 引 言

船体外板曲面成形通常有机械成形方法和热-结构成形方法。机械成形方法是通过液压装置或一套轧辊将机械载荷施加到钢板上形成预期的弯曲形状,这种工艺成型方式俗称“冷弯”;热-结构成形方法是将移动热源形成的热载荷施加到钢板上形成预期的弯曲形状,这种工艺成型方式俗称“热弯”。

水火弯板线加热工艺作为船体外板曲面成形的主流方法,属于热-结构成形方法,是造船生产中技术性很强的一种成形工艺。线加热成型是指沿着已经设计好的加热线位置,在加热线上进行火焰加热。由于在钢板的周边位置有一定的约束限制,使加热线位置加热膨胀区域的材料产生塑性变形,这种塑性变形不可恢复,当温度冷却至室温时,加热区域的材料就会发生塑性收缩。由于在厚度方向上的温度梯度,在厚度方向上的收缩量不一致,自上而下逐渐递减,从而钢板产生弯曲变形。梯形加热是线加热成型的衍生形式,在板的边缘处以梯形的形状加热钢板,梯形加热的加热区域是沿板边加热的成形方式中加热面积最大的一种加工成形方式,并且加热线的长度越靠近板的中心位置,其加热线长度越短;沿此方向上的收缩量和角变形也不同。

在实际加工中,热成型方式主要应用于鞍形板和帆形板船体双曲度外板的成型加工。目前,船厂工人主要是依据个人经验去判断水火弯板加热焰道的位置和加热的速度,反复进行修正以达到设计要求的曲面形状,存在劳动强度高和作业环境差等一些实际问题。因此,实现水火弯板自动化是当今船舶业亟待解决的一个重大问题。目前,由于热成型机理的复杂性,关于水火弯板自动化的相关研究鲜有报道[1-2]。只有对热成型机理进行充分研究,才能为实现水火弯板的自动化打下坚实基础。

1 瞬态热-结构数学模型

1.1 热源模型

水火弯板中最常用的是高斯热源分布的热流密度模型。冲击射流火焰的总热流密度q″沿半径的变化规律和高斯模型形状近似[3],即q″可表示为:

q″=q0exp(-kr2)。

(1)

式中:

(2)

(3)

式中:η为热效率。定义热源半径r0为:

(4)

式中:qf为总热输入量。q″又可表示为:

(5)

1.2 温度场模型

设试验钢板的尺寸(即长宽高)为q″=q0exp(-kr2),柱坐标中的W为宽度方向的弧长。热源从t=0时刻加热线方向以vf匀速移动,t时刻钢板温度场为T(x,y,z,t),则T满足:

(6)

式中:ρ,cp,λ分别为材料密度、定压比热及热传导系数;g为内热源强度,对于火焰类型的热源。

1.3 变形场模型

双曲率船体板成形的已知条件是要成形的船体板曲面,而该船体板曲面在成形时的初始平板形状和加热方法未知。因此,在线加热成形过程设计时要考虑两方面的问题:第一,确定曲面在成形过程中合适的变形量,即从初始平板开始什么位置、多大的变形量作用到平板上就可以得到最后的设计形状,在成形开始阶段还需要确定初始的平板形状;第二,钢板为了获得这些变形量,需要什么样的成形条件,如成形速度和热输入量等,这是一个热弹塑性的成形过程[4]。

这里采用板材变形的运动学分析方法来探讨曲面变形量确定的理论基础[5]。为了便于讨论,初始的平板形状被作为初始构形,待成形的目标曲面被称为最终构形,船体曲面钢板成形过程的变形假定如下[6]:

1)板材厚度恒定,并且厚度远小于2个边的长度;

2)忽视剪切变形;

3)变形中等,弯曲变形和面内变形同时存在。

这里所讲的面内变形和前面固有应变法中的面内变形量都是指相对于钢板平面内的线应变,而通常的线变形只是指垂直于热源移动方向上的收缩变形。

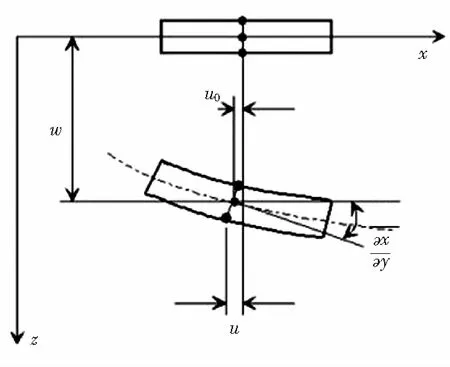

图1 板的弯曲变形示意图Fig.1 The diagram of a deformation of a flat plate

如图1所示,初始构形上任何一点(u,v,w)的位移可以用中面的位移(u0,v0,w0)表达为:

(7)

应变关系为:

(8)

2 梯形加热的热-结构有限元分析

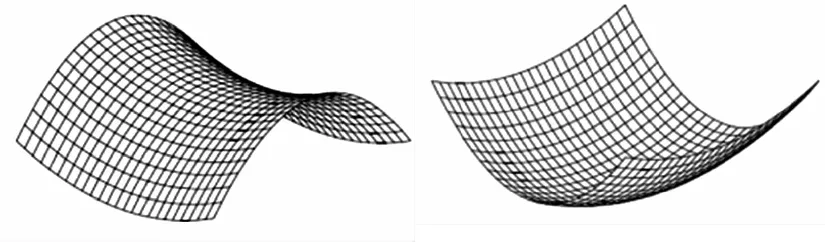

船体外板主要分为鞍形板和帆形板两大类,如图2所示。鞍形板的加工是指在板已经加工出来的一个方向的曲率基础上,在板的中心处布置加热线,弯曲出另一方向的曲率;而帆形板的加工则是在边缘处布置加热线,即通常说的收边加热。梯形加热方式属于收边加热的一种,非常适合加工帆形板。

图2 鞍形板(左图)和帆形板(右图)Fig.2 Saddle plate (left) and convex plate (right)

梯形加热又称三角形加热,国内研究机构对单线加热成形机理的研究已经取得丰硕成果,但对梯形加热研究鲜有相关报道。本文采用数值模拟方法研究梯形加热方法的成形机理,利用有限元仿真软件建立三角形加热模型,对此模型的温度场和变形场分别进行研究。

钢板上的移动热源沿着加热线移动加热时,加热部分的金属迅速膨胀,受到周围冷却材料的约束,从而产生残余应变。移动的热源被分为多步载荷施加到钢板上。热学分析的结果作为载荷施加到结构分析上。

2.1 梯形加热仿真条件

2.1.1 试验钢板尺寸

试验钢板尺寸为:板长L=300 mm,板宽W=300 mm,板厚h=10 mm。

2.1.2 材料属性

试验钢板材质为船用低碳钢,其材料参数随温度变化情况如表1所示[7]。

2.1.3 仿真加工工艺条件

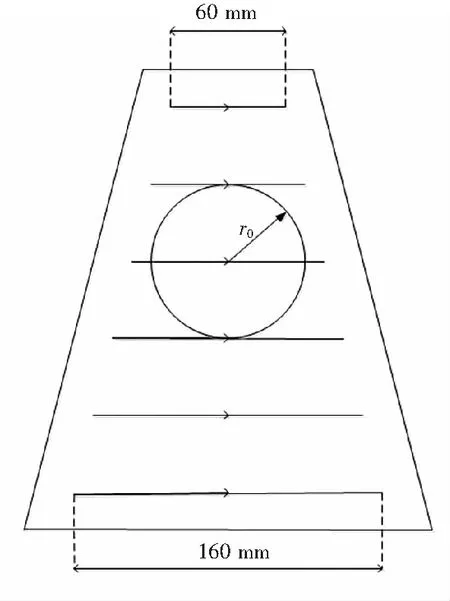

采用高斯热源的加热模型来模拟火焰加热,加热时表面的最高温度在700 ℃以上,但不宜超过750 ℃[8]。梯形加热工艺实质上来讲是一种面加热,钢板的有效加热区域如图3所示。加热线的长度自上而下分别是60 mm,80 mm,100 mm,120 mm,140 mm和160 mm,加热线的间隔取加热的热源半径,这里统一选取r0=40mm,加热线加热的顺序自上而下,其加热线的布置如图4所示。

表1 低碳钢的材料性能数据

图3 梯形加热区域Fig.3 Heated region of trapezoidal HL

图4 加热线位置Fig.4 Distribution of heating line

2.1.4 网格划分

由于钢板的温度随着与加热线距离的增大而迅速降低,网格将采用不均匀划分,加热线两侧的网格较密,周围较疏,实际计算中的几何模型分为加热线两侧的加热区、周围区和两区之间的过渡区。加热区厚度方向上的网格划分一般满足3~5段即可。具体网格划分如图5所示。

图5 有限元网格划分Fig.5 Finite element meshing

2.2 梯形加热的过程

按照板上的加热线布置位置,采取从上至下的加热顺序,即先从靠近板中心处的加热线开始加热,本文加热方向采取从左至右的方向(也可从右至左),几条加热线的加热方向相同,加热过程中上表面的最高温度控制在700℃以上,但不宜高于750℃。

3 基于Ansys的有限元仿真计算

梯形加热方式是一种收边加热的形式,作为一种收边加工新工艺,非常适合加工船体帆形板。采用有限元仿真软件模拟实际火焰加工工艺。在模拟加热过程中,进行下一道加热线时,这里软件控制间隔为5s。

3.1 温度场计算

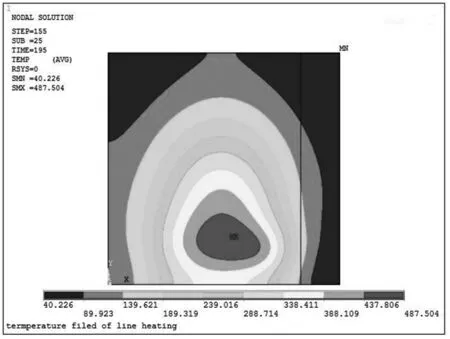

依上所述,建立如图5所示的有限元模型并求解,可得加工参数下温度场的数值解T(x,y,z,t)。图6~图9分别表示热源在第1,3,5道加热线上加热15s,75s,150s以及冷却过程中(这里选择空气冷却的方式)195s时表面温度场的分布云图。

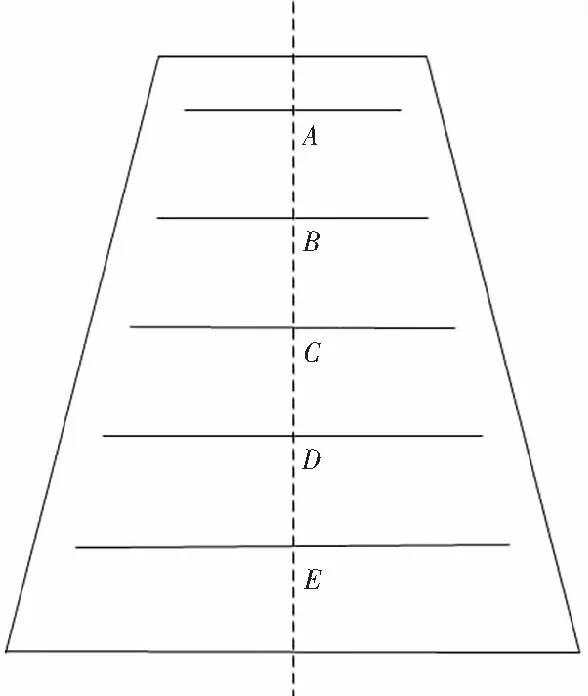

选取每道加热线中点处的节点,分别为A,B,C,D,E共5个节点,其位置分布如图10所示。图11为在每道加热线上所选取的节点温度随时间变化的曲线图。

图6 t=15 s时刻钢板上表面温度场分布云图Fig.6 Temperature distribution of heated plate for t=15 s

图7 t=75 s时刻钢板上表面温度场分布云图Fig.7 Temperature distribution of heated plate for t=75 s

图8 t=150 s时刻钢板上表面温度场分布云图Fig.8 Temperature distribution of heated plate for t=150 s

图9 t=195 s时刻钢板上表面温度场分布云图Fig.9 Temperature distribution of heated plate for t=195 s

图10 节点选取位置分布图Fig.10 Distribution of measuring points

图11 节点温度变化曲线图Fig.11 Temperature distribution of measuring points

3.2 变形场计算

与温度场计算类似,设置好各参数,并按温度场变化规律合理确定时间步长后,建立好板边的约束后,各载荷步依次计算,直至冷却终了时刻,可得最终残余及残余应力与应变。按照上述方法建立有限元计算模型并求解,可得变形场的数值解。图12为最终板的变形效果云图,图13为加热后板的上表面应变分布云图。

图12 板加热后最终变形效果云图Fig.12 Final deformation of the heated plate

图13 板加热后的上表面应变分布云图Fig.13 Strain distribution in the top surface of heated plate

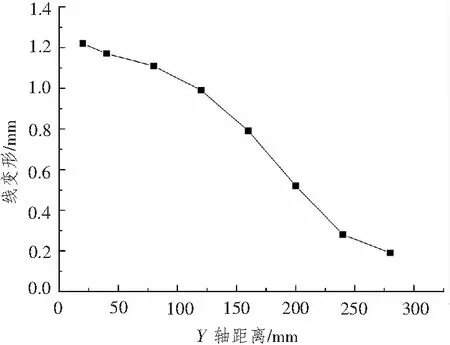

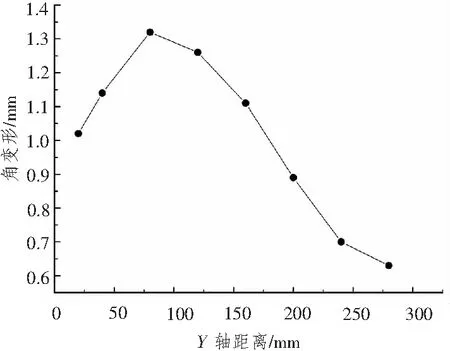

由于各板边自由度约束方式的原因,并且由计算结果可以看出,沿x方向的横向收缩量比沿y方向的纵向收缩量大很多,这里讨论的收缩量指横向的收缩量,角变形指横向的角变形。在距离加热焰道两边80 mm处各标记若干个测量点用以测量残余变形量。图14为沿y方向加热区域的线变形曲线图,图15为沿y方向上横向的角变形曲线图。

图14 沿Y轴方向横向收缩线变形曲线图Fig.14 Residual deformation of trapezoidal HL plate along Y-direction

图15 沿Y轴方向横向角变形曲线图Fig.15 Angular distortion of trapezoidal HL heated plate along Y-direction

从图14可以看出,越靠近上板边,其线变形量越小,这是由于越靠近上板边,加热线变短,进而加热区域变小,有效的加热变形区域也越来越小,故而呈递减趋势。从图15可以看出,角变形是先增大后减小的趋势,因为靠近下板边,有效加热区域较小,收缩量也就较小,越向上,有效加热面积变大,收缩量也就变大,故而角变形有先增大的趋势;随着越来越靠近上板边,加热线变短,加热区域变小,故而角变形又有减小的趋势。

4 结 语

本文基于Ansys有限元仿真软件,在单加热线和“双重”加热线研究的基础上,对收边加热新工艺梯形加热的温度场和变形场进行研究,得出梯形加热一系列温度场和变形场的模拟计算结果,为预测新工艺加工变形提供仿真依据。仿真结果可以作为机理研究分析的基础,为将来预测梯形加热工艺的变形和实现水火弯板自动化加工奠定一定的研究基础。

[1] SHIN J G,RYU C H,NAM J H.A comprehensive line-heating algorithm for automatic formation of curved shell plates[J].Ship Production,2004,20(2):69-78.

[2] PARK J S,SHIN J G,KO K H.Geometric assessment for fabrication of large hull pieces in shipbuilding[J].Comput.-Aided Design,2007,39:870-881.

[3] H.H.雷卡林.徐碧宇,庄鸿寿,译.焊接热过程计算[M].北京:机械工业出版社,1958.

RYKALIN H H.Computation of welding thermal process[M].Beijing:China Machine Press,1958.

[4] 张雪彪.船体曲面钢板完全线加热成形研究[D].大连:大连理工大学.2006.

ZHANG Xue-biao.Research on ship-hull curved plate forming by pure line heating[D].Dalian:Dalian University of Technology.2006.

[5] SHIN J G,RYU C H.Nonlinear kinematic analysis of the deformation of plates for ship hull fabrication[J].Journal of Ship Research,2000,44(4):270-277.

[6] 何福保,沈亚鹏.板壳理论[M].西安:西安交通大学出版社,1993:1-24.

HE Fu-bao,SHEN Ya-peng.Theory of plate and shells[M].Xi′an:Xi′an Jiao Tong University Press,1993:1-24.

[7] AWANG M.The effects of process parameters on steel welding response in curved plates[D].West Virginia:College of Engineering and Mineral Resources at West Virginia University,2002.

[8] BROWN S,SONG H,Finite element simulation of welding of large structures[J].Journal of Engineering for Industry,1992,114(11):441-451.

The deformation mechanism of trapezoidal line heating

ZHANG Cheng-long1,YANG Ping1,QI Liang1,2

(1.School of Mechanical Science and Engineering,Jiangsu University,Zhenjiang 212000,China;2.School of Electronics and Information,Jiangsu University of Science and Technology,Zhenjiang 212003,China)

Line heating is a method of thermal forming, which is widely used for fabricating plates in shipbuilding.In thermo-mechanical forming, thermal load and cooling process are applied to obtain the desired shape. Trapezoidal line heating (or is also called triangle HL) is a new method to fabricate saddle plates for the heating region is the largest at the edge,and the formability is much better. This paper puts emphasis on finite element analysis of trapezoidal line heating based on mechanism research of single pass line heating and double passes line heating by the results of computer simulation with finite element analysis software Ansys.With the help of computer simulation,the finite element analysis results of temperature field and displacement field are worked out.Analysis results are researched to lay the groundwork for predicting deformation of trapezoidal line heating and line heating automation.

trapezoidal line heating;thermal forming;gaussian heat source;thermal-structural finite element model

2013-07-24;

2013-09-24

江苏省科技厅产学研前瞻性资助项目(BY2011143)

张成龙(1988-),男,硕士研究生,研究方向为水火弯板变形机理研究。

U671.3

A

1672-7649(2014)03-0106-06

10.3404/j.issn.1672-7649.2014.03.022