熔盐堆中气泡分离器内部流场的数值模拟

张娜娜,阎昌琪,孙立成,蔡报炜

(哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

熔盐堆运行过程中,会不断产生中子吸收截面较大的裂变气体,如氙等,严重影响堆内反应性的相对稳定,必须将其去除[1]。传统旋流分离器[2-3]流动阻力大,尤其不利于高黏度液体中小气泡的分离。为了满足熔盐堆的分离要求,有必要研制更有效的气泡分离设备。前端安装搅混叶片、后端安装恢复叶片且两端均设置出气管的轴流旋叶式气泡分离器,具有结构紧凑、分离效率高、工作范围广等优点,足以满足熔盐堆的除气要求。对于该设备的研制,实验研究周期长、费用高。另外,熔盐堆运行温度较高,且熔盐具有高腐蚀性,所以利用熔盐直接进行实验还存在较大难度。

随着计算机技术和计算流体力学的发展,数值模拟方法已成为离心分离设备研究的关键[4-5]。本文采用雷诺应力模型对单相水工况下气泡分离器的流动过程进行数值模拟,研究边界条件变化对分离性能的影响,并与水实验回路中的实验结果进行对比分析,在探明分离器工作原理的基础上,为设计适用于熔盐堆脱气系统的分离器提供设计参考。

1 液相流场计算

熔盐堆中裂变气体及其载气的含量很少,体积份额不足0.3%,且气泡平均直径只有0.5 mm左右,对流场分布等影响很小,因此,在研究气泡分离器内部流场时可忽略气体的影响。此外,为了便于与实验结果进行对比,文中数值模拟以单相水为工质,作为水实验回路中气泡分离器设计的基础,同时为两相流研究及熔盐模拟做铺垫。

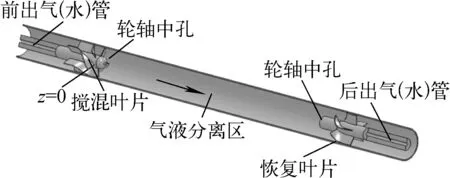

1.1 气泡分离器结构

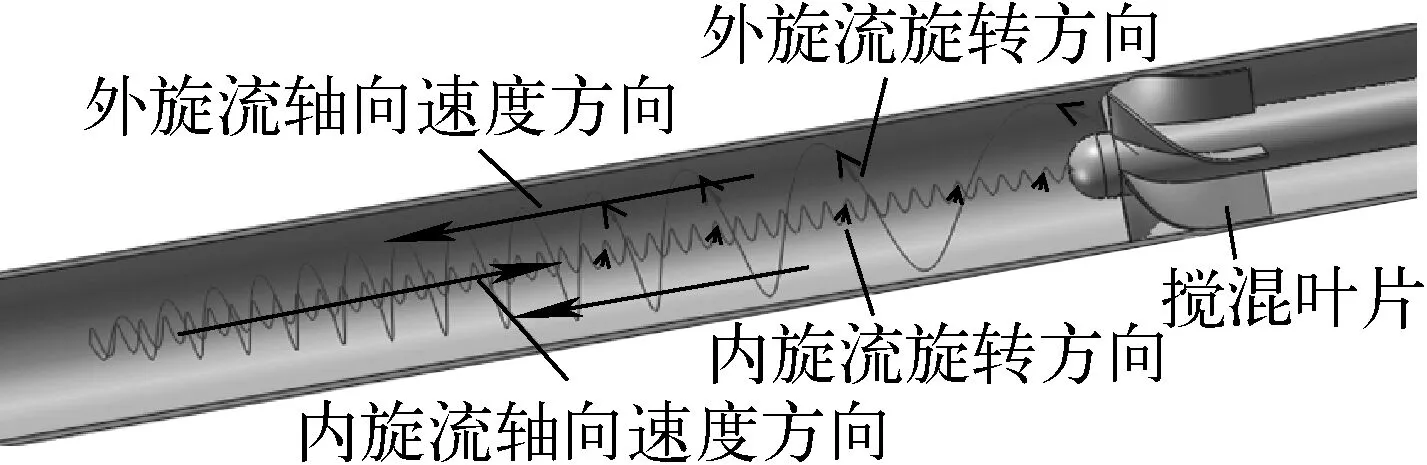

采用Solidworks软件建立气泡分离器试验件的几何模型,如图1所示。主要由搅混叶轮、恢复叶轮、筒体以及与轮轴中孔相连的前、后出气管组成。其中筒体直径为50 mm,轮轴直径为20 mm,根据分离器的工作原理,气液混合物首先在搅混叶片的作用下变为高速旋转流,并在气液分离区形成强离心力场。气泡不断向分离器中心聚积,形成连续气芯,气芯贯穿两端轮轴中孔,由前、后出气管排出。分离后的液体经恢复叶片导流后流出分离器,完成气液分离。

图1 气泡分离器

1.2 网格划分

网格划分使用gambit软件,分块采用结构化网格,如图2所示。对于网格敏感性验证,选取100万、140万、200万、260万、300万5种情况进行计算。结果表明,网格数大于100万,模拟结果变化小于5%,选取网格数140万,网格质量检查能满足数值计算的要求。

1.3 湍流模型的选择与求解控制

雷诺应力模型完全抛弃各向同性的涡黏性假设[6-7],直接求解以雷诺应力为变量的输运方程,考虑了湍流的各向异性,较各向同性的两方程模型更适用于气泡分离器中旋转流场的数值模拟。针对湍流模型的选择及控制方程的离散,前人已做了大量研究。张建等[8-9]采用雷诺应力模型对Stairmand等类型的旋风分离器进行了数值模拟,结果表明,速度分布与实验值吻合较好。魏新利等[10-12]则研究了湍流模型选择及求解器参数设置对计算结果的影响。基于以上研究,本文采用二次压应力雷诺应力瞬态模型[13],压力的插值选择PRESTO格式,对流项选用二阶迎风离散格式,雷诺应力项的离散则采用一阶迎风格式。

a、b——搅混叶片体网格和面网格;c、d——恢复叶片体网格和面网格

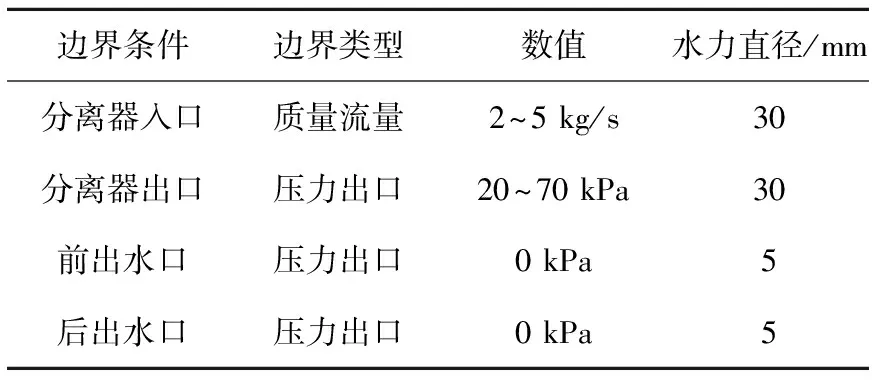

1.4 边界条件

边界条件列于表1。由于气泡分离器横向布置,故忽略重力,设置参考压力为大气压,其中两端出气管出口分别定义为前、后出水口。

表1 边界条件

2 计算结果及分析

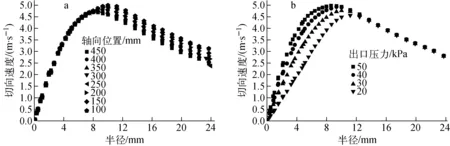

2.1 切向速度分布

图3a示出质量流量为5 kg/s、分离器出口压力为40 kPa时,z轴不同位置处气泡分离器内切向速度沿径向的分布。可见随半径的增加切向速度先增大,达到一峰值后迅速降低,符合中间为强制涡周围为自由涡的组合涡的分布规律。另外,随轴向距离的增加,切向速度在自由涡区域出现衰减,而在强制涡区域切向速度基本不变,表明自由涡区域内相邻流层间沿轴向存在较大的剪切力,这是气泡主要在此区域发生碎化的原因之一,气泡的碎化会加大气液分离难度。

气泡分离器出口压力变化对切向速度分布的影响如图3b所示。在z=350 mm、质量流量为5 kg/s时,分离器中心附近的强制涡区域内,切向速度随出口压力的增加而增大。Amini等[14]、郭广东等[15]对分离器内的离散相进行了受力分析,结果表明,切向速度越大,离散相被分离的概率就越高,所以保持液相流量不变,适当增加出口压力有利于气液分离。

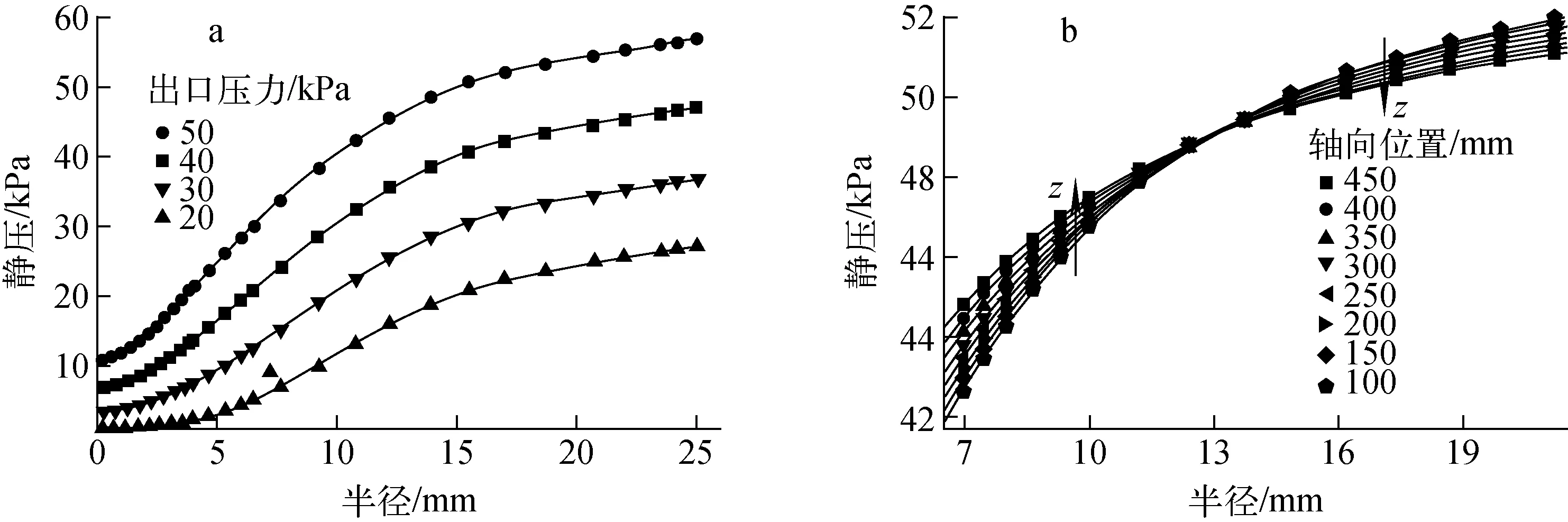

2.2 压力分布

图4a示出了质量流量为5 kg/s、z=200 mm、出口压力分别为20、30、40、50 kPa时,气泡分离器内静压在径向上的分布。可见,4种工况下,压力在径向上呈现相同的变化趋势,由筒壁到中心,静压逐渐降低,且压力梯度逐渐增大,最终在筒体中心形成低压区。通过对4条曲线的比较,发现径向压降和压力梯度均随分离器出口压力的增加而有所增加。由于压力梯度力是使气泡产生向心运动的主要作用力,所以,质量流量相同条件下,分离器出口压力升高利于气泡的分离。

图3 切向速度分布

图4 静压分布

图4b为质量流量3 kg/s、分离器出口压力50 kPa工况下不同轴向位置处的静压分布。可发现,静压沿z方向上的变化趋势约在半径的1/2处发生转变,分界点外侧,静压沿轴向逐渐降低;分界点内侧,静压则沿轴向逐渐升高。静压的这种分布是导致分离器中心流体流动在分离器半径的1/3附近发生转向,轴向速度由正变负的原因之一。连接轴向速度为零的点形成轴向零速包络面,该面将气液分离区分割成旋转方向相同、轴向速度方向相反的两个区域,如图5所示,外部的流体轴向速度为正,由后出水口流出,形成外旋流,内旋流反之。

图5 流场分布

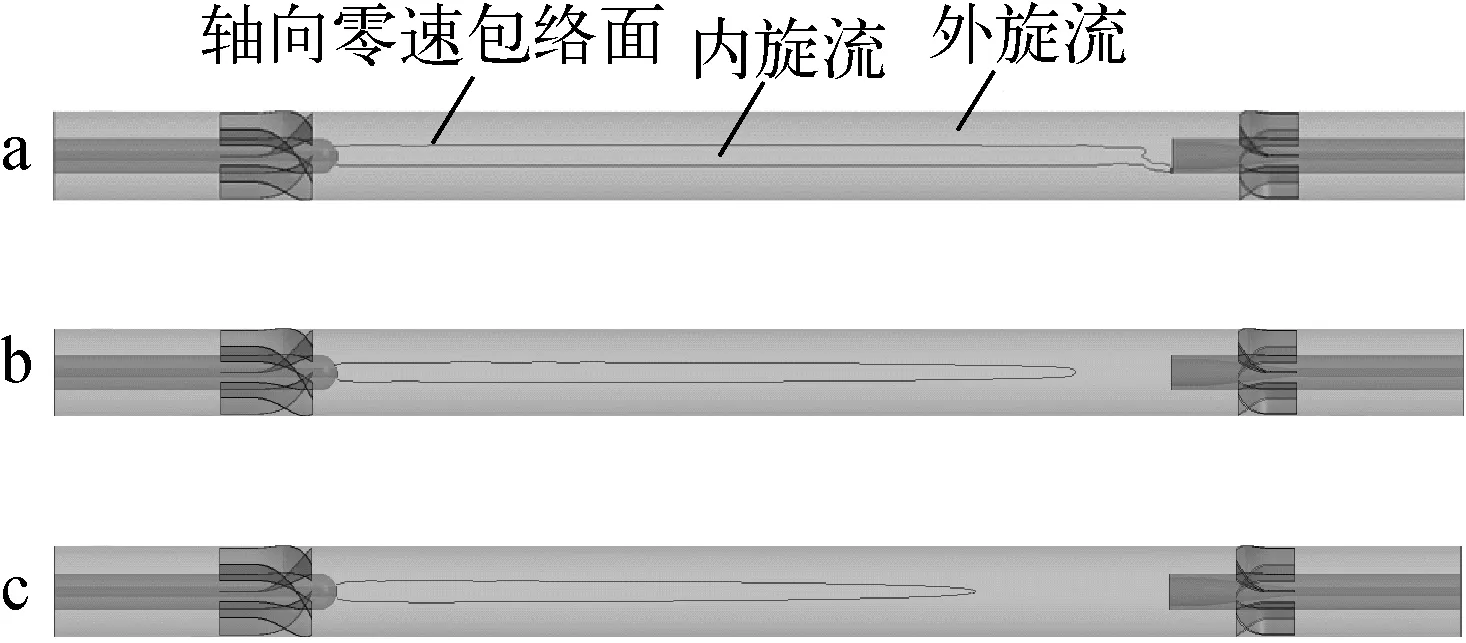

2.3 边界条件对轴向零速包络面的影响

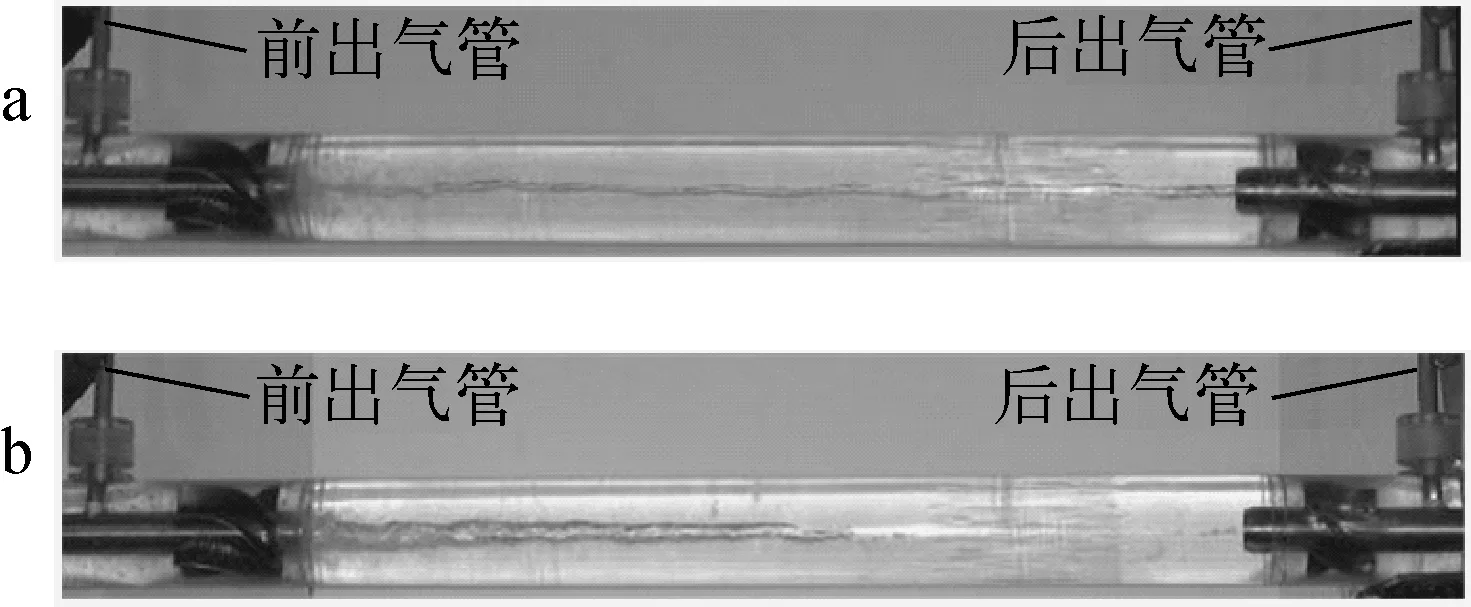

轴向零速包络面由轴向速度为零的点组成,是内旋流与外旋流的分界面。图6示出质量流量为3 kg/s时不同分离器出口压力条件下的计算结果。可发现,零速包络面近似为圆柱形,直径略小于轮轴外径,且随分离器出口压力的增加,零速包络面缩短,对应的实验现象如图7所示,图7中,水流量为12 m3/h,体积含气率为0.3%,工作介质为空气和水。

分离器出口压力,kPa:a——30;b——50;c——70

以空气和水为工作介质对气泡分离器试验件进行实验研究,水实验回路介绍见文献[16-17],其中小气泡由文丘里气泡发生器产生。结果表明,对应同一水流量,系统压力较高的工况下气芯是连续的,贯穿前后出气口(图7a)。这是由于气液分离过程中,气泡在径向上的向心压力梯度力的作用下,向筒体中心聚积,同时随着主流体一同做轴向运动。在这个过程中,大气泡及距中心较近的气泡很快运动至筒体中心,在内旋流区聚合,由前出气管排出;小气泡及筒壁附近的气泡则需较长的轴向距离,因此随零速包络面的缩短(图6c),部分小气泡及筒壁附近的气泡会在零速包络面之后聚合,在外旋流区由后出气管排出。分离器出口压力降低,零速包络面变长至恢复叶片轮轴附近(图6a),此时聚合到筒体中心的气体几乎全部需要发生转向,由前出气管排出,实验现象如图7b所示。气体在筒体前端聚积,会增加流体的流动损失,降低离心力场的旋转强度,不利于气泡的分离。

a——高压;b——低压

3 结论

用数值模拟方法对气泡分离器内单相水流场进行了数值模拟,得到如下结论。

1) 切向速度分布呈现组合涡结构,随轴向距离的变化,自由涡区域内相邻流层间存在较大速度差。

2) 分离器内沿径向存在较大压力梯度,如果有气泡存在,气泡则会在压力梯度力的作用下产生向心运动,压力梯度力增加,能加速气泡的向心运动,减少气泡运动至气芯所需的时间,有利于气液分离。

3) 保持水流量不变,系统压力增加,径向压降及压力梯度均有所增大,提高了气体被分离的概率,增加了气芯的稳定性。系统压力升高还会使零速包络面缩短,有利于形成连续气芯,这对气液分离也是有利的。

参考文献:

[1] BRIANT B C, ELLIS C B. Aircraft nuclear propulsion project quarterly progress report for period ending, ORNL-1154[R]. USA: Oak Ridge National Laboratory, 1951.

[2] NEESSE T, DUECK J. Air core formation in the hydrocyclone[J]. Minerals Engineering, 2007, 20: 349-354.

[3] 陶华东. 轴入式旋风管两相流特性研究[D]. 浙江:浙江工业大学,2012.

[4] SAFIKHANI H, AKHAVAN-BEHABADI M A, SHAMS M, et al. Numerical simulation of flow field in three types of standard cyclone separators[J]. Advanced Powder Technology, 2010, 21: 435-442.

[5] SU Yaxin, ZHENG Anqiao, ZHAO Bingtao. Numerical simulation of effect of inlet configuration on square cyclone separator performance[J]. Powder Technology, 2011, 210: 293-303.

[6] 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京:清华大学出版社,2007:132-137.

[7] 李慧君,张斌. 进料方式对水力旋流器径向流场影响的研究[J]. 华北电力大学学报,2009,36(4):42-46.

LI Huijun, ZHANG Bin. Study on influence of feed in mode forradial velocity of flow field in hydrocyclones[J]. Journal of North China Electric Power University, 2009, 36(4): 42-46(in Chinese).

[8] 张建,金有海. 不同锥体结构旋风分离器的分离特性数值研究[J]. 石油化工设备,2007,36(6):33-36.

ZHANG Jian, JIN Youhai. Separation characteristics of cyclone separators with different cone geometries[J]. Petro-chemical Equipment, 2007, 36(6): 33-36(in Chinese).

[9] 张建,金有海. 2种结构油水旋流分离器流场数值模拟研究[J]. 石油机械,2008,36(5):29-32.

[10] 魏新利,张海红,王定标. 旋风分离器流场的数值计算方法研究[J]. 郑州大学学报:工学版,2005,26(1):57-60.

WEI Xinli, ZHANG Haihong, WANG Ding-biao. Numerical method of the flow field in a cyclone separator[J]. Journal of Zhengzhou University: Engineering Science, 2005, 26(1): 57-60(in Chinese).

[11] 孙化鹏,姜昌伟,童永清,等. 不同湍流模型下旋风分离器数值模拟结果比较[J]. 广东化工,2012,39(16):150-152.

SUN Huapeng, JIANG Changwei, TONG Yongqing, et al. Numerical simulation of cyclone separator with different turbulent models[J]. Guangdong Chemical Industry, 2012, 39(16): 150-152(in Chinese).

[12] SUJEET K S, PRASHANT S, PRADYUMNA G. Evaluation of numerical schemes using different simulation methods for the continuous phase modeling of cyclone separators[J]. Advanced Powder Technology, 2010, 22: 209-219.

[13] 童秉刚,尹协远,朱克勤,等. 涡运动理论[M]. 合肥:中国科学技术出版社,2009:76-99.

[14] AMINI S, MOWLA D, GOLKAR M, et al. Mathematical modelling of a hydrocyclone for the down-hole oil-water separation(DOWS)[J]. Chemical Engineering Research and Design, 2012, 90(12): 2 186-2 195.

[15] 郭广东,邓松圣,张福伦,等. 固-液-液三相水利旋流器内部固相颗粒受力分析研究[J]. 广东化工,2010,37(2):35-36.

GUO Guangdong, DENG Songsheng, ZHANG Fulun, et al. Force balance analysis of the partical in three-phase solid-liquid-liquid hydrocyclone[J]. Guangdong Chemical Industry, 2010, 37(2): 35-36(in Chinese).

[16] ZHANG Nana, YAN Changqi, SUN Licheng. Experimental study of a gas separator for MSR gas removal system[C]∥International Conference on Nuclear Engineering, ICONE21. Chengdu: [s.n.], 2013.

[17] 张娜娜,阎昌琪,孙立成,等. 熔盐堆除气系统中气泡分离器运行特性[J]. 核动力工程, 2014,35(2):137-140.

ZHANG Nana, YAN Changqi, SUN Licheng, et al. Investigation on performance of gas separators in gas removal system for MSR[J]. Nuclear Power Engineering, 2014, 35(2): 137-140(in Chinese).