砖厂余热发电、并网设计

靖 波

(平煤股份八矿 机运区,河南 平顶山 467000)

1 引言

隧道窖烧坯成砖是砖厂生产的主要环节,砖坯烧制成砖过程中产生大量余热。由于资金和技术原因,目前隧道窑余热利用率较低,大部分排烟热量(200~500℃)和产品冷却热量(500~900℃)直接废弃,从而造成大量的能源浪费和热源污染。如何将隧道窑余热收集并转化为其它形式的、 价值更高的新型能源是一项重要的研究课题。

2 砖厂概况

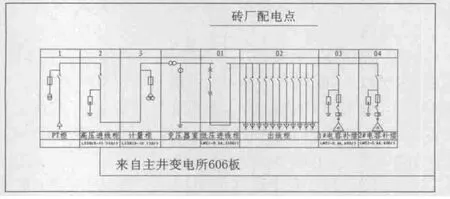

某砖厂主要从事以煤矿矸石为原料、采用内燃工艺烧制建筑用砖的生产和经营业务。砖厂现有生产线两条,设计标准砖产量为6 000 万块/年。其主要生产工艺流程包括:煤矸石破碎→筛分→强力搅拌(一级)→陈化→搅拌挤出(二级)→制坯→码坯→干燥→隧道窑烧坯成砖→人工卸窑车→成品堆场等步骤。砖厂目前6KV 高压电源取自上级变电所,砖厂生产时间用电总功率约为1 200KW,非生产即检修时间用电总功率最大约为150KW,目前砖厂配电系统情况如下图:

3 利用余热发电

3.1 基本流程

隧道窖余热收集系统——余热锅炉产生2.35MP 以上压力蒸汽——推动汽轮机叶片——发电机组转子旋转作切割磁力线运动产生400V 电压——发电机控制柜对发电机出口电压、频率、 相位进行监测监控——发出电能绝大部分直接用于砖厂生产、少部分通过变压器升压后并网。

3.2 主要发电相关设备

(1)余热锅炉

汽包、蒸汽发生器、过热器等设备,其作用是在不影响隧道窑正常生产的前提下将隧道窑产品冷却释放的热量转化为过热蒸汽的热量。

锅筒安装在冷却段500~950℃区域内,经省煤器加热后的给水进入锅筒; 锅筒内的水通过下降管分配到布置在炉窑换热器(蒸发器)进口集箱,再分配到每根换热管内继续加热而产生蒸汽,汽水混合物汇集到换热器出口集箱后通过每条炉窑上升管进入锅筒进行汽水分离产生蒸汽。锅炉产生的蒸汽 (压力2.45MPa、温度350~400℃)进入蒸汽母管,供汽轮机用汽。

(2)汽轮发电机

余热锅炉产生的过热蒸汽进入汽轮机带动发电机发电。选用CN0.75-24/350 型凝汽式汽轮发电机组(汽温350℃,汽压2.35 MPa),隧道窑现有余热量可发电740KW,供电660KW。汽轮机排出的蒸汽进入冷凝器转化为凝结水,通过给水泵送到锅炉循环使用。汽轮机排出的低温低压蒸汽进入冷凝器转化为凝结水,通过凝结水泵送到除氧器循环使用。循环水吸收低温低压蒸汽的热量后进入循环水冷却塔散热,通过循环泵不间断地向冷凝器供应循环水,确保凝汽器真空。另外,还设有射汽抽气器,抽取凝汽器中的不凝气体,维持真空。

CN0.75-25/350 凝汽式汽轮发电机组辅助系统需增加凝结水泵、循环水泵、电动油泵各2 台,冷凝器1 台,冷却塔(含轴流风机)1 座,真空滤油机1 台,10 吨行车1 台。

TZHW3560L4-750/400 型(防护等级IP23)低压发电机,额定功率750KW、额定电压400V、额定转速1 500rPm、50Hz。汽轮发电机组输出电压为400V,并入内部电网运行。发电机输出电缆采用80×8 铜排,桥架式布置。开关柜、PT 柜、保护柜、辅机控制柜、热工控制柜按GB 50171、GB 50172、GB 50168 规定执行。

3.3 热工监控系统

根据换热装置的布置情况分别设置温度、压力、水位、流量等热工仪表(就地表计和远传表计),以及高限和低限声光报警和自动控制调节设备,对设备运行信息进行收集。将信号传输至集控中心处理,实现控制中心对余热发电装置的远程监视控制。控制室内设有锅炉和汽机、水处理3 个热工控制柜,主要热工参数和发电机主要运行参数送到PC 控制台人机界面显示屏上,每10~15 分钟自动记录各运行参数,以减少抄表工作量,同时便于管理人员查阅历史数据。

3.4 电气监控系统

控制室内设有3 个辅机控制柜,1 个微机保护屏,1 个直流屏,1 个 发 电 机 控 制 屏,1 个 励 磁 柜,4 个 开 关 柜,1 个PT 柜,1 250KVA(400/6300V)变压器1 台。控制室内设有两路照明,在全厂停电情况下,可使用直流电源照明。另外,配有一台柴油发电机用于电网停电情况下使用,供水处理、给水系统电机使用,为电网停电后迅速启动汽轮发电机提供电源,保证窑炉和锅炉的正常运行。蓄电池及直流装置:充电式蓄电池为励磁装置和仪表提供直流电源,并在停电情况下提供控制室照明电源。

4 发电并网及控制方法

4.1 发电并网条件

发电机并入主电网必须满足四个条件:(1)发电机频率等于电网电压频率;(2)发电机的电压幅值等于电网电压幅值;(3)发电机的电压相序与电网的相序相同;(4)在并网时,发电机的电压相角与电网电压的相角一致。

如果上述四个条件有一个不满足,将对发电机运行产生严重的后果。它们都会在发电机绕组中产生环流,引起发电机功率振荡,增加运行损耗,运行不稳定等问题。

4.2 汽轮机发电及控制工作原理

由静叶栅、动叶栅及喷嘴等组成的汽轮机做功的最小单元称为级。

具有一定温度、压力的蒸汽通过汽轮机的级时,首先在静叶栅通道中得到膨胀加速,将蒸汽的热能转换为高速汽流的动能,然后进入动叶通道,在其中改变方向或者既改变方向又膨胀加速,推动叶轮旋转,将高速汽流的动能转变为旋转机械能。为了适应电力需求,用于发电设备的汽轮机的转子的额定转速通常设定为3 000r/min。汽轮机转子轴通过联轴器与发电机转子轴连接,带动发电机转子旋转,发出50HZ、400V 电能。

为了使汽轮机的出力与外界经常变化的负荷相适应,必须随时调节汽轮机的输出功率,通过调节进入汽轮机蒸汽量,可以调节蒸汽在汽轮机中的作功能力。同时,通过汽轮机的功频电液控制系统来保证汽轮机内功率满足外界负荷变化,转速维持在3 000/min 的允许范围内。

4.3 汽轮机功频电液控制系统

汽轮机功频电液控制系统既可以消除蒸汽压力变化对汽轮机输出功率的影响,使频率偏差与功率变化保持一定比例关系,保证机组一次调频能力不变,又可以补偿由于中间再热容积引起的汽轮机输出功率滞后。该系统包括以下几个部分:(1)电控部分:测功单元、测速单元、控制器PID、功放、给定。(2)液压控制部分:油动机。(3)接口装置:电液转换器。

5 砖厂余热利用发电及并网方案

鉴于以下两方面因素:(1)砖厂生产时间用电总功率约为1200KW,余热发电最大输出功率660KW,缺口部分需由上级主供电网进行补充;(2)非生产即检修时间砖厂用电总功率最大约为150KW,考虑非生产时间余热量少,发电输出功率相应降低约为450KW,冗余部分通过砖厂变压器升压至6KV 后与上级主供电网并网。

砖厂利用余热发电不会对窑炉产生任何负面影响,并能提高窑炉的使用周期和产量。此项改造设计提高了煤矸石烧结砖隧道窑余热利用率,并且节能降耗效果显著、无热源污染,与余热仅用于砖坯干燥相比,节能效果更好,企业经济效益更高,技术更先进,有利于企业绿色发展。

[1]王学斌,赵钦新,惠世恩等.纯低温余热发电系统热工参数的设计优化[J],锅炉技术,2008,39(6):1-4,21.