现代煤化工行业二氧化硫排放特征分析及对策建议

(环境保护部环境规划院,北京 100012)

我国的化石能源禀赋具有“多煤、少油、缺气”的特点[1]。近几年,粗放式发展导致我国能源需求过快增长,石油对外依存度从本世纪初的26%上升至2011年的57%[2]。这对我国的能源安全造成了极大的隐患。因此,充分利用我国煤炭资源丰富的优势,加快煤炭的深度、清洁和高效利用,大力发展现代煤化工技术,以煤为原料生产汽油、柴油、天然气、甲醇、烯烃等新型煤化产品以弥补石油短缺等问题,在当前看来,具有重要的战略意义[3-5]。

2011年国家能源局发布的《国家能源科技“十二五”规划》将“煤炭加工提质与高效洁净转化”明确列为“十二五”煤炭科技发展的重点之一[6]。2012年,由国家发改委、能源局编制的《煤炭深加工示范项目规划》作为指导和规范煤化工行业发展的纲领性文件,在新疆、内蒙古、陕西、山西、宁夏、安徽、云南、贵州、河南等中西部地区确定了包括55亿立方米的煤制天然气项目、300万吨煤制二甲醚项目、500万吨的煤间接液化项目以及一系列以煤制天然气、煤制烯烃为主的煤化电热一体化项目共15个。截至目前,我国已经成为世界上煤化工工业发展规模最大的国家,煤制油、煤制烯烃和煤制天然气方面的技术和装置数量居世界首位[3]。

与此同时,煤化工行业是当前污染减排管理工作的薄弱领域,二氧化硫产污环节与排放现状不清晰,非正常排放和无组织排放问题严重,缺乏明确的排放标准和监管要求。因此,摸清煤化工工艺过程中的产污环节,探索非正常排放量的测算方法并据此估算新型煤化工行业二氧化硫排放现状是逐步开展煤化工行业主要大气污染控制工作的基础。本文对我国大型煤化工项目进行调研,分析不同类型的煤化工工艺过程的二氧化硫产污机理;利用硫平衡分析的方法,研究现代煤化工行业的二氧化硫排放特征。

1 产污环节分析

目前,我国大规模生产的现代煤化工产品有油品、甲醇、烯烃、二甲醚等。涉及的工艺主要包括煤直接液化、煤间接液化和煤气化。这三大工艺过程也是工艺废气中二氧化硫的重要排放来源。煤化工工艺过程的二氧化硫排放节点主要是自备电热站或加热炉、硫磺回收装置以及生产单元在正常生产及开、停车、事故状态下的排放。本文主要研究生产工艺过程气中酸性气体的处理及二氧化硫的排放特征,因此暂不考虑来自电热站或加热炉的燃料型二氧化硫。下面分别分析不同煤化产品的生产工艺流程及二氧化硫产生环节。

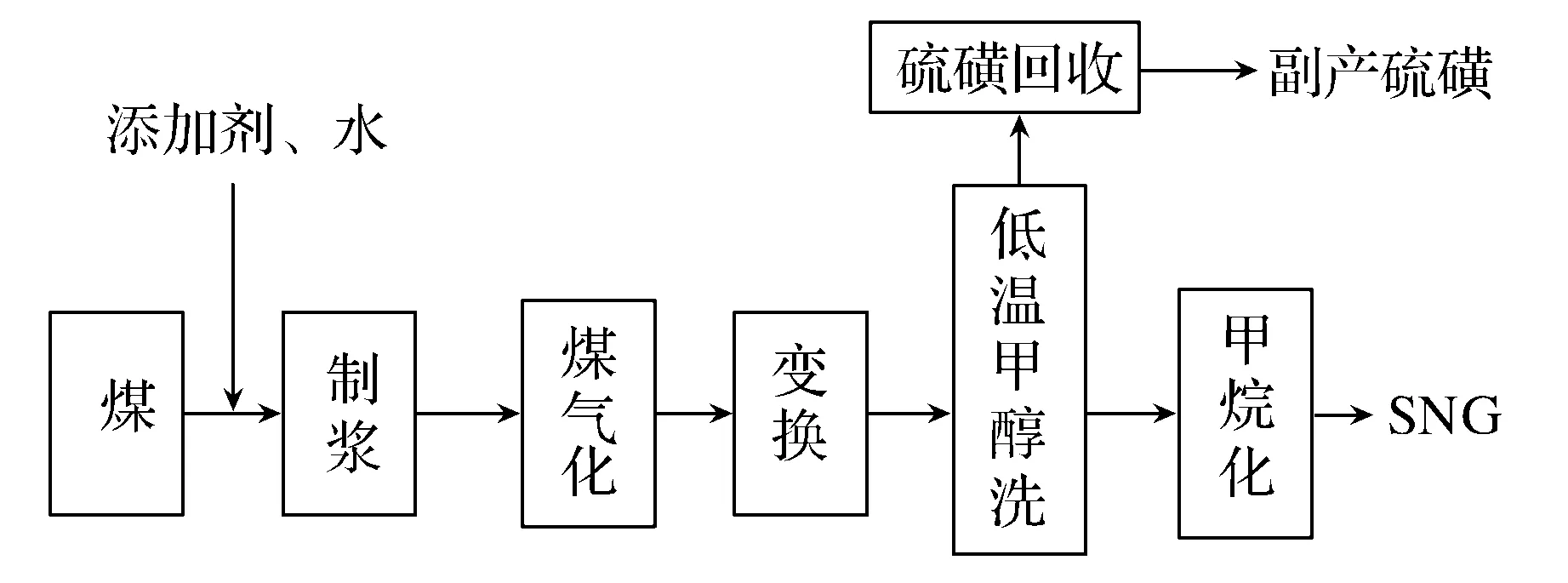

1.1 煤制天然气

煤制天然气的主要生产工艺包括备煤、煤气化、甲烷化等环节。其中煤气化系统是整个流程中的中心环节,也是最重要的二氧化硫产生源。具体的工艺流程为:原煤经备煤单元处理后进入气化炉,经过干燥、干馏、气化和氧化后,反应生成粗煤气,经急冷、洗涤并回收热量后送入变换单元。粗煤气经过部分变换和工艺废热回收后进入酸性气体脱出单元,脱出硫化氢后进入甲烷化反应器进行甲烷化反应。在酸性气体脱除单元浓缩的含H2S酸性气,以及来自酚氨回收单元和煤气水分离单元的酸性气送往硫回收单元制得硫磺产品[7-9]。

煤制天然气工艺过程中的二氧化硫来源主要为硫磺回收单元的尾气排放及非正常情况下的排放。其中,硫磺回收装置将来自气化、变换、低温甲醇洗工段的酸性气体和硫回收再生塔的酸性气体转化制硫,净化后的尾气进入尾气焚烧炉燃烧,残余的H2S转化成SO2,由烟囱排出。

非正常排放则主要由以下几种情况产生:

(1) 开、停车排气和一般事故排气

生产装置开、停车或检修时会产生一定量的不合格气体,由于不能满足后续工序的工艺要求需直接排入火炬。

一是气化炉开车。气化炉开车时炉气成分不合格,会有短时外排,工艺气中的H2S经火炬燃烧后转化成SO2排放。

二是一般事故排气。当煤气化、变换、低温甲醇洗、甲烷化等装置出现故障或一般性事故时,因气体组分不合格,为避免引起催化剂中毒,系统需要排气,排放的气体送火炬燃烧。

(2)设备超压排气

工艺生产过程中的主要设备、压力容器、管线系统均设有安全放空系统,当系统压力超过设定规定值时,安全阀启跳泄压,物料通过放空管线直接排入大气。

钟志英等发现芪参益气滴丸具有明显的促进鸡胚尿囊膜(CAM)血管新生的作用,在大、中血管增生效果更为明显,对HUVECs具有增殖影响。

尽管装置开、停车及一般事故性排放并非持续性的,但其瞬间排放浓度很高,一般均在1000~2000mg/m3。

图1 煤制天然气工艺流程图

1.2 煤制油

煤制油工艺的主要流程分为:备煤、加氢裂化、分馏、加氢稳定四部分。首先,原煤经备煤装置加工成煤粉后送入煤液化装置,与催化剂及供氢溶剂在高温、高压、临氢的条件下发生加氢裂化反应,反应后分离气体进入轻烃回收装置,分别产出液化气、酸性气体及含硫污水,其中液体物料经加氢稳定和加氢改质后产出石脑油、柴油等产品。煤液化、煤制氢、轻烃回收及含硫污水汽提等装置脱出的硫化氢经硫磺回收装置制取硫磺[10-12]。

在整个工艺过程中,二氧化硫主要来自于两个部分:硫磺回收装置的尾气焚烧炉和非正常情况下的排放。其中硫磺回收装置主要是将煤气化气提塔、酸性气体脱除工序热再生塔、脱硫化氢塔、氨吸收塔、再生塔顶回流罐、水洗塔、煤液化、煤制氢、轻烃回收及含硫污水汽提等装置脱出的酸性气体硫化氢进行回收并制取硫磺。净化气中残余的H2S在硫磺回收装置的尾气焚烧炉内燃烧生成二氧化硫由烟囱排放。非正常排放则主要发生在两种情况下:①生产装置(如煤直接液化项目的煤制氢装置气化炉)在开车时,炉温未达到一定温度,或者在故障停车时,粗煤气均无法进入净化系统,而只能直接送至火炬系统燃烧后排放;②装置(如硫磺回收装置或含硫污水汽提装置)事故状态下排放的废气根据其放空压力,分别接入不同压力等级的放空管网,经分液后进入主火炬或酸性气火炬燃烧后排放。

图2 煤直接液化工艺流程图

1.3 煤制甲醇

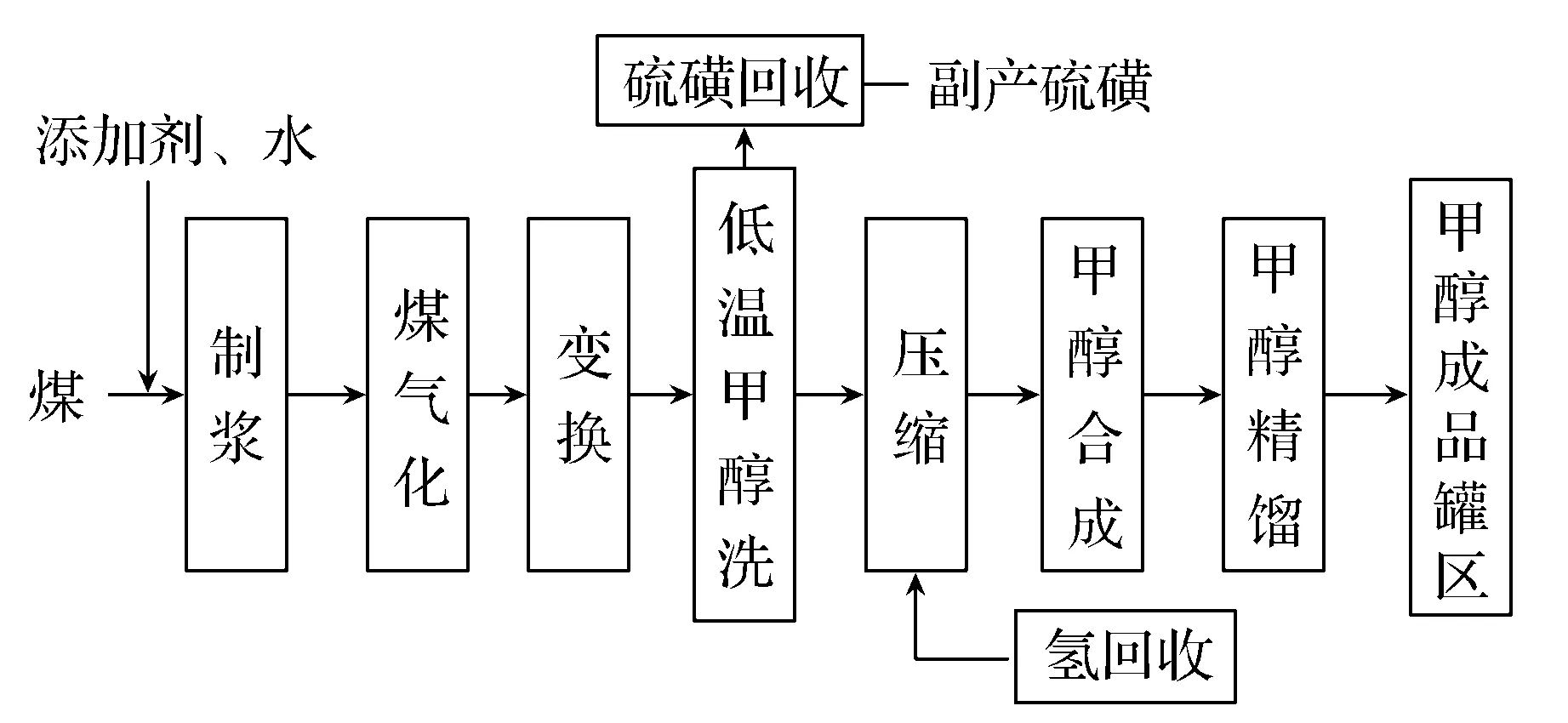

以煤为原料生产甲醇的工艺过程包括空气分离、煤气化、一氧化碳变换、合成气净化、甲醇合成等工艺单元。其中,煤气化单元与煤制天然气过程类似,即原煤经加工后的料浆在气化炉中完成气化反应生成粗煤气。煤气在变换工序进入耐硫变换炉,将CO转化为CO2,以调节碳氢比例。出变换系统的工艺气进入脱硫脱碳净化系统脱除H2S及CO2等酸性气体后,作为甲醇合成新鲜气送甲醇合成装置。脱出的H2S气体送往硫回收系统回收硫磺。净化后的合成气在甲醇合成塔内反应生成甲醇,经精馏提纯制得精甲醇或满足后续工序要求的粗甲醇[13-14]。

整个工艺过程产生二氧化硫的环节为:硫磺回收装置、低温甲醇洗尾气洗涤塔尾气和气化炉开车升温废气、气化炉停车(事故)排气等非正常排放。其中,硫磺回收装置回收气化过程的气化灰水闪蒸汽、变换工段汽提塔尾气、甲醇液再生酸性气中的酸性气体。硫磺回收装置和低温甲醇洗尾气洗涤塔的尾气最终均进入火炬排放。非正常情况下的二氧化硫产生机理同煤制天然气工艺过程类似。

图3 煤制甲醇工艺流程图

1.4 煤制烯烃

煤制烯烃工艺过程是在煤制甲醇的基础上增加一套甲醇转化制低碳烯烃系统,即甲醇转化制烯烃技术(MTO系统)或甲醇转化制丙烯技术(MPO系统)、一套聚乙烯装置或聚丙烯装置。甲醇进入甲醇转化制低碳烯烃系统后,经加热气化送入到流化床催化反应器。通过一系列催化反应、氧化物分离、洗涤、干燥和分馏后,得到聚合级乙烯和聚合级丙烯。二者分别通过与异戊烷、氢气以及催化剂一起连续加至聚合反应器中进行聚合反应,产出聚乙烯粒料和聚丙烯粒料[15-16,12]。

煤制烯烃工艺过程中的二氧化硫产生环节及机理与煤制甲醇过程相同,即主要包括硫磺回收装置、低温甲醇洗尾气洗涤塔尾气和气化炉开车升温废气、气化炉开停车时和装置事故排气等非正常排放。

图4 煤制烯烃工艺流程图

1.5 煤制二甲醚

煤制二甲醚的工艺过程是在煤制甲醇的基础上,增加甲醇气化、二甲醚合成等工艺环节。二氧化硫主要来源于制甲醇的环节[17]。

图5 煤制二甲醚工艺流程图

2 二氧化硫排放情况测算

通过对全国大型煤化工企业进行调研,以A、B两厂为例做硫平衡分析,并估算C厂气化炉开、停车及事故排放量。由于对于非正常情况下直排火炬的排放情况,既无在线自动监控设备,也无法开展人工监测,目前也缺乏统一、准确的测算方法,因此,现阶段只能根据物料衡算法估算其排放量。

A厂是一套规模为52万吨/年的煤制甲醇项目,年消耗原料煤91万吨,按照0.33%的含硫率计算,总硫投入量为3003吨。最终硫元素的支出途经主要包括气化灰渣、净化尾气、排空火炬、硫回收烟气、去污水处理气化废水和硫磺副产等。其中,近2000吨的硫经硫磺回收装置转化为硫磺产品,其次,则基本都转化成二氧化硫排入大气中。其中,通过硫回收装置的尾气焚烧炉排放的硫仅为266吨。非正常情况下直排火炬的排放量约660吨,是煤制甲醇工艺过程中最主要的二氧化硫排放环节。

B厂是一套规模为60万吨/年的煤制烯烃项目,年消耗原料煤中的总含硫量为1.3万吨,其中83%的硫元素都转化为硫磺产品,除去气化渣之外,剩余的大部分硫基本都是在气化炉切换及装置异常排放过程中以二氧化硫的形式排放入大气中,年排放量约245吨。

C厂也是一套煤制烯烃项目,一年中气化炉的最长连续运行时间为71天,平均为60天。因此,每年需进行大约28~30次气化炉开、停切换操作,损失原料煤约2.8万吨/年。按照工艺设计煤中硫转化率为83.7%进行估算,直接通过高压富氢火炬排放的SO2约为274吨/年。因装置开停车、事故状态下气化装置与硫回收装置不同步运行,期间消耗原料煤约0.5万吨/年,经估算,因此造成的酸性气不经净化系统直排入酸性气火炬焚烧排放SO2504/年。因此,这套煤制烯烃项目,每年非正常排放二氧化硫总量约778吨。

根据上述硫平衡分析及排放量测算结果可以看出,煤化工工艺中二氧化硫的主要来源是装置开停车、生产装置发生故障等非正常情况下的排放。

表1 A厂硫平衡分析

表2 B厂硫平衡分析

3 管理对策与建议

依据不同煤化工工艺流程及二氧化硫的排放节点分析,硫磺回收装置的尾气排放与非正常情况下直排火炬是现代煤化工工艺过程中最主要的二氧化硫排放来源。目前,我国现代煤化工项目采用的硫磺回收装置多为克劳斯工艺或斯科特工艺,正常运行情况下的回收率一般均在99%以上,净化后的尾气中二氧化硫含量很小;此外,近年新建大型煤化工项目的硫磺回收装置一般均配套建有污染源在线监测设备,基本可以对其实现有效的监控和管理。而非正常情况下直排火炬的二氧化硫浓度高,排放量大,应当成为未来煤化工行业主要大气污染物控制管理的重点。针对企业和环境保护管理部门分别提出以下几点建议:

(1)企业应当通过提高工艺操作水平,提升环保设施运行效率,减少事故时气体直排火炬量。装置停车时,最大程度的回收物料,减少排火炬的量;保证硫回收装置与煤气化或煤液化装置同步运行,最大程度的回收酸性气体中的硫,减少酸性气体排火炬;

(2)国家应尽快出台煤化工行业主要大气污染物排放标准及控制要求,严控非正常情况下的超标排放;

(3)建议对已建的大型煤化工项目开展调研,系统研究各种煤化工工艺过程中的硫转化特点,确定硫平衡及二氧化硫排放系数,这是对煤化工污染源开展监测管理和减排工作的关键。

参考文献:

[1]周学双,童莉,赵秋月.中国高碳资源低碳化利用的环保思索[J].中国人口资源与环境,2010(5):12-14.

[2]国务院.国务院关于印发能源发展“十二五”规划的通知[EB/OL].http://www.gov.cn/zwgk/2013-01/23/content_2318554.htm.

[3]刘丽秀.煤化工技术的发展与新型煤化工技术[J].煤炭技术,2014,2(2):196-197.

[4]李志坚.发展煤化工是实现煤炭清洁高效利用的重要途径[J].化工管理,2013(23):25-26.

[5]乔建芬,郭朝华,李奠础等.煤化工产业发展现状与趋势分析研究[J].轻工科技,2013,5(5):157-158.

[6]国家能源科技“十二五”规划[EB/OL].http://www.gov.cn/gzdt/2012-02/10/content_2063324.htm.

[7]额尔敦毕力格.大型煤制天然气项目气化技术方案的主要特点和技术优势的探讨[J].内蒙古石油化工,2013(12):131-132.

[8]钱卫,黄于益,张庆伟等.煤制天然气(SNG)技术现状[J].洁净煤技术,2011,17(1):27-31.

[9]汪家铭.我国合成氨煤制气技术现状及发展前景[J].河南化工,2006,23(12):7-9.

[10]李大尚.煤制油工艺技术分析与评价[J].煤化工,2003(1):17-23.

[11]张瑞滋.内蒙古煤制油项目的引进及其相关问题研究[D].内蒙古师范大学,2009.

[12]王璐.我国煤化工产业的技术发展现状[J].煤炭与化工,2013,36(7):138-143.

[13]肖珍平.大型煤制甲醇工艺技术研究大型煤制甲醇工艺技术研究[D].华东理工大学,2012.

[14]杨铁魁.煤化工及甲醇生产技术探索[J].化工管理,2014(6):57-58.

[15]马海龙,栾秋琴,项曙光.我国煤液化制烯烃研究进展[J].化学工业与工程技术,2008,29(2):35-38

[16]邢涛,冯亮杰.煤制烯烃多联产项目的技术经济分析[J].洁净煤技术,2013,19(2):88-89.

[17]胡志鹏.煤制二甲醚的生产与应用[J].煤炭加工与综合利用,2008(5):37-39.