具有图形化Al背面反射镜的GaN基LED芯片*

黄华茂 胡金勇 王洪

(华南理工大学 物理与光电学院∥广东省光电工程技术研究开发中心,广东 广州 510640)

近年来高亮度发光二极管(LED)发展迅速,已广泛应用于背光源、显示屏和普通照明等领域.尽管如此,LED 光源的主要问题仍然是高成本与低发光效率,单位流明/瓦的价格偏高.解决该问题的主要途径之一是提高LED 芯片的出光效率[1].

LED 有源层产生光的机制是自发辐射.光在各个方向上随机辐射,使得只有少部分的光从LED 芯片的正面出射,而大量的光从芯片的底面和4 个侧面逸出.由于LED 芯片封装的影响,通常只有正面出射的光能得到有效地利用,而底面和侧面逸出的光需通过反光杯反射至正面.为了避免芯片与反光杯之间固晶材料对光的吸收,可在芯片衬底的背面制备反射镜,例如金属反射镜[2]、分布式布拉格反射镜(DBR)[3]和全方位反射镜(ODR)[4].然而,这些反射镜都是平面结构.光从高折射率的半导体材料向低折射率的封装材料传播时,受全反射效应的限制,只有少量的光能够透射.例如,波长为440 nm的蓝光在GaN(折射率n1=2.5)和空气(折射率n2=1)分界面的全反射角为θ=arcsin(n2/n1)=23.6°,大约只有4%的光能够从该界面透射.束缚在器件内部的光最终被半导体材料、有源层以及金属电极吸收,转化为热量.图形化反射镜是增加反射光出射机率的有效方法[5-7].其原理与表面粗化[8]、侧面粗化[9]、图形化蓝宝石衬底[10]和微结构增透层[11]等表面微结构技术类似,通过制备微结构,提高反射光进入半导体材料与封装材料分界面逃逸锥的机率.

Xi 等[5]在倒装芯片的p-GaN 上制备SiO2金字塔阵列,然后蒸镀金属Ag,构成SiO2+Ag 金字塔图形化反射镜,相比平面Ag 反射镜芯片输出光功率提升13.9%.Kim 等[6]在芯片的蓝宝石衬底背面旋涂一层苯并环丁烯(BCB),再采用旋涂悬浮液的技术在BCB 上沉积单层SiO2纳米小球,固化后形成镶嵌在BCB 中的纳米尺寸SiO2半球阵列,或者去掉SiO2纳米球后形成纳米尺寸半球形孔洞阵列,然后蒸镀金属Ag,构成凹/凸图形化反射镜,相比平面Ag 反射镜芯片输出光功率提升30%.Huang 等[7]采用单束激光一次曝光、衬底旋转90°后二次曝光的办法制备亚微米尺寸的正方形晶格图案,干法刻蚀蓝宝石衬底实现背面图形化,使得随后蒸镀的DBR或DBR +Al 反射镜也实现图形化,相比平面DBR芯片输出光功率提升22%或29%.但是,这些技术在产业界都尚未成熟,而且金属Ag 价格较为昂贵.文中采用产业界成熟的紫外光刻和湿法腐蚀工艺以及成本较低的金属Al 材料,在传统正装GaN 基LED 芯片的蓝宝石衬底背面制备图形化Al 反射镜,有效地提高LED 芯片出光效率.

1 理论分析

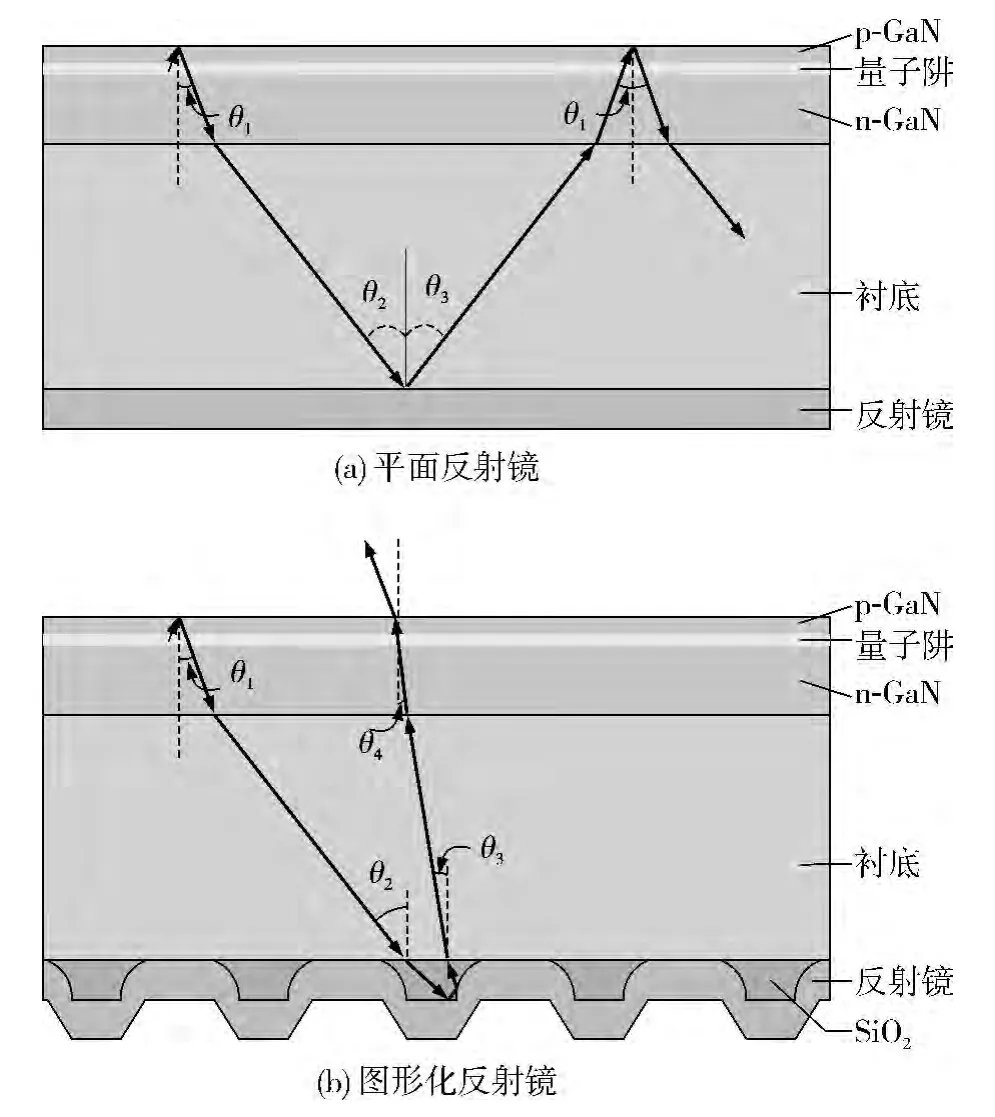

如图1 所示,LED 芯片有源层产生的某一光线往上出射,在外延层材料p-GaN 与空气的分界面(p-GaN/空气界面)发生全反射,其中入射角和反射角均为θ1,且大于全反射角θc.这束光接着往下向衬底传播,在衬底底部被反射镜反射.在衬底材料与反射镜的分界面(衬底/反射镜界面),入射角为θ2,反射角为θ3.若反射镜为平面结构,如图1(a)所示,则有θ3=θ2,反射光传播至p-GaN/空气界面的入射角仍是θ1,从而再次发生全反射.若反射镜为图形化结构,如图1(b)所示,往下向衬底传播的光进入SiO2微结构,在微结构的底部和弯曲的侧壁发生两次反射,使得θ3<θ2,反射光传播至p-GaN/空气界面的入射角θ4<θc,从而发生透射.这说明,通过制备微结构反射镜,可提高反射光进入半导体材料与封装材料分界面逃逸锥的机率,从而提高LED 芯片的光提取效率(LEE).

图1 反射光线出射示意图Fig.1 Schematic diagram of reflected light rays

理论研究表明,具有较大占空比的紧密排列的SiO2微结构图形有利于LED 芯片获得更高的光提取效率.但是,受限于紫外光刻工艺的菲涅耳衍射效应[12]和湿法腐蚀的各向同性的特点,后文仅对微米级尺寸的SiO2圆台形结构进行讨论.

根据GaN 基LED 芯片结构建立三维光学仿真模型,如图2 所示.芯片尺寸为10 mil ×23 mil.为了减少计算所需资源,芯片模型仅包含蓝宝石衬底、n-GaN 层、p-GaN 层和SiO2微结构,各种材料的折射率、消光系数和厚度如表1 所示.

图2 具有SiO2 微结构的GaN 基LED 芯片的三维光学仿真模型Fig.2 Three-dimensional model of GaN-based LED chips with SiO2 micro-structures for optical simulation

表1 光学仿真中使用的各种材料参数[13]Table 1 All kinds of material parameters used in optical simulation

量子阱层被简化为n-GaN 与p-GaN 的交界面,而反射镜通过将反射谱设置为芯片底面的表面属性来实现.SiO2微结构为圆台形,呈三角周期排列,圆台顶面直径2 μm,底面直径3 μm,底面中心间距6 μm,高0.5μm.运用Monte Carlo 光线追迹方法计算光提取效率.光线从量子阱层随机产生,呈朗伯分布,向上、向下发射的光线各5 百万根,波长为460 nm;当某光线能量衰减为初始能量的5%以下时,判定该光线湮灭.光提取效率定义为芯片正面的光功率与量子阱辐射的光功率的比值.

分别对具有平面反射镜和SiO2微结构图形化反射镜的LED 芯片模型进行光学仿真,结果如图3所示.传统的具有平面Al、Ag 反射镜的LED 芯片的光提取效率LEE 分别为13.19%和13.41%,后者仅比前者提升了1.6%;具有SiO2微结构图形化Al、Ag反射镜的LED 芯片的光提取效率分别为14.18%和14.49%,后者也仅比前者提升了2.2%;而金属Ag颗粒的价格是金属Al 颗粒价格的两倍.因此,金属Al 反射镜更适合工业大批量生产.另一方面,相比平面反射镜,SiO2微结构图形化Al 反射镜可使LED芯片光提取效率提升7.5%.

图3 具有不同反射镜的GaN 基LED 芯片的光提取效率Fig.3 Light-extraction efficiency of GaN-based LED chips with various reflectors

2 器件制备

选取两片相同条件下生长的外延片,分别制备具有平面Al 背面反射镜和图形化Al 背面反射镜的正装GaN 基蓝宝石衬底LED 芯片.

实验在传统正装GaN 基蓝宝石衬底LED 芯片的生产线上进行,制作过程如下.首先,采用感应耦合等离子体(ICP)刻蚀制备n-GaN 台面结构.其次,使用等离子增强化学气相沉积(PECVD)制备厚度为210 nm 的SiO2作为电流阻挡层[14].再有,电子束蒸镀厚度为230 nm 的氧化铟锡(ITO)作为透明导电层,并在N2气氛、温度520℃条件下退火以提高ITO的透光率.接着,电子束蒸镀Cr/Pt/Au 金属薄膜,采用剥离技术制备P 电极和N 电极,并在N2气氛、温度370 ℃条件下退火以降低欧姆接触电阻.然后,使用PECVD 沉积厚度为70nm 的SiO2作为钝化层.最后,蓝宝石衬底经研磨、抛光进行减薄以改善芯片的散热性能,再在衬底背面制备反射镜.

对于正装GaN 基蓝宝石衬底LED 芯片,蓝宝石衬底通常减薄至100 μm 左右.这是综合考虑芯片的散热性能以及激光划片、背部裂片等工艺的结果.实验中发现,由于工艺水平的限制,衬底减薄后翘曲度较高,对衬底背部制备SiO2微结构的紫外光刻工艺影响较大.因此,后续实验中蓝宝石衬底均减薄至200 μm 左右.

图形化Al 反射镜的制备流程如图4 所示.

图4 图形化Al 背面反射镜制备流程示意图Fig.4 Schematic diagram for the fabrication processes of patterned Al backside reflector

首先,在芯片正面涂覆一层光刻胶,并在140 ℃的热板上坚膜30 min,目的是在后续的工艺中保护芯片正面的电极和SiO2钝化层.接着,使用PECVD在蓝宝石衬底背面沉积厚度为500 nm 的SiO2.然后,使用如图5 所示的掩模版,通过紫外光刻工艺和湿法腐蚀工艺将掩模版的图形转移到SiO2薄膜上.

图5 图形化反射镜用光刻掩模版Fig.5 Photolithography mask for patterned backside reflector

光刻掩模板上圆孔呈三角周期排列,圆孔直径3 μm,圆孔中心间距6 μm.实验采用负性光刻胶,显影后呈圆柱状阵列.湿法腐蚀使用二氧化硅蚀刻液(BOE),时间为5 min.去除光刻胶后,SiO2微结构如图6(a)所示.SiO2圆台呈三角周期排列,圆台顶面直径约1.8μm,底面直径约2.8μm,高0.5μm,圆台底面中心间距6 μm.最后,采用电子束蒸发在衬底背面沉积Al/Ti/Au 金属薄膜,厚度分别为1 200、80和100 nm.其中,Al 为反射层用于提供较高的反光率,Ti 为中间层用于晶格过渡,Au 为钝化层用于抗氧化.反射镜制备完成后如图6(b)所示.

图6 微结构的扫描电子显微镜照片Fig.6 SEM images of microstructures

平面结构Al 背面反射镜的制备步骤如下.在蓝宝石衬底减薄至200 μm 后,采用电子束蒸发在衬底背面沉积厚度为1 200/80/100 nm 的Al/Ti/Au 金属薄膜即可.

背面反射镜制备完成后,经由激光切割和背部裂片等工艺得到尺寸为10 mil ×23 mil 的芯片样品,如图7 所示.

图7 制备完成后芯片正面显微镜照片Fig.7 Microscope photographs of fabricated LED chips

3 测试结果

采用配有半积分球的全自动晶圆点测机(型号LEDA-8F P7202)对LED 芯片进行测试,具有平面Al 反射镜和图形化Al 反射镜的芯片样品各214 颗.

典型的输入电流与正向电压的函数曲线(If-Vf)和输入电流与输出光功率的函数曲线(If-Po)如图8(a)所示.在输入电流为5~100mA 的范围内,随着输入电流的增加,两种样品的正向电压和输出光功率都呈增加的趋势,而且输出光功率在大电流注入时将饱和.典型的输入电流与出光效率的函数曲线(If-η)如图8 (b)所示.在输入电流为5~100 mA 的范围内,随着输入电流的增加,两种样品的出光效率都呈下降的趋势.但是,在整个考察范围内,具有图形化反射镜的样品的输出光功率和出光效率都高于具有平面反射镜的样品,表现出了更优异的发光性能.

图8 测试结果Fig.8 Measured results

输入电流If为20 mA 时,测试214 颗芯片的正向电压Vf、输出光功率Po和出光效率η 并取其平均值,如表2 所示.出光效率定义为输出光功率与输入电功率的比值.具有平面Al 反射镜和图形化Al 反射镜的样品的光功率分别是34.91 和37.84 mW,后者比前者提升了8.4%,说明图形化Al 背面反射镜有效地提高了正装GaN 基蓝宝石衬底LED 芯片的输出光功率,与理论分析的结果一致.另一方面,两种样品的正向电压分别是3.122 和3.145 V,二者的差异仅为0.023 V,说明图形化Al 反射镜的制备对芯片的电学性能几乎没有影响.此外,两种样品的出光效率分别是55.9%和60.2%,具有图形化Al 反射镜的样品比具有平面Al 反射镜的样品提升了7.6%.

表2 测试214 颗芯片的平均数据Table 2 Average measured values of 214 chips

4 讨论

与具有平面反射镜的传统LED 芯片结构相比,具有图形化反射镜的新型结构改变了芯片与封装基座之间的热传递界面.如图9 所示,建立芯片结构的二维热力学仿真模型,并采用有限元法对稳态温度场和热应力进行模拟计算.模型包含蓝宝石衬底、n-GaN 层、p-GaN 层、SiO2微结构、金属Al 反射镜层和绝缘胶层.各层厚度以及SiO2微结构的尺寸与三维光学仿真模型相同.芯片宽度为54 μm,仅包含9 个SiO2微结构;左、右边界设定为对称边界条件,以模拟无限多个微结构的情况.各层材料均假设为各向同性,热导率、热膨胀系数、杨氏模量和泊松比如表3所示.量子阱层被简化为n-GaN 与p-GaN 的交界面,并假设芯片的热量全部由量子阱层产生,且热量在量子阱层均匀分布[15],则热量密度可表示为q0=(输入电功率-输出光功率)/量子阱面积.绝缘胶是芯片与封装基座之间的黏结层,假设封装基座温度与外界空气温度一致,则绝缘胶层下边界温度也为空气温度T0=293 K,且下边界在垂直衬底方向无位移.此外,p-GaN 的上边界与外界空气对流,设热交换系数为5 W/(m2·K).

图9 具有SiO2 微结构图形化反射镜的GaN 基LED 芯片的二维热力学仿真模型Fig.9 Two-dimensional model of GaN-based LED chips with pattern reflector for thermal-stress analysis

表3 热力学仿真中使用的各种材料参数Table 3 Material parameters used in thermal-stress simulation

图10 具有图形化反射镜的GaN 基LED 芯片的仿真结果Fig.10 Simulation results of GaN-based LED chips with pattern reflector

具有图形化反射镜的GaN 基LED 芯片的二维热力学仿真结果如图10 和图11 所示,其中高度为-20~0 μm 处为绝缘胶层,0~100 μm 处为蓝宝石衬底层,100~106 μm 处为n-GaN 层,106~106.3 μm处为p-GaN 层.由于反射镜金属层很薄,Ag 反射镜的结果与Al 反射镜的结果几乎没有差异,下面仅给出Al 反射镜的结果.温度分布从热源所在的量子阱向衬底呈梯度下降,微结构的引入并未给梯度变化带来显著的影响.而热应力分布在微结构附近出现突变,特别是在微结构的尖角处出现热应力集中现象,这是由于蓝宝石衬底、SiO2、金属和绝缘胶的热膨胀系数失配导致的.热应力在金属Al 与绝缘胶的夹角处(图10(c)切割线D 上)达到极大值,约为12.1 MPa.由于微结构尺寸较小,这一极值也较小,远低于蓝宝石衬底的屈服应力420 MPa.

图11 芯片切割线处的仿真结果Fig.11 Simulation results in the cross-lines

与具有平面反射镜的传统LED 芯片相比,具有图形化反射镜的新型LED 芯片的温度较低,热应力在远离微结构的区域也较低.这主要是因为微结构的引入使得光提取效率提升,新型芯片有源层产生的热量较少;输入电流为20 mA 时,具有平面Al 反射镜和图形化Al 反射镜的LED 芯片有源层产生的热量密度q0分别为1.855 ×105和1.689 ×105W/m2.另一方面,有限元模拟结果(未在文中给出)表明,即使传统LED 芯片模型有源层产生的热量密度q0也设为1.689 ×105W/m2,温度和热应力(远离微结构的区域)仍略高;这可能是因为新型芯片中微结构的引入使得热导率高的金属层与绝缘胶的接触面积略有增加.

5 结论

通过理论分析、数值仿真和实验研究用于正装GaN 基蓝宝石衬底LED 芯片的平面反射镜和图形化反射镜.基于Monte Carlo 光线追迹方法的三维光学仿真结果表明,相比平面反射镜,SiO2微结构图形化反射镜可提升芯片光提取效率7.5%.实验制备了平面Al 反射镜和图形化Al 反射镜,测试结果表明,输入电流为20 mA 时,相比平面AI 反射镜,图形化Al 反射镜可提升芯片输出光功率8.4%;而两种芯片的正向电压的差异仅为0.023 V,对芯片的电学性能几乎没有影响.基于有限元方法的二维热力学仿真讨论表明,图形化反射镜有利于获得更低的温度和热应力分布.

[1]Zhmakin A I.Enhancement of light extraction from light emitting diodes[J].Physics Reports,2011,498(4/5):189-241.

[2]Chang Chia-sheng,Chang Shoou-jinn,Su Yan-kuin,et al.Nitride based power chip with indium-tin-oxide p-contact and Al back-side reflector[J].Japanese Journal of Applied Physics,2005,44(4B):2462-2464.

[3]Hsu Y P,Chang S J,Su Y K,et al.InGaN/GaN light-emitting diodes with a reflector at the backside of sapphire substrates[J].Journal of Electronic Materials,2003,32(5):403-406.

[4]Kim Hyunsoo,Lee Sung-nam,Park Youngjo,et al.Light extraction enhancement of GaN-based light emitting diodes using MgF2/Al omnidirectional reflectors[J].Journal of Applied Physics,2008,104(5):053111.

[5]Xi J Q,Luo Hong,Alyssa J Pasquale,et al.Enhanced light extraction in GaInN light-emitting diode with pyramid reflector [J].IEEE Photonics Technology Letters,2006,18(22):2347-2349.

[6]Kim B J,Jung H,Kim S H,et al.GaN-based light-emitting diode with three-dimensional silver reflectors [J].IEEE Photonics Technology Letters,2009,21(11):700-702.

[7]Huang Chen-yang,Ku Hao-min,Chao Shiuh.Light extrac-tion enhancement for InGaN/GaN LED by three dimensional auto-cloned photonics crystal [J].Opt Express,2009,17(26):23702-23711.

[8]胡金勇,黄华茂,王洪,等.ITO 表面粗化提高GaN 基LED芯片出光效率[J].发光学报,2014,35(5):613-617.Hu Jin-yong,Huang Hua-mao,Wang Hong,et al.Lightoutput enhancement of GaN-based light-emitting diodes with surface textured ITO[J].Chinese Journal of Luminescence,2014,35(5):613-617.

[9]王洪,吴跃峰,钟炯生,等.具有侧面柱状结构的高压LED 芯片制备[J].光电子·激光,2013,24(10):1906-1910.Wang Hong,Wu Yue-feng,Zhong Jiong-sheng,et al.Fabrication of high-voltage LED chips with lateral columnar structure[J].Journal of Optoelectronics·Laser,2013,24(10):1906-1910.

[10]Gao Hai-yong,Yan Fa-wang,Zhang Yang,et al.Enhancement of the light output power of InGaN/GaN light-emitting diodes grown on pyramidal patterned sapphire substrates in the micro-and nanoscale[J].Journal of Applied Physics,2008,103(1):014314.

[11]Dai Ke-hui,Wang Lian-shan,Huang De-xiu,et al.Influence of size of ZnO nanorods on light extraction enhancement of GaN-based light-emitting diodes [J].Chinese Physics Letters,2011,28(9):098501.

[12]Wang Pei,Cao Bin,Wei Wei,et al.Improved light extraction of GaN-based light-emitting diodes by ITO patterning with optimization design [J].Solid-State Electronics,2010,54(3):283-287.

[13]Filmetrics Inc.Refractive index database.[2014-01-01].http:∥www.filmetrics.com/refractive-index-database.

[14]王洪,叶菲菲,黄华茂,等.高亮度LED 芯片的反射型电流阻挡层设计与实现[J].光电子·激光,2012,23(6):1077-1081.Wang Hong,Ye Fei-fei,Huang Hua-mao,et al.Design and realization of reflective current barrier for highbrightness LED chips[J].Journal of Optoelectronics·Laser,2012,23(6):1077-1081.

[15]Lee Hee Kwan,Yu Jae Su.Optoelectronic and thermal characteristics of GaN-based monolithic light emitting diode arrays[J].Semiconductor Science and Technology,2011,26(9):095006.