C620拨叉的加工工艺

中国船舶工业集团公司第六三五四研究所 (江西九江 332000) 王 俊 关福州

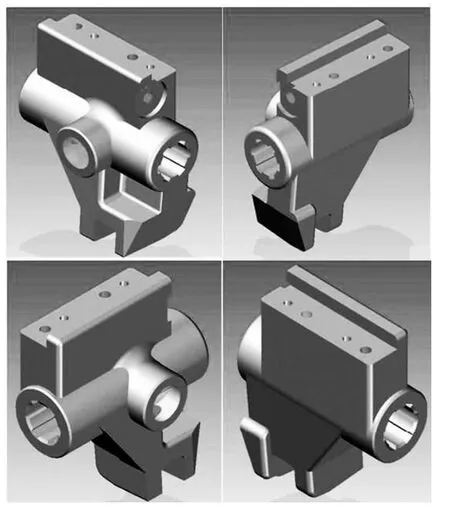

拨叉类零件 (见图1、图2)属于传动分离类的零件,广泛应用于机床、汽车、拖拉机等机械的变速箱中,作为变速箱变速的控制元件,以其良好的操纵性和良好的稳定性得到广泛应用。该零件的加工工艺复杂,本文将对该类零件的加工原理及加工工艺进行一次全面的阐述。

图1 拨叉零件实体图

图2 拨叉零件图

1.零件图分析

拨叉顾名思义,就是拨动其他零件机构的属辅助零件,通过拨叉拨动滑套与旋转齿轮的接合实现换挡,使车床主轴得到不同的转速。滑套上面有凸块,滑套的凸块插入齿轮的凹位,把滑套与齿轮固连在一起,使齿轮带动滑套,滑套带动输出轴,将动力从输入轴传送至输出轴。摆动拨叉可以控制滑套与不同齿轮的结合与分离,使主轴具有不同的转数。拨叉中部为一个带有矩形花键孔的圆柱体,垂直与此圆柱面有一个大螺纹孔,螺纹尺寸为M22×1.5。圆柱体上部为一个具有螺纹孔及销孔的方体翼板,下部为一斜向的板翼,板翼下端有一槽口。按照其结构形式分析,中间花键孔是使拨叉转动的传动联接部位,拨叉的上端面是与其他零件联接安装的。其下端有一槽口,其主要作用是靠花键传递转动力矩而转动,从而带动两翼板的摆动,起到对把合面安装件及下端槽口接触件的拨动作用。

2.技术指标要求

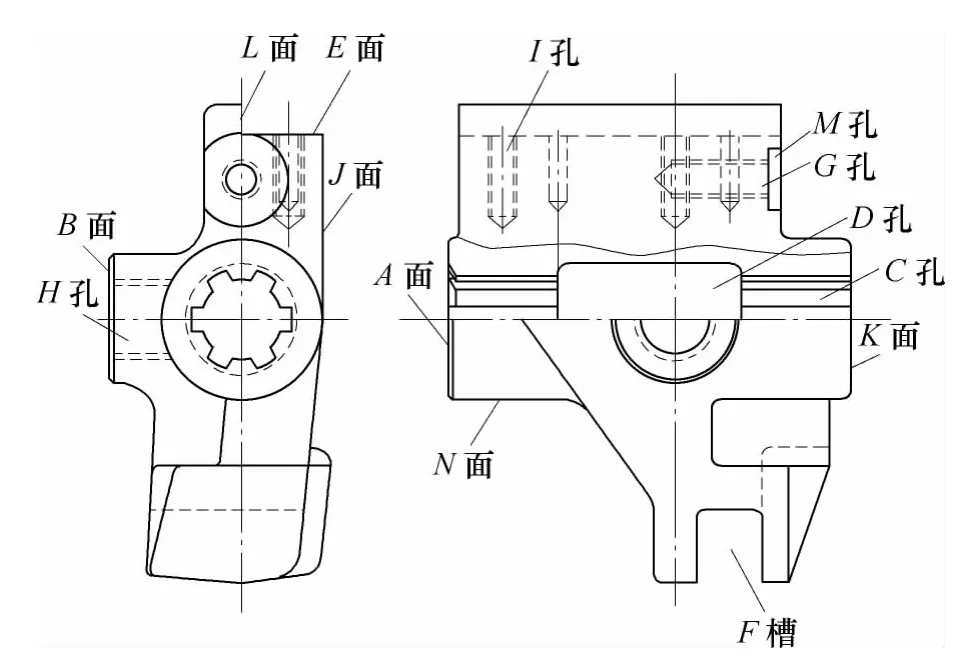

该拨叉的材料为灰铸铁 (HT200),以下是拨叉需要加工的表面以及加工表面之间的位置要求:(见图3)。

(1)A面:φ44 mm,Ra=6.3 μm。

(2)B面:φ35 mm,对A面有垂直度要求,垂直度为0.02 mm,Ra=12.5 μm。

(3)C 孔:φ30 mm,Ra=12.5 μm。

(4)D孔:花键,φ28H7,Ra为1.6 μm。键槽6H7,Ra=1.6 μm。

(5)E 面:L×B=88 mm×22 mm,Ra=6.3 μm 。

(6)F槽:通槽,槽宽18 mm,两侧Ra=6.3 μm;槽深22 mm,槽底Ra=12.5 μm。

图3 各加工面示意图

(7)G孔:M10,深30 mm。

(8)H孔:M22×1.5,与C孔通。

(9)I孔:螺纹孔,M8。

(10)L面:对F槽有对称度要求,对称度为0.20 mm;对B面有垂直度要求,垂直度为0.10 mm。

(11)M孔:鱼眼坑,φ26 mm,深3 mm。

3.加工工艺基准

按照工艺设计先基准后其他,先面后孔,先主后次,先粗后精原则,拟订以下加工工艺基准。

(1)选择粗基准时,主要要求保证各加工面有足够的余量,使加工面与不加工面间的位置符合图样要求,并特别注意要尽快获得精基面。保证重要表面的加工余量均匀,为加工表面留有足够而又均匀的加工余量,保证不加工表面与加工表面之间的位置要求,找正装夹时选择不加工面为粗基准。工件装夹在自定心卡盘中,把毛坯的同轴度误差在车内C孔时切除,从而保证其壁厚均匀。

(2)精基准的选择从保证零件加工精度出发,同时考虑装夹方便、夹具结构简单。为了较容易地获得加工表面对其设计基准的相对位置精度要求,选择加工表面的设计基准为其定位基准。如果加工表面的设计基准与定位基准不重合,则会增大定位误差。当工件以某一组精基准定位可以比较方便地加工其他表面时,应尽可能在多数工序中采用此组精基准定位。保证工件定位准确、夹紧可靠、操作方便。

(3)基准选择分析:因该拨叉零件形状不规则,但是中间的圆柱体部分仍具有轴的一般加工规律,可先车削端面,钻、扩钻中心孔等,然后以中心孔及端面定位,再加上其他面的定位,便可加工其他部位等。但是,拨叉也有它自己的特点,因为它形状复杂,结构平稳性差,技术要求高,所以采取相应的工艺措施来保证加工精度。

4.加工工艺

工艺方案分析如下:

(1)工艺方案一 (加工面见图2):粗车→半精车A面→钻扩铰C孔→车端面B并倒角→钻、扩H孔并攻螺纹→粗铣、半精铣E、L面→钻I孔并攻螺纹→粗铣、半精铣F槽→镗D孔→拉C孔,花键→清洗去毛刺→检验。

(2)工艺方案二:粗车→半精车面A→钻扩铰C孔→粗车端面B→钻H孔→镗D孔→粗铣F槽粗铣→半精铣E、L面→钻G孔并攻螺纹,H孔攻螺纹、锪M孔、钻I孔并攻螺纹→拉花键C→去毛刺,清洗→检验。

(3)工艺路线方案三:粗车→半精车端面A,钻、扩、铰C孔,镗D孔→粗铣、半精铣E、L面→粗铣F槽→钻G孔并攻螺纹,锪M孔→粗车端面B,钻H孔并攻螺纹→钻I孔并攻螺纹→拉花键C→去毛刺,清洗→检验。

(4)工艺方案的确定:上述的3个方案都按照粗基准选择的原则,将不加工面作粗基准,第一道工序将外圆柱表面用长条V形铁限定4个自由度,粗车、半精车面A,钻扩铰C孔。

方案一,第二道工序没有利用精加工的基准,而又在最后镗D孔。这样使得加工效率不高,D孔可以在第一道序中,车床在一个装夹过程下完成。

方案二,工序设备集中,看似工艺简洁,但每个工序中工步过多。在每个工序设备下多次装夹。

方案三,粗车、半精车端面A,钻、扩、铰C孔,镗D孔按精基准选择原则——基准重合原则、基准不变原则等铣削顶部及底部平面及槽口时,定位基准为已精加工的内孔及其精加工的端面,可以保证其垂直度。工艺设计遵照先面后孔,先主后次,先粗后精的原则。

经过上述分析,方案三的工序安排合理,工序集中,有利于提高加工质量,所以选择工艺路线方案三为本拨叉的加工工艺。