山达克140 m2反射炉改造性大修方案的论证及实施

李 斯

(中冶集团铜锌有限公司, 北京 100006)

山达克140 m2反射炉改造性大修方案的论证及实施

李 斯

(中冶集团铜锌有限公司, 北京 100006)

随着山达克140 m2反射炉10年使用寿命的临近,其炉底温度逐年攀升,2012年上升至590 ℃,接近上限温度620 ℃,故中冶集团资源开发有限公司决定于年底对其实施改造性大修。该大修主要包括将原设计镁铁烧结炉底改造成双层反拱砖炉底,更换所有立柱拉杆并增设锥形弹簧,炉体四周增加围板。在连续施工5个月后,反射炉大修工程顺利竣工投产,在投料生产3个月后,新反射炉运行状况良好,各生产工艺指标正常稳定。

铜冶炼; 反射炉; 炉底温度; 改造性大修

0 引言

山达克冶炼厂反射炉炉床面积为140 m2,于1995年建成投产,仅生产3个月就因资金和管理等原因停产搁置,2001年中冶集团通过竞标取得山达克铜金矿项目的10年生产经营权,2002年10月其下属子公司中冶集团资源开发有限公司开始接手该项目,经过数月检修于次年8月打通所有环节恢复生产,随后反射炉一直正常生产至2012年年底。但近几年因炉底温度逐年上升,一度接近设计上限温度620 ℃,鉴于此,必须对反射炉炉底进行大修,专家通过多次到现场考察论证,最终提出反射炉改造性大修方案并组织实施。

1 现状分析

巴基斯坦山达克铜金矿工程冶炼厂由北京有色设计总院设计,设计日处理干精矿272.72 t,日产粗铜62.09 t,年处理干精矿90000 t,年生产330 h,年产粗铜20490 t,粗铜品位定为98.5%,冶炼回收率97.5%。主要设备为1台140 m2反射炉,2台30 t转炉(1台1运行1台备用),1台20 t余热锅炉,2台30 m2电收尘器等。山达克冶炼厂的生产根据铜精矿产量确定,一般生产7~9个月,产粗铜15000~20000 t。反射炉每年需进行一次中修,主要检修反射炉炉顶、上升烟道、炉墙、放渣口、转渣口和虹吸前床等,检修时间约2~3个月。

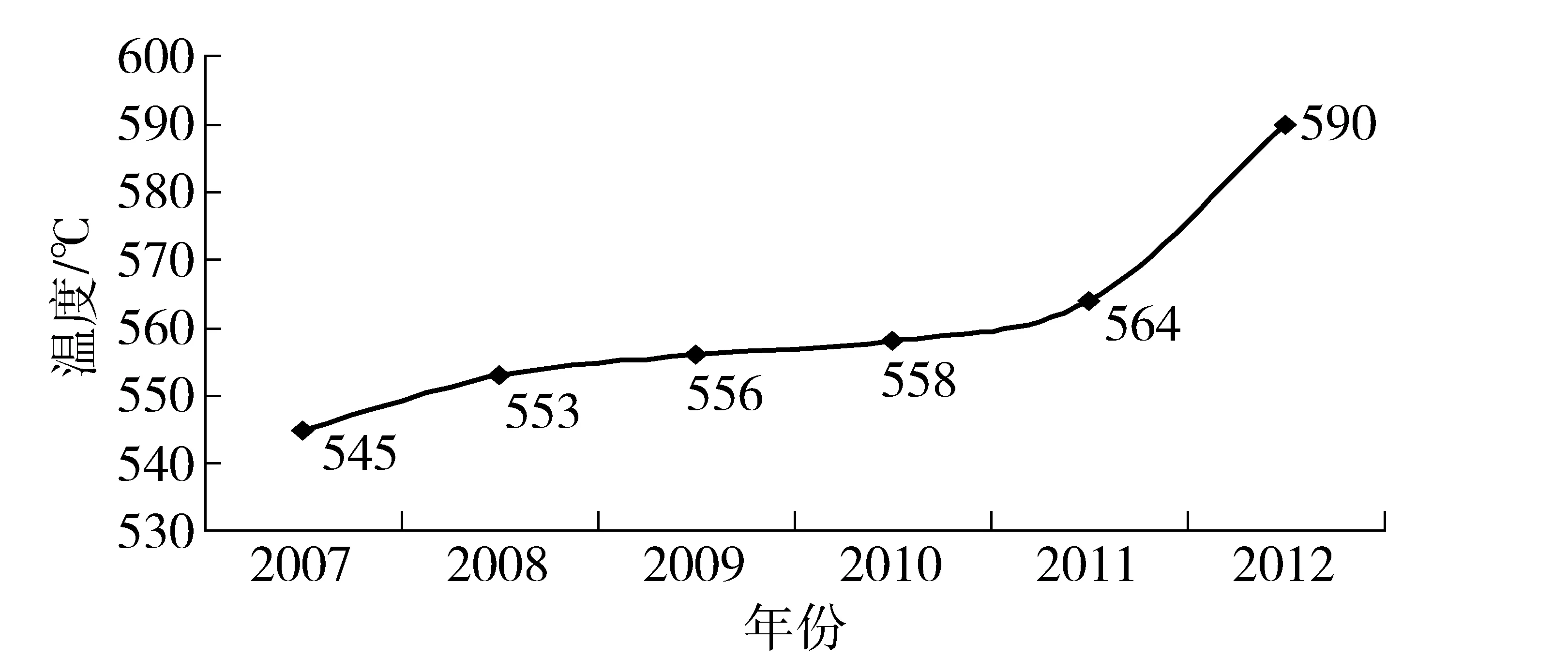

山达克140 m2反射炉炉底为镁铁烧结炉底,设计使用年限为10年。近年来,随着反射炉使用寿命的到期,炉底温度呈现逐年上升趋势,如图1所示。

图1 2007~2012年炉底最高温度变化曲线图

可以看出2012年炉底温度已达590 ℃,为保证反射炉安全运行,必须实施大修。

2 反射炉改造性大修方案的论证

中冶集团资源开发有限公司针对山达克反射炉改造性大修方案,组织冶炼、炉窑、钢结构等专业专家多次到现场考察,先后进行过多次技术咨询和技术交流,请有关反射炉设计、施工和生产使用方面的专家针对山达克反射炉改造性大修方案召开了两次论证会,最终确定大修方案,并委托中国恩菲工程公司进行施工图更改设计。

2.1 反射炉大修原由

山达克140 m2反射炉于1995年9月打完炉底,10月开始烤炉并投产,生产3个月后停产搁置至2003年,2003~2012年连续生产10年,已达公认的10年大修周期;发现炉底温度超过590℃的危险温度,说明此部位炉底耐火砌体已被烧穿;2007年后,经常有镁铁炉底料从放渣口排出,说明镁铁炉底料没能真正烧结好并已被破坏。

基于以上原因,并根据以往国内铜熔炼反射炉生产经验,建议山达克反射炉尽早安排大修,以消除炉底烧穿的重大安全隐患。

2.2 反射炉改造性大修方案的选定

山达克反射炉大修方案主要取决于炉底大修方案的选择,炉底大修方案是保留现在的镁铁烧结炉底,或改造为砖砌双层反拱炉底,需论证确定。

反射炉炉底处于恶劣条件下工作,因此必须耐高温和耐腐蚀。一般采用烧结或捣固炉底,如用80%~90%石英砂和10%~15%氧化铜捣筑的炉底或用烧结炉底[1]。反射炉烧结炉底通常用石英烧结,即用磨碎的石英石或天然河沙砌筑,其粒度不大于2 mm,SiO2含量不小于92%~96%。炉底厚度一般为0.6~1.2 m[2]。

镁铁烧结炉底是20世纪50年代从苏联引进的,是原昆明冶炼厂在精炼小反射炉上做过实验,1975年在大冶反射炉大修上推广应用的。镁铁烧结炉底是由硅质炉底发展而来,效果自然比硅质炉底好。镁铁烧结炉底是用冶金镁砂和氧化铁粉混合,在高温下烧制而成的一种氧化镁质炉底[3]。要将镁铁炉底烧结好,温度必须达到1500~1600 ℃,但在实际烧结操作过程中,很难将整个烧结料的烧结温度控制在该区间,这主要体现在炉头和炉尾的温度要相差100~200 ℃,烧结料表层与内层温度也要相差100~200 ℃,要使整个烧结料都达到1600 ℃左右,炉内最高温度至少要在1700 ℃以上才能完成,若达至该温度,炉体将烧塌,排烟系统及电收尘将烧毁,故无法实现。烧结检测的温度往往不能代表全炉实际的烧结温度,故镁铁炉底烧结料,对大型炉来说,所谓的烧结好了,只是一种局部的表层现象而已。一旦表层破坏,未烧结部分就会不断漂浮而损毁。

周期作业的精炼和熔炼反射炉多采用砖砌反拱炉底,厚度一般为700~900 mm。炉底反拱中心角视熔体密度和深度而定,熔体密度和深度大时,反拱中心角宜较大,对于粗铅连续精炼炉,一般采用180°的反拱中心角,反射炉则多采用20~45°[4]。目前砖砌反拱炉底所使用的耐火砖为镁铬砖,耐温达1700 ℃,若双层错缝砖砌筑厚度为830 mm,再通过围板及弹簧拉杆对反拱炉底加固,炉底的抗温及抗冲刷能力将大大提高。同时双层砖砌反拱炉底在铜冶炼炉窑上使用较成熟,应用实例较多,如国内所有贫化电炉都采用双层砖砌反拱炉底,使用寿命达15年以上,熔炼用的白银炉及矿热电炉也采用双层砖砌反拱炉底,使用寿命也在15年以上。另外双层砖砌反拱炉底可以实施局部挖修。所以,经多位专家多次论证,并得到中冶铜锌公司同意后确定选择双层砖砌反拱炉底方案。

3 反射炉改造性大修内容

本次大修的施工内容,除按新图纸砌筑反射炉本体结构外,还将对炉体混凝土基础进行恢复性修补;对前后龙门架及所有立柱进行调整和修复;对拉杆、弹簧、炉头燃烧器、水冷梁、拱脚梁及各溜槽进行更换等。

本次改造性大修与原设计对比在以下方面发生变化:

(1)原设计镁铁烧结炉底更改为双层砖砌反拱炉底,大大加强了炉底结构的稳定性、抗冲刷性和耐腐蚀性,消除了炉底烧穿漏铜的风险。

(2)原设计炉底保温层厚113 mm更改为345 mm,使炉体保温性增强,有利于节约能源。

(3)炉墙小砖改大砖,使炉体结构更加稳定,有利于延长炉墙寿命。

(4)将原设计工作层镁砖改为目前国内有色炉普遍采用的半再结合镁铬砖,符合采用新材料原则,有利于提高炉寿命。

(5)增加截锥涡卷弹簧有利于保持炉体胀缩平衡,消除耐火材料因过度挤压造成的破坏,缓解了钢结构的变形修复。

(6)增加钢围板,有利于保护炉底及炉墙,减少其变形。

4 反射炉改造性大修的实施

反射炉改造性大修的设计图纸、检修内容、检修材料及备件等的准备工作耗时将近两年时间,至2012年11月基本准备完成,并于2012年11月底停炉开始反射炉改造性大修。

本次改造性大修主要分为钢结构和砖体两部分。施工单位在大修前期主要完成炉体拆除及钢结构的制作安装工作,期间共完成钢结构的制作安装量约290 t,除新增炉体围板、拉杆弹簧及炉头龙门架的加固工作外,还完成了上升烟道钢结构的制作安装,所有立柱的校正及拉杆的更换,燃烧器的更换调整,拱脚梁的安装,虹吸前床钢结构的制作安装,打眼放铜流槽、放渣流槽、放铜流槽等的制作安装。

大修后期主要完成反射炉炉基、炉底、炉墙、炉顶及上升烟道等的砖体砌筑工作,完成耐火材料砌筑量1847 t。在反射炉双层砖砌反拱的砌筑上严格按照设计要求进行砌筑,严格控制错缝、砖缝及反拱半径等参数,保证反拱炉底的质量。另外在本次改造性大修过程中还对以下部分进行了变更。

(1)本次大修将炉墙砖由原来长230 mm改为长460 mm及380 mm的耐火砖,增加了炉墙的使用寿命。

(2)炉尾八字角墙体宽度由设计的460 mm加宽到760 mm,其后部的烟道墙体也由300 mm加宽到450 mm,防止渣蚀。

(3)进转渣口底部标高比设计降低75 mm,以减小转炉渣对炉底的冲击力;渣口宽度由600 mm增加到了720 mm,便于频繁更换溜槽(溜槽宽度580 mm),溜槽与墙体之间的空隙用白泥填实;进渣口旁边加宽墩台到675 mm,厚度为450 mm,保证渣口结构稳固,不会因转渣回流洗涮而破坏。

(4)提高连通口耐火砖标准,由镁铬砖变更为镁铝尖晶石砖。

(5)提高放渣口耐火砖标准,将放渣口底部和侧壁的镁铬砖更换为镁铝尖晶石砖。

(6)扩大打眼放铜孔尺寸,由原来的55 mm×65 mm改为80 mm×75 mm。

(7)为了测量高温区反拱炉底的腐蚀情况,在炉头附近区域的炉顶增开了4个测量孔。

5 生产实践

5.1 点火升温

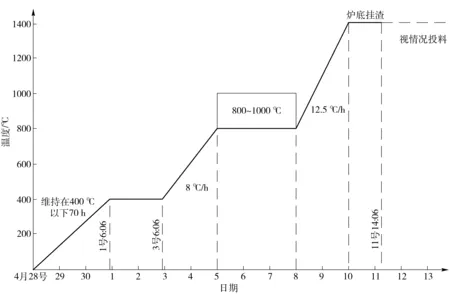

山达克140 m2反射炉改造性大修工程于2013年4月20日提前竣工,于4月28日点火开炉,按照升温曲线要求,升温12天至炉膛温度达到1400 ℃时,往炉内加入140 t反射炉炉渣,对炉底进行均热,灌缝及挂渣保护30 h后,5月11日开始正式投料生产。反射炉的升温曲线见图2。

图2 新反射炉开炉升温曲线

5.2 反射炉砖体及钢结构膨胀

在烘炉升温期间,为了考察反射炉砖体及钢结构的膨胀情况,现场对反射炉砖体及钢结构的膨胀情况作了详细记录,当反射炉炉头温度达到1400 ℃时,反射炉砖体及钢结构膨胀幅度最大,1400 ℃恒温一天后,5月11日上午8点测量换算立柱膨胀量为:炉底A侧立柱的膨胀量平均为5 mm,B侧为6 mm;炉顶A侧立柱的膨胀量平均为25 mm,B侧为23 mm;炉头底部立柱的膨胀量平均为21 mm,炉顶则为59 mm;炉尾底部立柱的膨胀量平均为6 mm,炉顶则为31 mm;对比上述数据可知,炉体两侧立柱膨胀量基本相同;炉顶立柱的膨胀量比炉底大;炉头顶部立柱的膨胀量最大,以上数据说明新反射炉炉体膨胀正常、合理。

5.3 反射炉拉杆弹簧的调整

反射炉新增的拉杆弹簧在开炉之前全部调整到了设计的预紧力附近(炉底纵向弹簧预紧力为25 t,横向弹簧为20 t,炉顶纵向为20 t,横向靠近炉头3个、靠近炉尾4个均为10 t,剩余为8 t),在烘炉和生产过程中,通过观察弹簧的变化量来确定是否需要松、紧弹簧使其始终工作在相应的安全弹力范围内。投料两周后,炉顶纵向拉杆弹簧平均工作在25 t力(生产最大受力为30 t)左右,横向则为18 t(靠近炉头的3个弹簧最大生产受力为22 t,中间14个弹簧为20 t,靠近炉尾的4个则为25 t)左右,炉底纵向弹簧工作在30 t力(炉底纵向弹簧最大生产受力为35 t)左右,横向则为22 t(靠近炉头3个、靠近炉尾5个弹簧最大生产受力均为28 t,剩余的为26 t)左右,弹簧受力均在正常受力范围内。

5.4 反射炉炉底、炉基温度的变化

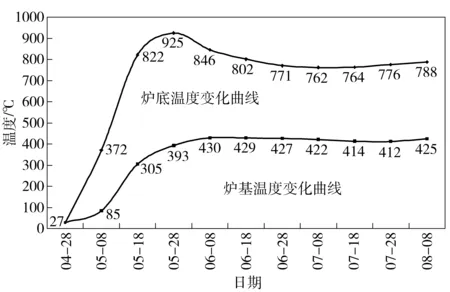

为了准确反映大修后的反射炉炉底温度和位置的关系以及各测温点间的温度关系,在不破坏炉底结构的前提下,现场对原设计的测温点位置和数量做了适当变更,开炉时,现场在炉底和炉基相应位置共放置了7根测温管,现选择炉头进渣口附近的测温点来分析炉底和炉基温度的变化情况,从4月28日至8月8日的3个月内,现场每隔10天取上午8点记录的实时温度作炉头高温区炉底、炉基温度变化曲线,见图3。

图3 炉头高温区炉底、炉基温度变化曲线

由上图可知,炉头高温区的炉底温度呈现先升后降的变化形态,这主要是因为在烘炉和生产前期,炉底没有形成炉结保护所致,生产半个月后,炉内冰铜面基本稳定,炉底表面炉结逐渐加厚,再通过控制加料量和延长进渣时间等工艺操作致使炉底温度逐渐下降,随后受加料量和操作工艺的影响,炉底温度小幅回升;炉基温度则不断上升,最后趋于稳定。

5.5 反射炉生产

改造性大修的反射炉点火投产后的3个月内,生产稳定正常。为了保护新砌炉底,现场控制加料,三个月内反射炉共投入铜精矿干量29721 t,平均日处理320 t,大于设计值272 t,但小于2012年的平均日处理量331 t。截止8月14日,新反射炉共产出冰铜21600 t,平均品位28.56%,转炉共产出粗铜6697.32 t,日产72 t,大于设计值62 t,粗铜平均品位为99.5%大于设计指标98.5%,反射炉渣含铜指标平均为0.383%小于设计值0.5%,渣性较好,其他工艺、经济技术指标均正常。

6 结论

山达克140 m2反射炉改造性大修工程,从立项、确定大修方案、招标、备件材料准备到现场施工,整个过程历时近两年,中方及巴方近百人参与施工,工程总费用近450万美金,现场施工耗时128天,并最终比计划工期提前18天竣工。

大修后的反射炉在投入使用的3个月内,运行状况良好,炉底、炉基温度基本稳定,炉体膨胀缓慢,拉杆弹簧控制在正常受力范围内,附属设施和新反射炉磨合较好,生产稳定,各工艺技术指标皆正常,可以认为本次反射炉改造性大修是成功的。

反射炉通过此次改造性大修,不仅解决了炉底老化问题,而且在大修过程中对相关部位作出了有利于生产和延长反射炉寿命的变更,为中冶集团资源开发有限公司未来的发展奠定了坚实的基础。

[1] 陈国发.重金属冶金学[M].北京:冶金工业出版社,1995.

[2] 许并社,李明照.铜冶炼工艺[M].北京:化学工业出版社,2010.

[3] 文启乐.反射炉镁铁炉底的结构与施工方法[J].有色金属(冶炼部分),1991,(1):9-10.

[4] 有色冶金炉设计手册编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2000:553.

Demonstration and Implementation of the Reforming Overhaul Program of Saindak 140 m2Reverberatory Furnace

LI Si

(MCC Tongsin Resources Limited, Beijing 100006, China)

With Saindak 140 m2reverberatory furnace approaching 10 years of life, the furnace bottom temperature was on the trend of uprising, in 2012 rose to 590 ℃, which was close to the upper limited temperature 620 ℃. So it has been decided that reconstructive major overhauling will be given to the reverberatory furnace start from December 2012. The reconstructive major overhauling mainly includes: the Mg-Fe sintering furnace bottom in the previous years be replaced by the double-layer arch brick structure, all the upright columns and the tie-rods be replaced and the cone-shape mechanical spring be supplemented, the secure hoardings be supplemented around the furnace. After five months construction, the major overhauling project was successfully completed and the furnace be put into use. After three months charging for the production, the newly built furnace was running in good condition, all the production and technical index were remained in normal range.

copper smelting; reverberatory furnace; furnace bottom temperature; reconstructive major overhauling

2013-10-06

李斯(1987-),男,湖北大悟人,助理工程师,大学本科,从事铜冶炼生产工艺管理工作。

TF806.2

B

1003-8884(2014)01-0057-04