某机载S形深孔液冷板优化设计

解金华,邹吾松

(1. 上海交通大学机械与动力工程学院, 上海 200240;2. 中国航空工业集团公司雷华电子技术研究所, 江苏 无锡 214063)

某机载S形深孔液冷板优化设计

解金华1,2,邹吾松1,2

(1. 上海交通大学机械与动力工程学院, 上海 200240;2. 中国航空工业集团公司雷华电子技术研究所, 江苏 无锡 214063)

S形深孔冷板被广泛应用在强迫液冷的机载电子设备中。从对常规S形深孔冷板的结构特点分析可知,因其流道串联、长且平直,所以流道内压力损失大,换热效率低。因此,在进行某机载S形深孔冷板优化设计时,采取了并联分支以降低流阻,在平直流道中设置了多级阶梯孔以提高换热效率,确定了冷板双进、双回以及双出的结构形式。经有限元仿真分析和试验验证,选取凸出物高度与当量直径比0.05进行阶梯孔优化,优化设计后的冷板流阻下降了1/3,最大温差下降了4.5 ℃。经装机使用,优化设计后的冷板散热性能可靠,达到了优化设计的目的,其优化方法对同类S形长直流道冷板的优化设计具有一定的参考价值。

S型深孔冷板;并联分支;多级阶梯深孔;优化

引 言

随着现代微电子技术的飞速发展,微电子元器件和设备的组装密度迅速提高。电子设备的高密度封装使器件和设备的热流密度也迅速增加,对体积、重量受到严格限制的机载电子设备而言,这种情况尤为突出。目前,机载电子设备中的高功率器件热耗密度已达数十瓦每平方厘米[1]。为了使高功率器件和设备能正常、可靠地工作,必须进行有效的热设计和热控制。

机载高热耗密度电子设备的冷却散热一般采用空气或液体强迫对流换热。由于S形流道冷板换热效率良好、均热性强、成本低、可靠性高,机载电子设备强迫液冷通常采用S形流道冷板换热。常规S形深孔流道液冷板是由冷板中间多个深孔在冷板两端串联成S形的流道冷板,由于流道采用深钻孔成型,因而其可靠性得到了进一步提升。

由于冷却需求增加,机载液冷系统的最高供液压力受到限制,因此需要充分挖掘常规S形深孔液冷板的换热及流动性能。流道的串联增大了液冷板内流体的沿程压力损失,流体在平直的流道内换热强度不够充分,本文针对这2个问题(压力损失大和换热效率不高),引入了并联分支以降低压力损失,采取了多级阶梯深孔以提高换热效率。

1 常规S形深孔液冷板

常规S形深孔冷板包含1个入口、1个出口、1条进流路、1条回流路和1条出流路,其内部结构如图1所示,其中每条平直流道直径为4 mm,长度为750 mm。某型机载雷达最初采用该形式的冷板进行电子设备的散热,经设计仿真和实物测试验证,额定流量下冷板流阻偏大,冷板上最高温度与冷却液入口温度的温差超过了20 ℃。从数学计算和实践经验可知,冷板内流体流速的提高对换热性能的增强不明显,而且是有限的。尤其需要考虑的是,流阻同流速是平方关系,流速加大,冷板的流阻将显著增加[1]。而在额定流量下,该冷板的流阻已经接近供液系统的上限,因此依靠增大流量提高冷板换热性能的方法是行不通的。针对上述情况,文中主要从减小冷板流阻和提高换热效率2方面着手对冷板进行优化。

图1 常规S形深孔冷板内部流道示意图

2 优化设计

2.1 流阻优化

流阻是冷却媒介在冷却管道内流动时产生的压力损失,由管道摩擦损失和局部损失组成。摩擦损失是流体在管道内流动时受自身的粘性影响而形成的与管壁粗糙度有关的压力损失现象;而局部损失则是流道的流动方向、截面积大小以及形状发生变化时产生的流体压力损失。对S形深孔液冷板来说,由流道长度带来的摩擦损失远大于流道内的局部损失,本着抓大放小的原则,在此对局部损失不作优化考虑。流道的摩擦损失可由下式[2]进行计算:

式中:ΔP为损失压力,Pa;f为管道摩擦系数;L为直管道的长度,m;D为管道的当量直径,m;ρ为流体密度,kg/m3;V为流体在管道内的流速,m/s。

由于S形深孔冷板的结构形式和加工方法,在冷板厚度一定的前提下,管道直径无法大幅加大,而通过大幅度提高管壁的表面光洁度来减小管道摩擦系数也是不太可能的。由上式可以看出,压力损失与冷却介质流速的平方和管道长度成正比,在冷却介质流量不变的情况下,理论上若将原单路流路改为等截面的并联两路流路,则冷却介质的流速会降低到原来的一半,管道长度将为原来的1倍,流道的摩擦压力损失为原来的一半。如图2所示,改进后S形深孔冷板流道包含1个入口、1个出口,2条进流路、2条回流路和2条出流路,组成了1个并联“S”流道。由于流道并联结合处会额外增加一些局部损失,预计优化后的流道总流阻约为原来的三分之二。

图2 流阻优化的S形深孔冷板内部流道示意图

2.2 换热优化

在单相流体对流换热中,换热强度大小和边界层厚度成反比。管道进口段边界层较薄,因而换热强度较高,而随着平直管道的延伸,边界层的厚度会逐渐增厚,此时换热强度也会逐渐减弱[3]。关于这种情况,已有很多研究成果,其中文献[3]提到可采用带周向突出物的管道和插有螺旋片或开有螺旋槽的管道等来提高平直管道的对流换热效率。前者的原理是当流体流过管道壁面上存在的环状凸出物后,壁面的边界层发生分离,在越过环状凸出物后形成漩涡,之后再会合起来,继续前进,直到下一个环状凸出物,流体在管道中不断地重复这一过程[3-4]。环状突出物的存在可使流体边界层不断发生这种周期性的脱离、会合和发展的扰动过程[3-4],强化了传热过程。后者的原理是液体在插有螺旋片或开有螺旋槽的管道中流动时,会在近壁区产生旋转运动,不断扰动边界层,从而强化了传热过程。

S形深孔冷板的加工方法决定了上述2种方法均不容易实现。但经过仔细分析,发现用上述2种方法来强化换热的基本原理其实是一样的:通过不断扰动边界层,阻止其不断增厚,从而达到强化换热,提高换热效率的目的。基于此原理,在流阻优化后的冷板内部原平直的圆形管路上增加了多级阶梯孔,如图3所示。因每两级阶梯孔之间的直径变化较小,所以产生的局部压力损失小,冷板流阻也只是略有增加。但阶梯孔的收缩和扩张造成了管道内流体的扰动和二次流,破坏了原沿平直管道壁面逐渐增厚的边界层,从而达到了强化换热的目的。这种结构在工程上简单易行,且几乎不会增加制造成本。

图3 换热优化的S形深孔冷板内部流道示意图

研究表明,带环状凸出物的流道中流体的流动和换热过程均很复杂,没有相关的理论公式进行计算,一般通过试验对其参数进行确定。通常凸出物相对高度(凸出物高度与当量直径比)h/D≤ 0.1的低凸流道换热效果比h/D> 0.1的高凸流道换热效果好,而且低凸流道中流道流阻的增加量也比高凸流道中的低得多。除相对高度外,凸出物节距P也和流道的流阻和换热效率有关。一般来说,相对节距(凸出物节距与当量直径比)P/D>10才能使因凸出物而分离的流体边界层重新会合。根据冷板实际尺寸限制,分别取h/D为0.0375、0.05、0.075和0.1共4种情况进行有限元分析仿真,以便最终确定多级阶梯孔的参数。

3 有限元分析及试验验证

3.1 有限元分析

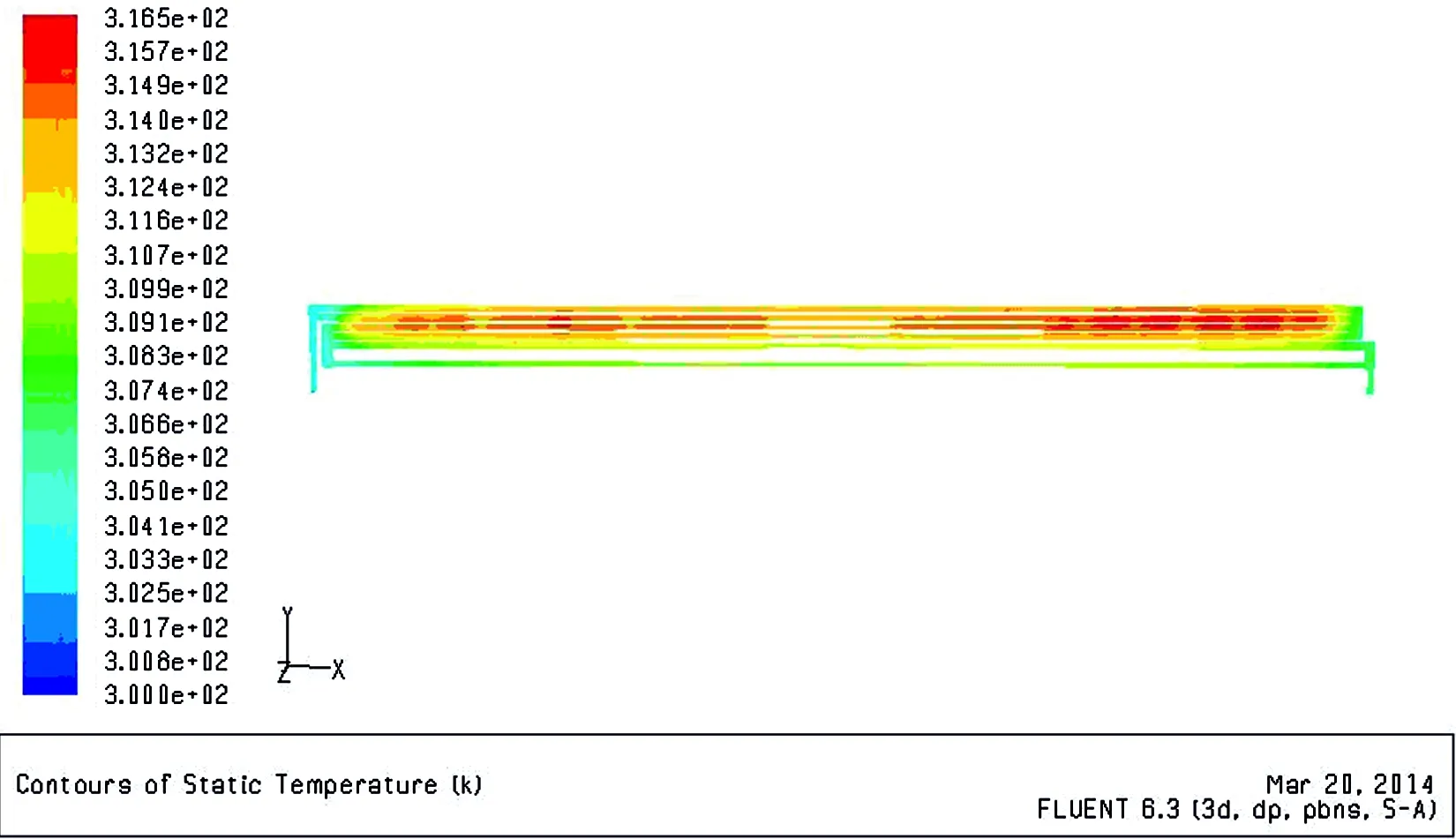

进行有限元分析时,采用GAMBIT作为前处理软件,分别对原常规冷板、只优化流阻的冷板、h/D= 0.037 5的冷板、h/D= 0.05的冷板、h/D= 0.075的冷板以及h/D= 0.1的冷板进行建模,冷板的建模完全和实际零件一致,省略冷板上部分局部通孔和圆角。其中,h/D= 0.05的冷板GAMBIT建模后划分的网格如图4所示,共有1794148个单元、1 726 552个节点,流道六面体单元占流道总单元数量的92%,壁面边界层第1层流体网格厚度取0.2 mm并以1.3的放大率往流道中心延伸。采用有限体积法的FLUENT6.3作为求解器和后处理软件,湍流模型设为Spalart-Allmaras,模型参数按默认值;求解时压力、流动采用二阶离散格式,其余离散格式默认;忽略热辐射作用。

图4 S形深孔冷板内部流道有限元建模

冷板材料为铝合金 3A21,其材料特性为:比热容C= 871 J/(kg·K),热导率k= 164 W/(m·K),密度ρ= 2.73 g/mm3。冷板流道两侧的总热源为680 W。冷却介质为航空冷却液,其材料特性为:比热容C= 3 000 J/(kg·K),热导率k= 0.252 W/(m·K),密度ρ= 1.09 g/mm3。冷却液流量为2.5 L/min。

分别对6种冷板模型进行求解,其流阻及最高温差具体见表1。其中h/D= 0.05冷板内部流道压力、温度仿真结果如图5和图6所示。

图5 h/D=0.05冷板流道压力仿真云图

图6 h/D=0.05冷板流道温度仿真云图

冷板节距/mm阶梯孔数阶梯孔直径/mm1234567流阻/MPa最大温差/℃常规S形75014——————0.18420.8只优化流阻75014——————0.11418.2h/D=0.037510074.94.64.344.34.64.90.10817.6h/D=0.05100754.64.23.84.24.650.11916.5h/D=0.075150554.43.84.45——0.11217.4h/D=0.1150554.23.44.25——0.14617.8

3.2 试验测试

出于型号经费和进度的考虑,根据仿真结果,选取只优化流阻的冷板和h/D= 0.05的冷板进行实物制造。在流量和热耗相同的条件下,对制造好的2种冷板和原先已生产的常规S形冷板进行对比试验测试,试验设备见表2。

表2 试验设备

试验时先将模拟热源按实际工作状态安装在冷板的两侧,接触面涂上高性能导热硅脂,在冷板的入口和出口与液冷源之间分别串接高精度压力测试仪,其读数的差值即为冷板的流阻。在冷板上取10个温度检测点,用数据采集系统检测和记录冷板达到稳态后的各点温度数据。

3.3 对比分析

整理归纳3种冷板试验得到的测试数据,并与有限元仿真的结果进行对比。3种冷板的流阻实测值均略大于仿真计算值,这应该是由串接高精度压力表所加的过渡段引起的;而最大温差实测值也均大于仿真计算值1.5 ℃左右,这应该是由于仿真时未考虑导热硅脂的热阻而导致的。但试验结果与仿真结果的趋势是一致的,具体见表3。

表3 S形深孔冷板优化前后流阻和最大温差对比

注:冷却液流量为2.5 L/min,冷板总热耗为680 W。

表3中无论是计算值还是实测结果均表示:最终优化后的h/D= 0.05冷板的流阻降为原常规S形深孔冷板压力的2/3左右;冷板上最大温差下降了4.5 ℃左右;与只优化流阻的冷板相比,h/D= 0.05冷板的流阻增加不到5%,而其最大温差却下降了2 ℃左右。最终优化后冷板的流阻显著降低,而其换热效率则明显提高,达到了优化的目的。

4 结束语

根据有限元仿真和试验测试结果,最终选取h/D= 0.05的冷板进行装机使用,其散热性能可靠,达到了整机要求。从常规S形冷板的优化设计过程可得出:采用并联分支和多级阶梯深孔可以起到降低流阻和提高换热效率的作用,尤其是多级阶梯深孔流道在h/D= 0.05左右时换热效果相对较好,这与相关文献中提出的浅槽螺纹槽管优化参数h/D为 0.04~0.05相类似。由于时间关系,本文未对凸出物相对高度h/D与节距P之间的关系做进一步探索,这有待后续的深入研究。

[1] 杨冬梅,徐德好. 液冷冷板的研究[J]. 电子机械工程,2006, 22 (1) : 4-6.

[2] 邱成悌,赵惇殳,蒋全兴. 电子设备结构设计原理[M]. 南京: 东南大学出版社, 2005.

[3] 林宗虎. 强化传热技术[M]. 北京: 化学工业出版社,2006.

[4] 安越里. 螺纹槽管错列管束的传热特性及流动阻力特性研究[D]. 山东: 山东大学, 2006.

解金华(1979-),男,高级工程师,主要从事机载雷达结构设计工作。

邹吾松(1983-),男,工程师,主要从事机载雷达结构设计工作。

Optimization Design of an Airborne S-shape Deep Hole Liquid Cooling Plate

XIE Jin-hua1,2,ZOU Wu-song1,2

(1.SchoolofMechanicalandPowerEngineering,ShanghaiJiaotongUniversity,Shanghai200240,China;2.AVICLeihuaElectronicTechnologyResearchInstitute,Wuxi214063,China)

S-shape deep hole cold plates are widely used in forced liquid cooling airborne avionics. From the structure analysis of conventional S-shape deep hole cold plate, its series connected and long straight flow channels will result in high pressure loss and low heat exchange efficiency. Therefore, in optimization design of an airborne S-shape deep hole cold plate, parallel branches are adopted to reduce the flow resistance, multistepped holes are set in the flat DC channel to increase the heat exchange efficiency and the double-inlet, double-circuit and double-outlet structure of the cold plate are adopted. Finite element simulation and test verify that the ratio of the height and equivalent diameter of projection should be 0.05 to optimize the stepped hole. After optimization, the flow resistance of the cold plate decreases by 1/3, the maximum temperature difference falls by 4.5 ℃. The results of onboard application indicate that the optimized cold plate has good and reliable heat dispersion performance, which has achieved the goal of optimization design. The optimization method can provide some reference for optimum design of the similar S-shape long straight flow channel cold plate.

S-shape deep hole cold plate; parallel branches; multistepped deep hole; optimization

2014-04-02

V243

A

1008-5300(2014)04-0001-04