主机快减负荷逻辑的优化与实现

姚秀娟

(华电国际邹县发电厂,山东 邹城 273522)

1 问题的提出

华电国际邹县发电厂(以下简称邹县电厂)#1机组于1985年投产,锅炉为1 000 t/h亚临界压力中间再热自然循环单炉膛燃煤汽包炉,汽机为亚临界、中间再热、四缸、四排汽、冲动凝汽式335 MW机组。邹县电厂#1机组的脱硫装置于2010年投产,按照山东省环保局鲁环办函〔2012〕106号文《关于做好燃煤机组脱硫烟气旁路拆除工作的通知》的要求,将#1机组的脱硫旁路挡板全部拆除。

1.1 脱硫侧相应逻辑的修改

旁路挡板拆除后,为适应设备的变动,脱硫侧相应的逻辑应进行修改。

(1)取消以下烟气脱硫(FGD)保护条件:锅炉主燃料跳闸(MFT)信号,增压风机出口烟气温度高高延时10 s,增压风机入口原烟气压力高高延时30 s,增压风机入口原烟气压力低低延时30 s,4台浆液循环泵全部跳闸和增压风机跳闸。

(2)当吸收塔入口烟温高于180 ℃时,增加联锁投入事故喷淋、联开除雾器冲洗水门。

(3)当4台浆液循环泵全部跳闸、吸收塔入口烟温高于80 ℃且延时10 s时,增加MFT。

(4)当吸收塔入口烟温高于180 ℃且延时10 s时,增加MFT。

(5)当增压风机出口烟气温度高高(高于180 ℃)时,增加报警。

(6)当增压风机入口原烟气压力高高(高于1 500 Pa)时,增加报警。

(7)当增压风机入口原烟气压力低低(低于-1 500 Pa)时,增加报警。

(8)增压风机保护。增压风机轴承温度高保护逻辑修改,改为任意2个轴承温度高于90 ℃跳闸。取消增压风机电动机轴承温度高保护,改为高于80 ℃一级报警,高于90 ℃二级报警。取消增压风机电动机线圈温度高高保护,改为高于95 ℃一级报警,高于115 ℃二级报警。取消增压风机轴承水平、垂直振动大保护,改为二级报警。取消增压风机运行60 s后原烟气挡板全关保护。取消FGD保护动作保护。取消净烟气挡板全关保护。取消增压风机控制油压低保护,改为二级报警。

(9)原脱硫旁路挡板改为增压风机小旁路门,保持其原有的快开慢关功能,快开按钮保留,增压风机小旁路快开条件为增压风机停运及增压风机跳闸条件。增压风机入口原烟气挡板修改逻辑带有中间停功能。

(10)原烟气挡板允许开条件:取消净烟气挡板全开条件和烟气系统启动允许。

(11)原烟气挡板允许关条件:取消上部或下部旁路挡板全开;增加吸风机全停及增压风机停运。

(12)原烟气挡板保护关条件:取消增压风机停运且上下部旁路挡板全开。

(13)净烟气挡板允许开条件:取消烟气系统启动允许。

(14)净烟气挡板允许关条件:取消旁路挡板全开;增加风机停运条件,修改为增压风机停运且吸风机全停。

(15)净烟气挡板联锁关条件:取消增压风机停止延时1 800 s与吸收塔烟气排空电动门开。

(16)增压风机动调强开条件:增加增压风机跳闸且任一油泵运行。

(17)增压风机动调强关条件:取消增压风机停运;取消增压风机动叶手动并全关。

(18)增压风机动调禁止增减条件:当增加无增压风机动调强开指令且原逻辑中的其他条件触发时,方可禁止增减。

(19)浆液循环泵保护条件:取消浆液循环泵电动机定子线圈温度高于140 ℃报警,改为高于95 ℃一级报警,高于115 ℃二级报警。

(20)脱硫的顺控逻辑中的烟气启动条件:取消浆液循环泵至少2台运行;取消无FGD保护信号;取消任一引风机运行;取消无炉跳闸信号。

(21)增加吸收塔入口烟温至主机分散控制系统(DCS)显示。

(22)增加FGD出口NOx质量浓度至主机DCS系统显示。

(23)增加增压风机停运信号至主机DCS系统显示。

在主机MFT中,增加FGD保护条件,在脱硫DCS中,相应逻辑将所有需要MFT的保护条件综合为FGD保护动作,将3个输出信号至主机DCS,在主机MFT逻辑中,做出三取二判断后,发FGD保护动作MFT信号。

1.2 吸收塔入口事故喷淋装置逻辑修改

入口烟温高于175 ℃联投事故喷淋,排烟温度低于130 ℃联停。4台浆液循环泵全停,联投事故喷淋,排烟温度低于80 ℃联关。1台浆液循环泵运行,联投事故喷淋,排烟温度低于80 ℃联关事故喷淋。工作结束后,系统可以运行。

当脱硫系统旁路挡板拆除后,若脱硫增压风机跳闸,整个脱硫系统的烟道阻力会使吸风机超负荷运行,严重时会导致吸风机喘振,从而使炉膛压力上升至锅炉MFT动作值,由于脱硫集控室和主机集控室都是分开设置,运行人员的紧急操作难度非常大,很难避免机组停运。现在国内还没有成熟的逻辑来应对这种情况。因此,当旁路挡板拆除后,还需要设计这样一套逻辑:当增压风机跳闸后,能够根据增压风机、吸风机的出力以及整个脱硫系统的阻力等实际情况,使机组自动执行减负荷等一系列动作,这套逻辑笔者姑且称之为快减负荷(RB)逻辑,当增压风机跳闸时,RB逻辑动作,使相应的排粉机跳闸,减少燃料量的输入,机组目标负荷降低,机组减负荷,从而保证吸风机乃至整台机组的安全运行。

2 RB保护动作目标值的确定

逻辑搭建完成后,通过试验来验证逻辑的正确与降负荷的目标值是否合适,机组的主要参数是否都在允许的波动范围内(如炉膛压力、主蒸汽温度、主蒸汽压力、增压风机出口烟气温度等)。为验证增压风机在停运状态下吸风机的带负荷能力及确定增压风机跳闸RB逻辑保护动作目标参数,需要进行#1锅炉吸风机带负荷出力试验。

2.1 试验已知条件

当增压风机入口原烟气烟道安全门动作值为2 000 Pa时,试验压力定为1 500 Pa,增压风机旁路设计烟气通流能力为60%。

2.2 试验状态

增压风机原烟气挡板门及增压风机动调关闭、增压风机旁路挡板及增压风机出口挡板开启。增压风机原烟气挡板门及增压风机动调、增压风机旁路挡板、增压风机出口挡板门开启。

2.3 试验要求

分别记录上述2种状态下相关运行参数:机组负荷、吸风机(送风机)动调开度、吸风机(送风机)电流、增压风机入口挡板门前原烟气压力、增压风机出入口风压、甲乙吸风机动调风压、吸收塔出口烟压。

2.4 试验步骤

(1)保持增压风机原烟气挡板门及增压风机动调关闭、增压风机旁路挡板及增压风机出口挡板开启状态。

(2)逐渐提高机组负荷及甲、乙吸风机出力,增压风机入口原烟气挡板门前压力应达到1 300 Pa,记录相关运行参数一次。

(3)缓慢开启增压风机入口原烟气挡板门。

(4)原烟气挡板门全开后,缓慢开启增压风机动调至100%。

(5)继续增加带机组负荷,增压风机入口原烟气挡板门前压力应达到1 500 Pa,稳定机组负荷,记录相关运行参数。

(6)在试验过程中,应保持增压风机轴承冷却,风机及风机油泵在运行状态,以防止增压风机轴承温度超限。

(7)缓慢关小增压风机动叶开度至全关,然后逐渐关小增压风机原烟气挡板门至全关。增压风机动叶及增压风机原烟气挡板门在关小过程中,若烟道压力超过1 500 Pa,则适当降低机组负荷及吸风机出力,控制其压力不超过1 500 Pa。

(8)待增压风机动叶及增压风机入口原烟气挡板全关后,若满足增压风机启动条件,则启动增压风机。

(9)缓慢开启增压风机入口原烟气挡板门至全开,缓慢增加增压风机出力,同时缓慢关小增压风机旁路挡板直至全关。

(10)增压风机出力正常后,保持增压风机入口负压在-200~-100 Pa。

通过试验,确定降负荷的设定目标值为200 MW。

3 逻辑的搭建

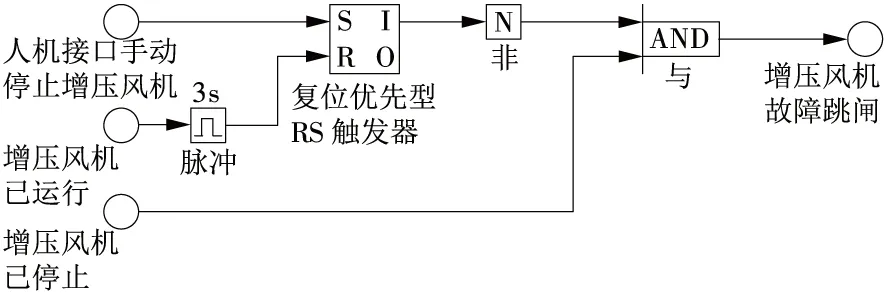

在脱硫DCS内组态增压风机故障跳闸的逻辑:非运行人员手动停运增压风机而增压风机跳闸。增压风机故障跳闸信号逻辑判断如图1所示。

图1 增压风机故障跳闸信号判断

在图1中,人机接口手动停止增压风机为运行人员在脱硫DCS的操作员站上手动操作停止增压风机。

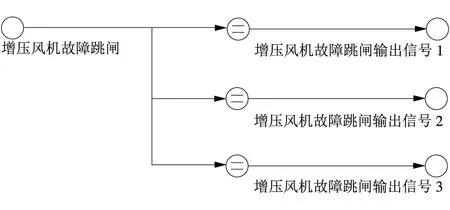

图2为增压风机跳闸信号至主机DCS的逻辑。送出的3个D/O信号遵循危险分散的原则,分别布置在不同的D/O卡件上。

图2 增压风机跳闸信号至主机DCS逻辑

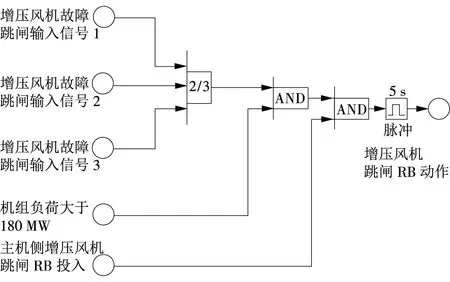

在主机DCS侧接收这3个信号为DI点,同样也分散在不同的DI卡件上,做三取二逻辑判断增压风机跳闸,逻辑如图3所示。

图3 主机DCS侧增压风机跳闸RB逻辑

脱硫DCS来3个增压风机故障跳闸信号,在主机DCS侧进行三取二判断,当前负荷大于180 MW,增压风机跳闸且主机侧增压风机跳闸,RB逻辑投入,那么发5 s的脉冲(BO05)到RB回路中去,同时连至锅炉炉膛安全监控系统(FSSS)逻辑中去切粉和投油:切粉即跳排粉机,按照D排、C排、A排的先后顺序来跳闸,直至剩下2台排粉机运行,运行人员可根据机组的实际情况选择RB逻辑时投入油一层#1角和#4角,油一层#2角和#3角,油二层#1角和#4角,油二层#2角和#3角;同时连至机组负荷指令计算回路中去电感数字转换器(LDC):LDCOUT模块,当增压风机RB逻辑发生时,自动将机组负荷指令设置为200 MW。

上述增压风机RB逻辑后的切粉和投油的逻辑与原有的送吸风机RB逻辑、给水泵RB逻辑后切粉和投油的逻辑完全一致,符合常规RB逻辑后切粉和投油的逻辑理念,也符合运行人员的习惯。

4 RB逻辑修改后的试验

为考验增压风机在停运状态下吸风机的带负荷能力及确定增压风机跳闸RB保护动作目标参数,需要进行#1锅炉吸风机带负荷出力试验,试验完毕后,减负荷的目标值设为200 MW。

2012-11-14 T 18:54,#1机组负荷240 MW,甲、乙、丙制粉系统运行,做#1机组脱硫增压风机RB试验。就地手动停用脱硫增压风机,RB保护动作,脱硫增压风机旁路联开正常,联停丙制粉系统,自动投入油一层#2,#4油枪。在RB保护试验期间,#1锅炉炉膛压力最大变至-275 Pa。整个试验过程脱硫侧与主机侧主要热力参数稳定。

4 结论

脱硫旁路挡板取消后,主机RB逻辑能很好地适应脱硫机组拆除旁路挡板后的实际运行要求。当脱硫增压风机故障跳闸后,使用RB可自动进行一系列减负荷动作。热控人员可根据设备变化后的实际情况,研究探索配套的逻辑优化方案,使之更好地服务于现场设备,使机组能自动应对脱硫增压风机故障跳闸异常情况,保证机组安全运行,减少非计划停运。

参考文献:

[1]陈霄峰,张来平,杨保卫.基于CFB锅炉特性的风机RB控制逻辑优化[J].自动化仪表,2010(6):42-44.

[2]李宏,刘卫国,李泉.600 MW机组RB逻辑的分析与优化[J].浙江电力,2008,27(6):40-42.

[3]赵军,侯丽萍.亚临界机组RB控制逻辑的优化[J].热力发电,2010(11):69-72.

[4]邓庆松,刘政权.鄂州电厂300 MW机组RB逻辑问题与分析[J].湖北电力,2000,24(3):26-28.