某型飞机燃油系统满油告警故障的分析与预防

王占勇,周凯,郭刚

(海军航空工程学院青岛校区,山东青岛266041)

燃油系统在飞机上是一个庞大且复杂的系统。发动机工作时,为使飞机重心保持在规定的范围内,飞机上的各组油箱的燃油均按设定的顺序依次输往主组油箱;主组油箱中燃油再通过供油泵统一供往发动机使用。基于增大飞机航程和留空时间的考虑,飞机一般都带有副油箱。当执行作战飞行任务时,挂副油箱的飞机在进入战斗空域时可以投掉副油箱。为减少不必要的损失,发动机起动后,要求须优先使用副油箱的燃油。

飞机机身各组油箱的燃油主要是以离心泵为动力输往主组油箱,而副油箱的燃油都是靠增压空气为动力输往主组油箱的。某型飞机增压空气引自发动机的压缩空气,经副油箱安全活门调节后,以0.088~0.103 MPa的压力向副油箱增压。然而,该型飞机在装挂副油箱进行地面试车和空中飞行时,时常发生满油和满油告警灯亮的故障。据统计,该故障发生的比较普遍且难以排除,是该型飞机的多发性和危险性故障,故障后会给地面维护和飞行造成较大的安全隐患,已引起各部门高度关注。

1 故障现象

某型飞机在装挂副油箱试车和飞行训练中,都出现过副油箱油尽时主油箱满油和满油告警灯亮的故障现象。具体情况是:飞机悬挂3个副油箱飞行或地面试车检查过程中,当飞机在机翼副油箱油尽信号灯亮时,出现主油箱满油和满油告警灯亮现象,燃油从机身油箱增压安全活门和安装在机身上部的机身油箱加油通气活门部位向机外排出,且机翼副油箱油尽信号灯反复亮灭,当机身副油箱接替输油时恢复正常;待到机身副油箱油尽时,此时又出现主油箱满油溢油和告警灯亮的相同现象,且机身副油箱油尽信号灯也同样反复亮灭。

2 输油控制原理

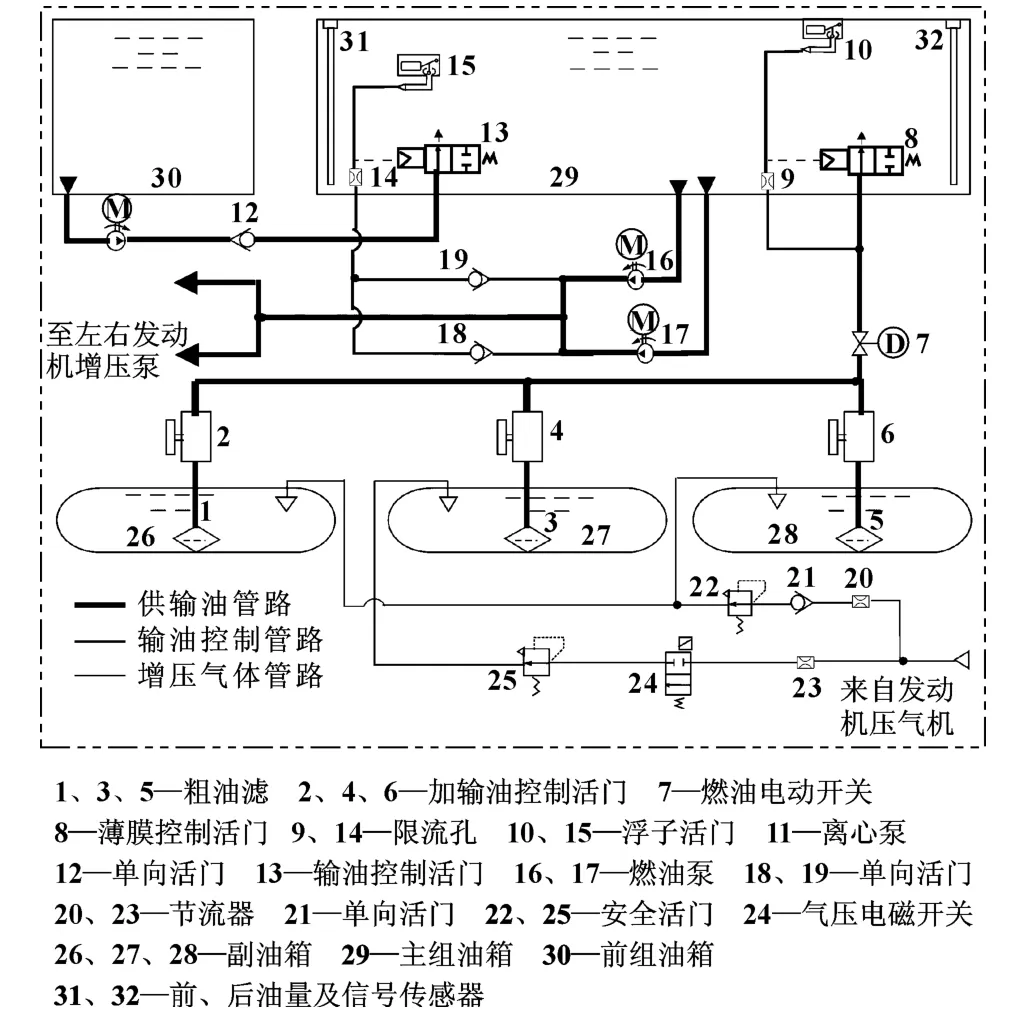

飞机燃油的消耗是按确定的顺序进行的,各组油箱输送到主燃油的顺序控制是自动完成的,依次为机翼副油箱、机身副油箱、前后组油箱,最后是主组油箱。该型飞机输油系统的部分组成与原理如图1所示。

2.1 副油箱输油控制

副油箱燃油的输送动力是借助于副油箱中比机身油箱增压值高的增压空气压力,将燃油压出副油箱,增压空气引自发动机第八级压气机。副油箱的输油是由主组油箱内最高位置的浮子活门10、主油箱下部的薄膜控制活门8经导管连接后,联合控制完成,机翼副油箱与机身副油箱的前后顺序是通过电气系统控制机身副油箱的气动增压实现的。

图1 某型飞机输油系统部分组成与原理

(1)机翼副油箱输油控制

发动机压气机工作后,增压气体经节流器20、单向活门21、安全活门22,进入机翼副油箱26、28,使其增压形成输油动力。机翼副油箱内的燃油经粗油滤1、5至加输油控制活门2、6,加输油控制活门的输油入口感受有燃油时,该活门打开,燃油输至薄膜控制活门8。当主油箱内油面低于浮子活门10时,浮子活门打开,将控制管路内油压和主油箱底部的薄膜控制活门膜腔内的油压经浮子活门泄掉,输油管内的油压推动薄膜控制活门打开,机翼副油箱开始向主组油箱输油。同时,主油箱内的燃油由两个供油泵16、17一起向飞机左右发动机供油。

当该副油箱内燃油输尽时,造成副油箱输油管的吸油口离开了燃油,增压空气进入加输油控制活门2、6,加输油控制活门入口电容传感器感受空气后,控制活门关闭,机翼副油箱停止输油。

(2)机身副油箱输油控制

在加输油控制活门2、6关闭的同时,发出信号使气压电磁开关24断电通电关闭,气路打开。增压空气经节流器23、气压电磁开关24、安全活门25,进入机身副油箱27,产生机身副油箱向主组油箱输油的动力。

机身副油箱内的燃油经粗油滤3至加输油控制活门4,加输油控制活门的输油入口感受有燃油时,该活门打开,机身副油箱27开始向主组油箱输油。同理,当机身副油箱油尽时,加输油控制活门感受增压空气后关闭活门,防止增压空气进入主组油箱。

2.2 前组油箱输油控制

前组油箱输油控制是由主油箱内的浮子活门15控制主组油箱内的输油控制活门13实现向主组油箱输油,浮子活门的安装位置略低于浮子活门10。机身副油箱停止输油后,随着燃油泵16、17不断向发动机供油,主油箱燃油面下降。当主组油箱油面降至浮子活门15位置时,浮子活门开始泄压,主油箱内的输油控制活门13打开,则前组油箱输油。前组油箱中的燃油,由安装在前组油箱下部的离心泵11为动力,将燃油经单向活门12、输油控制活门13输往主组油箱。

2.3 发出满油信号

当主组油箱油面由于输油失控造成主组油箱出现满油故障时,装在主组油箱内的前油量及信号传感器31和后油量及信号传感器32同时发出满油故障信号,使装在飞机座舱内右仪表上的红色“满油”告警灯亮。

当该灯亮时,表示主组油箱内油面已超出正常位置,此时飞机燃油系统为输油故障状态,飞机燃油电气控制系统进行工作如下:①将自动切断前组输油泵11、后组油箱输油泵,并使3个副油箱的加输油控制活门断电关闭,停止向主组油箱输油;②同时,燃油电气控制系统的满油继电器工作,机翼、机身副油箱油尽信号灯电路被断开,信号灯熄灭。

随着发动机连续不断供油,主组油箱燃油面下降,满油告警灯又熄灭。飞机燃油电气控制系统恢复满油前状态,自动接通断开的部附件。

当燃油系统的故障不排除,燃油电气控制系统继续工作,附件通断频率太高,将损坏控制继电器、油泵电机的寿命。

3 故障原因分析

根据故障现象判断造成飞机副油箱输油油尽时,主组油箱满油告警灯亮和向机身外部溢油的直接原因是主油箱确实出现满油情况并且燃油涌进了增压通气管路;从工作原理方面看,造成主油箱满油和告警灯亮故障的主要因素有以下几点。

3.1 加输油控制活门不能及时关闭油路

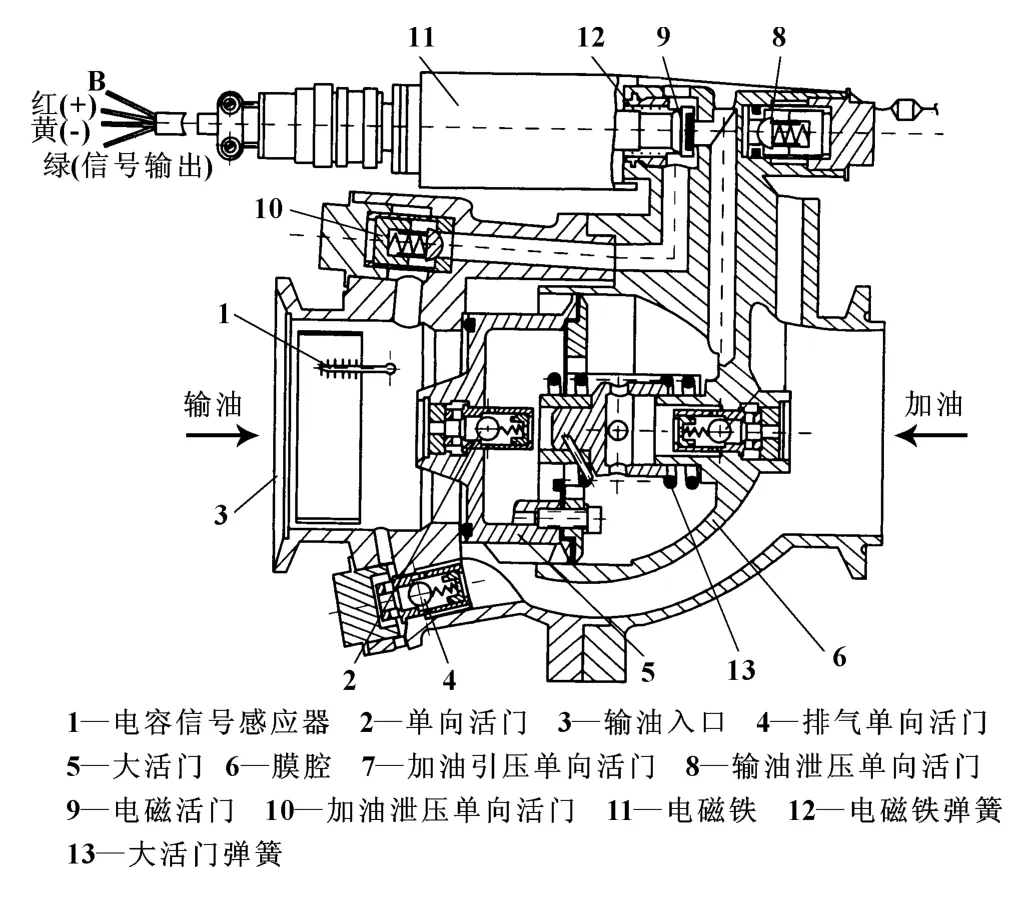

加输油控制活门全机共3台,控制机翼副油箱输油2台,控制机身副油箱输油1台。图2为其结构原理图,图中下部为机械控制部分,上部为电气控制部分,输油入口3处有一个比较灵敏的电容信号感应器1,遇燃油就接通电气控制电路打开大活门5,遇压缩空气就断开电路关闭大活门5。其功用是通过控制大活门5的打开和关闭,实现对以增压空气为动力的机翼副油箱和机身副油箱的输油与压力加油控制,输完油后关闭活门并且发出油尽信号。

图2 加输油控制活门结构原理图

增压输油时,存留在输油入口管路的气体在增压压力作用下,由排气单向活门4排出,燃油从进入活门输油口3,电容信号器1感受到燃油后,向输油电磁铁11发出电信号,电磁活门9打开,从输油引压单向活门2进入大活门5腔内的燃油,经过电磁活门9,推开输油泄压单向活门8流入出口 (低压区),活门腔泄压,大活门5在增压的燃油压力作用下克服大活门弹簧13的预压力打开,实现输油功能。当输油完毕后,增压空气进入输油口,电容信号器1感受到气体后,向输油电磁铁11发出油尽信号,切断电磁铁的电源,电磁活门9关闭,大活门5在大活门弹簧13的作用下关闭,停止输油,同时副油箱油尽信号灯亮。

加输油控制活门有一个配套的电容信号器组件。该组件对活门入口电容信号器的信号及压力加油控制信号处理后,控制电磁铁11通电或断电及发出油尽信号等。

造成主组油箱满油的主要原因是加输油控制活门关闭功能失效,达不到设计指标。加输油控制活门在输油油尽时,执行机构大活门5不能按设计要求,完成及时关闭油路的功能。其传感与控制机构,即电容传感器1遇到油气混合液后,不能及时有效断开控制电路或出现反复通断震荡,使加输油控制活门不能有效关闭,导致大量增压空气从主组油箱底部快速鼓进,主油箱出现翻腾、激荡和泡沫等剧烈扰动现象,使主组油箱的前后满油传感器31和32同时接通。同时,过多的燃油会涌入增压通气管路,导致燃油从机身油箱增压安全活门、机身增压通气活门排气口等部位排出燃油。

3.2 副油箱输油控制浮子活门安装位置较高

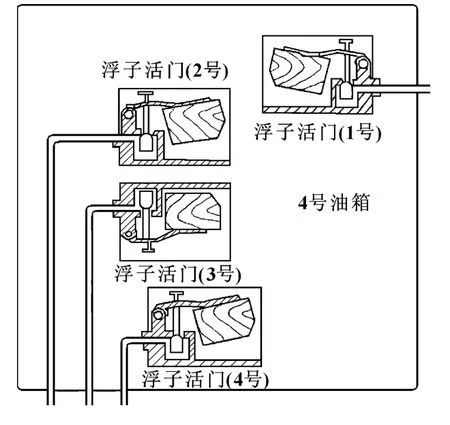

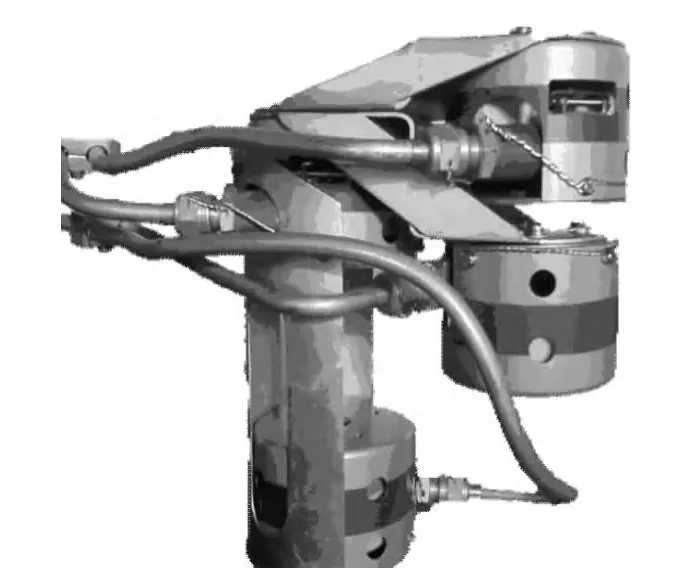

在主组油箱顶部左侧装有一浮子活门组,其布局如图3所示,实际安装效果如图4所示。其功用是根据安装在主组油箱上部的不同高度的4个浮子活门感受油面位置的变化,控制相应的附件打开或关闭。自上至下依次是1号、2号、3号和4号浮子活门,1号浮子活门是控制机翼、机身副油箱输油,2号浮子活门控制前组油箱输油 (3号、4号浮子活门分别控制其他组油箱输油)。

图3 浮子活门组布局图

图4 浮子活门组实际安装效果图

按设计的地面常温试车飞机的消耗顺序,副油箱输油时机是在主组油箱油量指示1 105 kg左右。实测发现,出现满油故障现象的飞机副油箱输油时机一般在主组油箱油量指示1 180 kg左右,超过标准值75 kg左右。显而易见,造成该问题的原因是主油箱内的输油控制浮子活门组安装位置比较高。按照飞机正常载油带3个副油箱方案,其耗油顺序是,先消耗主组油箱135 kg,燃油后再由副油箱向主组油箱输油,这个时机主要由1号浮子活门的安装高度决定,安装位置高则造成副油箱输油时机偏早、主油箱油面相对较高 (主油箱剩油指示值大)。同理,安装位置低则造成副油箱输油时机偏晚、主油箱油面相对较低(主油箱剩油指示值小)。

3.3 浮子活门组缺乏抗干扰防护

浮子活门无防干扰措施。由于主油箱内的4个浮子活门的安装位置及活门本身结构的原因,在增压空气进入主油箱形成油液剧烈扰动现象,油液平面起伏不定,且由于1号、2号浮子缺口正对气体震荡的方向,受到强烈干扰,1号、2号浮子安装位置图3、图4所示。2号浮子活门受到干扰后,浮子活门会迅速泄压,使主油箱内的输油控制活门打开,则前组油箱提前输油。前组油箱中的燃油,由安装在前组油箱下部的离心泵为动力输往主组油箱,输油流量为35 000 L/h,远高于机翼副油箱、机身副油箱分别为23 000 L/h、18 000 L/h的输油流量,容易使主组油箱过早形成满油情况。

4 结论与建议

综上所述,造成飞机输油时满油警告灯亮的原因是多方面的。减少和消除该隐患,应从优化加输油控制活门设计、降低浮子活门组的安装位置和改进浮子活门组的干扰防护等方面入手。建议采取以下措施:

(1)改善加输油控制活门的特性

建议厂家进一步改进和优化加输油控制活门的设计,提高活门的稳定性和可靠性。优化设计为:①在确保加输油控制活门执行机构大活门5能可靠打开的前提下,增大大活门弹簧13的预压力,提高加输油控制活门的关门力,使副油箱油尽后迅速并可靠关闭,减少增压空气进入主油箱的量;②当加输油控制活门在输油油尽时,由于电容传感器组件设计有一延时电路,不能立即关闭活门,所以在这个延时时间内有大量的增压空气进入主组油箱,干扰了输油控制。因此,应适当缩短输油油尽时电容传感器组件内延时电路控制的关闭时间。

(2)降低1号浮子活门打开泄压时的高度,延缓机翼副油箱和机身副油箱的输油时机,适当减少主组油箱的实际油量。因主油箱内的浮子组安装位置较高,使副油箱输油时机过早,副油箱输油时主组油箱燃油面偏高,容易造成主组油箱满油故障。因此,应适当降低浮子组的安装高度,下降约15 mm为宜。

(3)在输油控制系统浮子活门组的上部1号、2号浮子活门开口处的周围,加装防震荡片,消弱或消除增压空气进入主组油箱时对副油箱和主组油箱的输油顺序的干扰。

(4)在维护方面,建议把副油箱增压值调整至该范围的下限,即0.088~0.09 MPa为宜,减少单位时间内的增压空气的涌入量。

【1】杨风田.某型飞机培训手册[M].沈阳:中航工业第601研究所,2004.

【2】雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

【3】张贵林.某型飞机输油故障分析[J].青岛:海军航空工程技术,2011.