铸管厂球墨铸铁管烘干炉技术改造

朱镇钟

(圣戈班(马鞍山)管道系统有限公司,安徽 243000)

铸管厂球墨铸铁管烘干炉技术改造

朱镇钟

(圣戈班(马鞍山)管道系统有限公司,安徽 243000)

随着铸管机的生产能力从14万吨增加到20万吨,烘干炉已不能满足生产与工艺要求,铸管出炉温度只有40℃左右,无法烘干固化表面防腐层,导致表面质量较差。在减少投资和运营成本的前提下,对烘干炉的燃烧系统、热风循环系统、控制系统进行改造。在不改变炉体整体结构与尺寸的情况下,把原有加热与循环系统分离的方式改为加热循环一体式。热风系统由原来的从头部到尾部的大循环方式改为上下对吹,中部回风的方式,提高风速及对流换热系数,使炉温从50℃升高到了100℃,铸管出炉温度达60℃以上,保证了扩能后的生产能力。

球墨铸铁管;烘干炉;设备改造;扩能;设计

离心铸管机生产出的球墨铸铁管的外喷涂工序包括铸管预热、外喷涂、烘干固化和检验包装工序[1]。球墨铸铁管的外表面防腐蚀效果直接影响着铸铁管的使用范围和寿命,同时也影响着铸管的外观质量[2]。烘干炉就是起着对外表面防腐层烘干固化的作用。

由于铸管产能的提高,现有的烘干炉的能力不能满足要求,铸管烘干固化效果不理想,成品管表面上会留下轨道印记,防腐层容易破坏。为了改变这种现状,通过对烘干炉的研究与计算,在以最少成本来实现目标的前提下,保持炉体尺寸和整体结构不改变,只对燃烧系统与热风循环系统以及控制系统进行改造,满足工艺和产能的要求。改造投入使用后,经过三年多的生产实践证明,取得了预期效果。

1 烘干炉的工作原理与组成

1.1 烘干炉的工作原理

烘干炉是大型低温热空气循环工业炉[3],总长16.5 m,适用于 DN100 mm ~DN600 mm,长度6 000 mm的铸管。图1为烘干炉原理图。

天然气通过烧嘴6在燃烧室内燃烧,由助燃风机把燃烧室内的热量带到循环管道内,然后由循环风机10把热空气从烘干炉的尾端吹入炉内,经喷涂后管道通过链式输送机从烘干炉头部进入,被循环的混合热气干燥,达到工艺要求后,出炉。设在炉顶的轴流风机,从炉头抽出干燥、过管道后温度有所降低的循环气体。低温循环气体与通过燃烧室燃烧产生的高温烟气混合,形成高温循环气体,从炉尾部进入炉内,干燥管道。炉温由热电偶检测,PD数显温度调节仪输出控制信号,调节燃烧系统的天然气流量及燃烧温度来保持设定炉温的稳定。

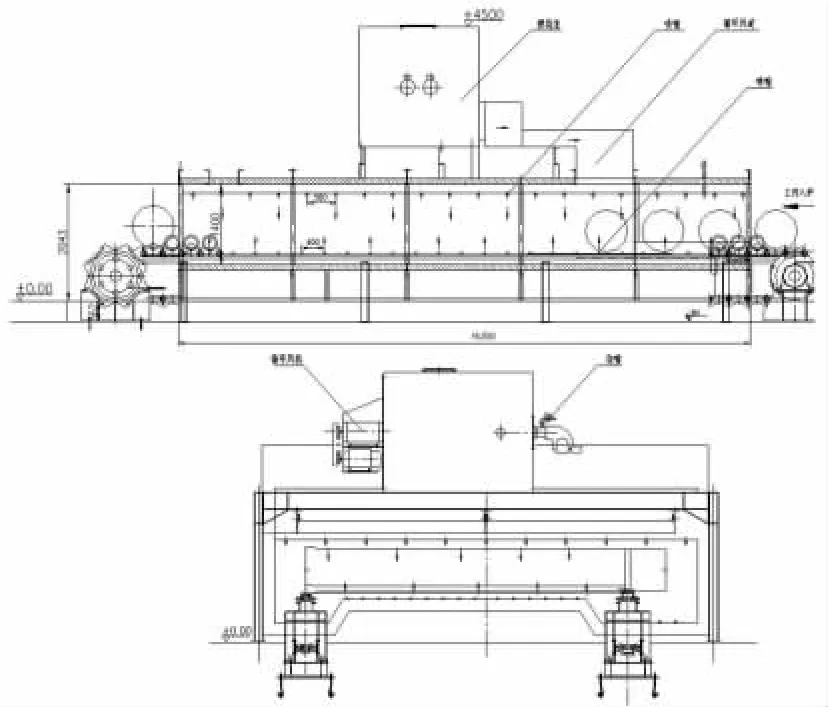

1.2 烘干炉结构组成

整个炉子尺寸为(16 500×9 000×4 200)mm,2个烧嘴,分别为320 kW。一台轴流循环风机,风量63 000 m3/h,全压630 Pa,助燃风机型号9-26No4.5A,炉体主要部分还有炉门装置、密封装置、工件输送装置等。图2是烘干炉的结构图。

烘干炉的炉内温度最大只能达到50℃,管道经过预热及喷涂后温度为40℃。铸管出炉温度没有什么改变,实现不了烘干固化的作用,成品表面质量比较差。为了解决这个问题,首先需要提高炉内温度,其次就是要提高换热系数,以实现铸管出炉后温度能在60℃以上,具有良好的烘干固化效果,提高表面质量。

图1 烘干炉原理图Figure 1 Principle drawing of drying furnace

图2 烘干炉结构图Figure 2 Structural diagram of drying furnace

2 烘干炉的改造

2.1 对原烘干炉的分析

(1)烧嘴能力

经计算原炉配备的烧嘴,在正常情况下,能满足供热要求。

(2)风机

现场使用的是轴流风机,轴流式风机不适合在这种工况下使用,虽然风机的额定风量满足要求,但由于风机风压选的比较低,导致实际的循环风量达不到工艺要求。对于风机流量,热风循环量是足够的,但使用轴流风机其风压太低,热风的循环量达不到风机能力。风机需要更换。

(3)风道

进出风道在炉顶,产品的下部加热不到,导致产品上下的温差很大。同时因风机风压很低,热风可能只在炉顶空间内循环(风量也不足),无法对产品进行全面烘干。而且顶部循环的方式,加上风速低,热风是层流方式流通,导致热交换率低,管体表面烘干效果差。根据热传递原理,需要把层流变成紊流,热传递效率才能提高[4]。

2.2 主要改造技术方案

(1)炉体的改造

炉体的改造主要是为了满足热风系统安装的要求,便于安装热风风道和燃烧装置。同时修护炉体的保温结构层,降低热量的损失。

(2)炉内热风系统改造

根据空气循环加热炉的设计理论,气流速度与对流给热系数有着密切的关系。气流速度越大,对提高炉温均匀性越有利。由于不同炉型结构的差别、气流途经的长短、室内或室外循环、保温层的设置和气流沿途温度逐步下降因素以及需要加热工件的形状、大小、薄厚等具体情况各异,采用气流循环次数能更确切地反映炉内气流速度与炉温均匀性的关系。循环次数越大,炉温均匀度越好。对于一般空气循环炉的炉温均匀度要求为±(3~5)℃时,循环次数应为(0.5~1.0)次/分钟。并且由于气流速度慢、循环次数低,再延长保温时间或提高加热温度,也不能改变炉膛、工件温度的不均匀性[5]。

而且根据强制对流传热原理[4],高速喷出的气流破坏固体表面的流体边界层,使其紊流化,极大地增加了空气侧的对流换热系数,从而提高了综合传热系数。

为此,对热气流循环系统采取如下的改造措施:

①拆除原有热风循环系统。采用全长16 m顶部、底部双向喷嘴送风,炉顶中部回风口集中回风。风速能达到2.5 m/s。炉内换热均匀,换热系数可达15 W/m2·℃。②拆除原有顶部风管,新增顶部风箱及风嘴,顶部风量约为总风量的1/3。拆除原有侧墙风管,新增侧墙风箱。新增底部风箱及风嘴,底部风量约为总风量的2/3。侧墙辅助送风。③取消原轴流风机,更换为离心风机,风量765 000 m3/h,提高风压至1 450 Pa,保证有足够压力、足够风量。

(3)热风循环系统改造

原来的热风循环系统与燃烧室是分离的,通过阻燃风机把热量带到循环热风循环系统内。这种结构导致热量损失比较大,而且燃烧室内的热量只有一部分参与热循环,使得炉温比较低,同时燃烧室内的热量一直比较高,燃烧室损坏比较快。为了解决这一问题,采用一体式循环加热系统,即由热风循环风机、燃气加热室、送回风管等组成。热风循环风机为嵌入式,热风循环系统安装在炉顶平台上,阻燃风机以及烧嘴的功率保持不变。图3是改造后的烘干炉结构图。

(4)电气控制系统

改造后的电气控制系统具有完善的联锁保护、超温报警等自控功能。控制系统设有手动/自动两种控制形式。当有非安全生产因素存在时,自动切断气源,保证安全。

温度控制和流量计量采用宇光智能仪表,温度预置后自动控制调节。热风循环系统设置3套测温装置,1套用于工作温度控制,两套用于温度显示。仪表配有485接口。

图3 改造后烘干炉结构图Figure 3 Structural diagram of drying furnace after innovation

主电气元件和面板按钮指示灯等采用施耐德产品,端子采用菲尼克斯,测温装置及其它元件均采用知名公司的产品。

(5)改造后技术参数

经过改造后,烘干炉能达到的技术参数如表1所示。从表中可见,改造后的加热功率不超过640 kW,但炉温提高到了100℃,管道出炉温度也能达到60℃以上,满足工艺要求。

表1 改造后的技术参数Tab le 1 Technical parameters of innovation

3 改造后的效果

改造完成投入正常运营后,加热功率不变,链速增加,当年产量由14万吨提高到20万吨。烘干时间缩短,在烘干炉炉体不变的情况下,对铸管长度方向的温度取点测量,温差≤1℃,铸管温度≥60℃。大幅提高外涂成品表面防腐层的质量,达到了设备改造的预期目的。

[1]曹俊锋,王华,王福兴,等.球墨铸铁管喷涂线预热炉设计[J].农业工程.2012,9.

[2]吴建伟,王海玲.球墨铸铁管外部防腐效果生产实践[J].铸造技术.2009,30(7).

[3]刘波,张杰哲,薛纪二,等.DN100 mm~400 mm球墨铸铁管涂敷线预热炉[A].2009全国机电企业工艺年会<厦工杯>工艺征文论文集[C].2009.

[4]第一机械工业部第一设计院.工业炉设计手册[M].北京:北京机械工业出版社.1981.

[5]张建鹰,常瑞强,董建萍,等.大型空气循环换热预热炉的系统改造[J].金属热处理.2009,30(3):101 -102.

编辑 傅冬梅

Technical Innovation of Nodular Cast Pipe Drying Furnace in the Cast Pipe Plant

Zhu Zhenzhong

As production capacity of castingmachine increasing from 140 thousand ton to 200 thousand ton,efficiency of drying furnacewas not sufficient for production and technical need,iron pipe discharged from furnacewas only 40℃ that corrosion preventive layer of solidification surface could notbe dried and result in bad quality.In order to reduce investment and operation cost,the heating system,thermalwind circulation system and control system of drying furnace have been conducted innovation.In the case of unchanged integral structure and size of furnace body,the primary heating and circulation separationmode was changed to the heating and circulation unitymode which was that the original large cycle way from top to bottom was improved to themode ofblow up and down andmiddle return air,which made furnace temperature increase from 50℃ to 100℃ and therefore temperature of cast pipe could exceed 60℃ to guarantee production capacity expansion.

nodular cast iron pipe;drying furnace;equipment innovation;production capacity expansion;design

TF06

B

2013—10—28