φ660 mm新型全自动钢管倒棱机自动送料机构的优化设计

(1.天津理工大学天津市复杂系统控制理论及应用重点实验室,天津 300384 2.天津理工大学机械工程学院,天津 300384)

(1.天津理工大学天津市复杂系统控制理论及应用重点实验室,天津 300384 2.天津理工大学机械工程学院,天津 300384)

自动送料机构是钢管端面铣头倒棱机的重要组成部分。本文针对新型厚壁、大口径全自动钢管倒棱机,运用ADAMS软件对其自动送料机构进行动力学仿真和参数化设计,优化设计后,使送料时升降过程最大推进力减少74.4%,平移过程最大推进力减少95.4%,使液压缸的选取能更合理。同时,两个送料过程的平均推进力分别也减少了41.8%和79.4%,极大的节省了能源。

优化设计;倒棱机;自动送料机构;仿真分析

0 前言

钢管在生产建设中具有十分重要的作用,其用量以几百万吨/年的速度增长。高质量、高附加值的钢管,尤其是如今使用需求很大的大口径、厚壁钢管,需对其进行端面铣头、倒棱、去毛刺等精整加工。钢管端面铣头倒棱机就是完成这一功能的专用机床[1]。该设备由铣头加工机构、自动送料机构及夹紧装置三大部分构成。本文采用ADAMS软件利用其参数表达式、参数化点坐标、运动参数化、使用设计变量等手段参数化建模,以机构运动过程中两处液压驱动提供的最大推进力和平均出力最小为优化目标,对φ660 mm新型全自动钢管倒棱机自动送料机构进行优化设计,最终获得结构最优化的自动送料机构[2]。

1 自动送料机构的工作过程

φ660 mm新型全自动钢管端面铣头倒棱机自动送料机构采用的是多杆机构,液压驱动。该机构以步进的方式依次将被加工的工件送至工作位置,同时将工作位置加工后的工件送出,其步进停顿的时间就是工件被加工的时间,自动送料机构与铣头加工机构及夹紧装置一起构成全自动生产设备,自动完成送进、送出工件到指定位置。

自动送料机构如图1所示,摆杆2、6长度相等,平行布置并由连杆5连接,支座8与连接板7的长度之和与支座1相等,故当活塞杆3伸出,推动摆杆2摆动时,整个机构构成平行四边形机构,可使支撑梁9水平上升;反之,当活塞杆3收回,支撑梁9将随机构的运动水平下降。在支撑梁9上装配有可水平移动的滑动小车10,滑动小车可随支撑梁9水平升降。当活塞杆14动作,带动摆臂13转动,通过拉杆12带动移动小车10沿支撑梁9水平来回移动。

图1 φ660 mm自动送料机构简图Fig.1Automatic feeding mechanism structure for φ660 mm steel tube

工作时首先活塞杆3伸出,带动移动小车10上升,上升到一定距离后接触钢管,移动小车上的钢管托架即图示V型槽可将钢管11托起,当继续上升到钢管脱离平头位置后,活塞杆3由接近开关控制停止第一行程运动,移动小车10及其钢管11在活塞杆14的带动下开始向右水平移动,移动距离为一个步进的位置,即两根钢管中心之间的距离为900 mm,如图1所示。水平移动完成后在接近开关的控制下活塞杆14停止运动,完成第二行程运动,之后移动小车10及钢管11在活塞杆3反向运动的作用下开始下降,下降到一定距离,钢管11由倒棱机夹紧装置的V型槽托住(图中未画夹紧装置),并由铣头加工机构开始对钢管两端进行铣头、倒棱等工作。自动送料机构的V型槽与钢管脱离后继续下降直到摆杆2、6回到起始位置,完成第三行程运动,最后橫移机构反向移动(向左)一个步进距离,完成最后一个行程运动,等待下一周期的送料运动。

2 自动送料机构的优化设计

2.1 优化目标

在ADAMS中建立的送料机构模型如图2所示,对其整个送料过程(即4个行程)进行动力学仿真。为了真实反映整个送料机构的实际工作过程,需对模型中活塞杆3和14上的两个运动建立速度-时间的分段函数关系。

图2 送料机构模型Fig.2Feeding mechanism model

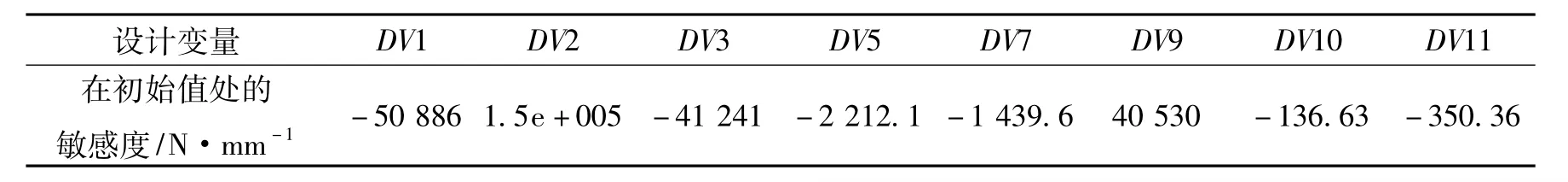

在ADAMS/View中,可利用IF函数[3]实现上述目标,表达式为

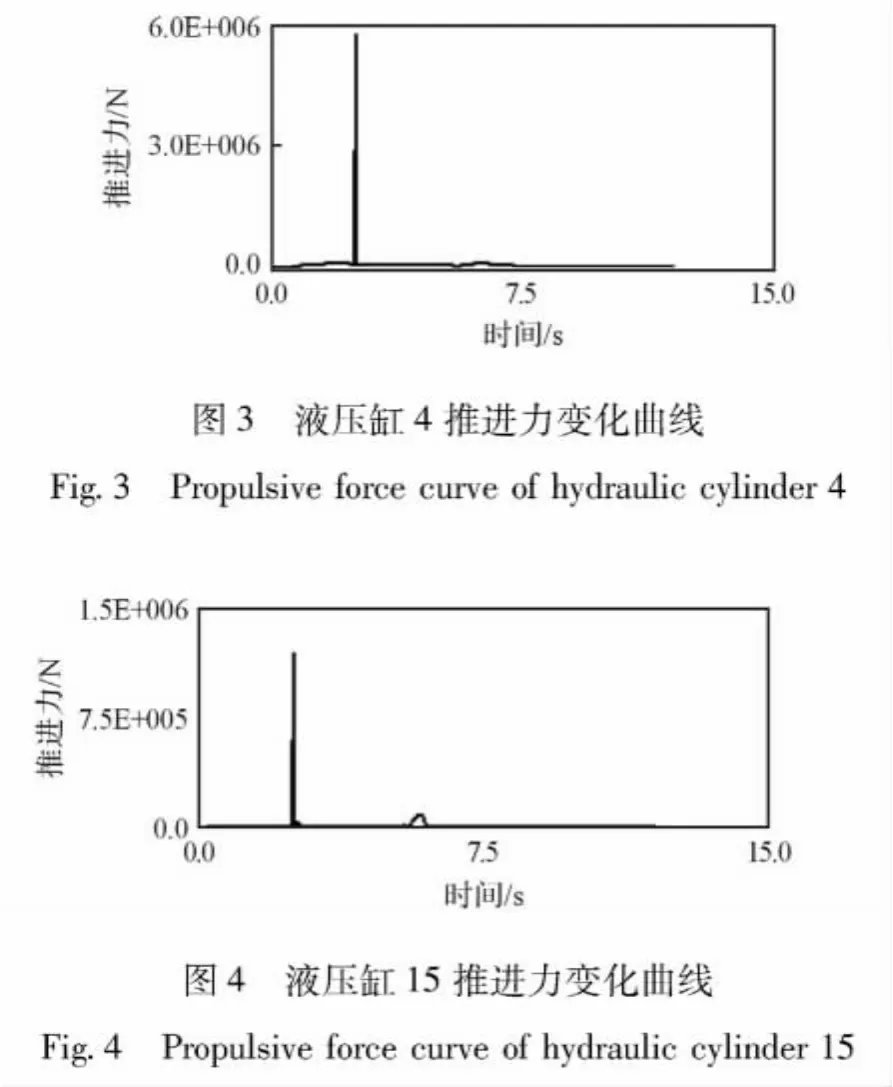

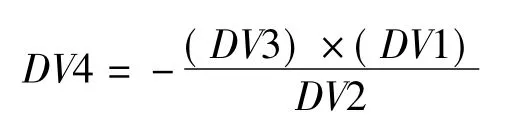

建立对液压杆3与14上两个MOTION的推进力的测量,升降运动与平移运动活塞杆的出力变化曲线如图3、图4所示,原动件3与14的两个运动过程均保持匀速运动,从图中可以看出,在托架接触钢管时液压缸4和15提供的推进力将会出现一个突变的峰值。在对液压缸4,其出力大小与其安装位置和杆3、杆2间铰链的位置有关,该位置与杆2长度及起始安装角度有关。对液压缸15,其出力大小与其安装位置及杆14、杆13间铰链位置有关,并还需考虑杆13的长度变化。通过参数化处理,可得到送料过程中两液压缸最大推进力(图中出现的峰值)为最小值的参数值,即送料机构中升降运动和平移运动各自的优化目标。

2.2 参数化建模

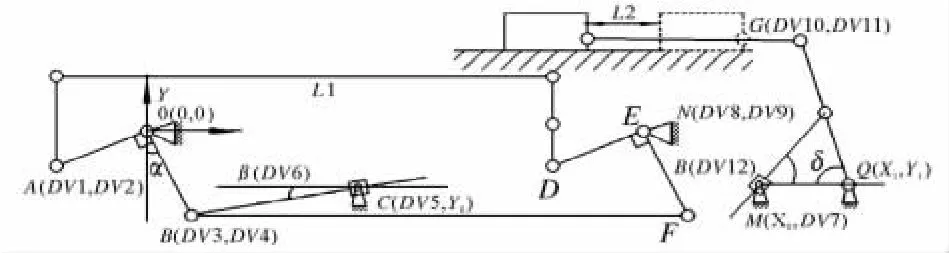

根据两个优化目标,送料机构模型中创建了六个参数化点、十二个主要设计变量,其所在的位置如图五所示。参数化点以及D、F点必须与所在位置的构件相关联,当参数化点的位置改变时,与其相关联的构件的尺寸及起始设计的安装角度也会发生变化[4]。由于满足平行四边形关系,当杆件2的尺寸、安装位置变化时,杆件6也应等同变化。故令D、F点分别与A、B点相关联即可。由图5几何关系可知:AO与BO始终保持垂直,故根据几何知识可推出:

图5 机构参数关系几何图形Fig.5Geometry of mechanism parameters relationship

又DV6即为角度θ,故

因为点N始终在杆13上变化,故由图5可推出:

由此,便完成了对送料机构的参数化建模。

2.3 优化设计

利用ADAMS/view的参数化分析功能,可以分析设计参数变化对样机性能的影响,研究一个或多个参数变化对样机性能的影响[5]。

2.3.1 确定优化参数

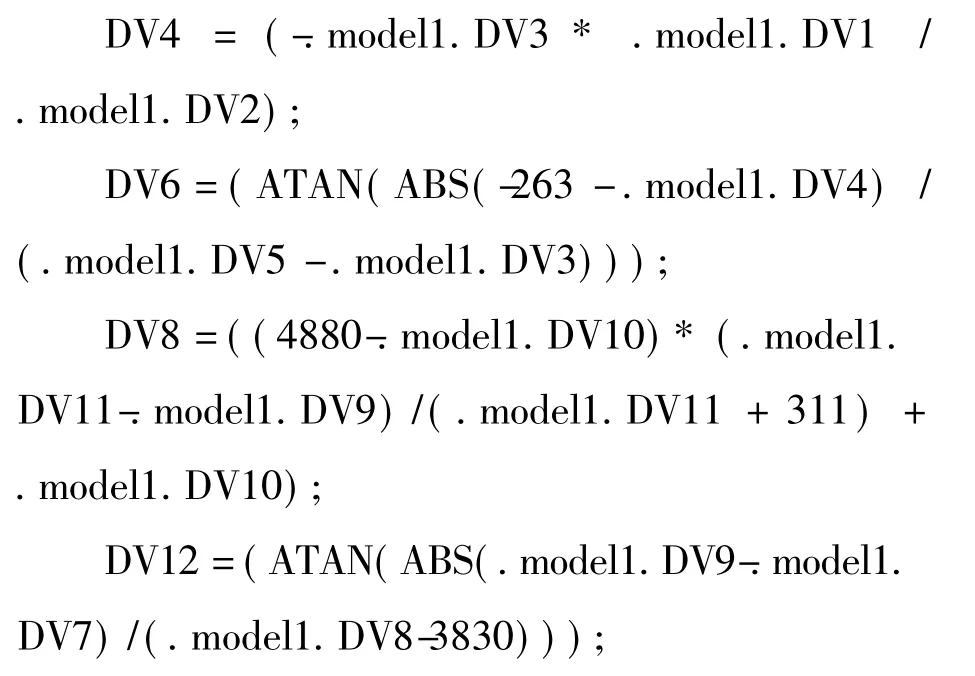

由上面的分析可知,设计变量DV1、DV2、DV3、DV5、DV7、DV9、DV10、DV11为自变量,其他为因变量。其中,DV1、DV2、DV3、DV5的变化,对液压杆3上的运动有影响,DV7、DV9、DV10、DV11对液压杆14上的运动有影响。ADAMS/VIEW对以上设计变量进行优化分析时,可自动生成设计研究报告[6],得出8个设计变量在初始值的敏感度,见表1。

表1 设计变量敏感值Tab.1Sensitive values of designing variables

由表1可知,相对DV1、DV2和DV3、DV5的敏感度较低,但DV5决定了液压缸的安装位置,故不可舍去。DV10与DV11相对于DV7、DV9,敏感度较低,但会影响杆12、13在X方向和Y方向的长度,故不可将其舍去。故优化参数为DV1、DV2、DV3、DV5、DV7、DV9、DV10、DV11。

2.3.2 确定优化参数取值范围

由图5可知,DV1、DV2、DV3、DV10、DV11影响的是杆件的长度与起始安装角度α和δ。其增量不能太大,否则会使整个机构以及与之配套的设备尺寸都增大,因此将取值范围设定在10%内变化[7]。DV5为C点横坐标,可令其在B、F点间变化,其取值范围为(200,3 300)。DV7为M点纵坐标,其决定液压缸起始安装角度和位置,令其在20%内变化,使其变化范围大一些。DV9为N点纵坐标,N点始终在杆13上变化,故其取值范围为(-311,DV11)。2.3.3优化计算和分析

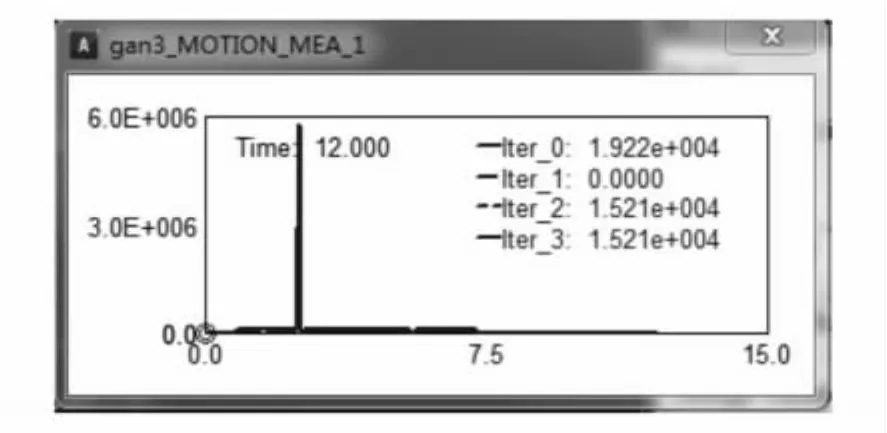

在完成参数化分析的准备工作后,便可优化计算[8]。先对Gan3 Motion的最大推进力进行优化,打开对其的测量,在Simulation-Design Evaluation-Measure下选择最大值,在优化目标下选择最小值,输入待优化的设计变量DV1、DV2、DV3、DV5。优化后产生运动最大推进力的变化曲线(图6)和迭代过程中推进力的曲线(图7)。之后再对Gan14 Motion进行优化计算,输入设计变量DV7、DV9、DV11。同理,得到如图8和图9所示优化结果。

图6 升降运动最大推进力变化曲线Fig.6The maximum thrust curve of lifting movement

从设计研究报告可以看出,优化前后各个变量的取值及两个推进力的最大值和平均值见表2。从表中可以看出,优化效果很明显,在大大减少了送料机构运动过程中的最大推进力和平均推进载荷的同时,设计变量的变化范围也合理,从而改变了杆件初始时的尺寸及安装角度。安装角度可由新的变量取值确定[9]。

表2 送料机构优化结果Tab.2Optimized results of feeding mechanism

3 结论

本文利用ADAMS软件针对厚壁大口径钢管的φ660 mm全自动钢管端面铣头倒棱机自动送料机构建立了仿真模型、进行了优化设计,找出了机构组装时的最佳安装位置及其自身最优尺寸,获得了最佳设计参数[10]。通过优化可以使送料时升降过程中的最大升降载荷和平均升降载荷分别减少减少了74.4%和41.8%,使平移过程中的最大推进载荷和平均推进载荷分别减少了95.4%和79.4%,据此可以选择更加合理的液压缸,并大大的降低了能耗,同时采用优化的数据还可以作为选择标准件和计算校核零部件的依据,完成了由经验设计向理论设计的转化。目前已将优化的参数及结构应用到实践中。

[1]刘任,张玉华.新型大直径厚壁钢管铣头倒棱机结构设计[J].焊管,2013,36(01):50-53.

[2]顾智春.全自动钢管平头倒棱机组的研究[D].辽宁:东北大学,2009.

[3]陈立平编著.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[4]范云霄,牟波.基于ADAMS的八连杆压力机的优化设计[J].机械制造与自动化,2014,43(02): 105-107.

[5]柴晓艳,余小巧.φ406端面铣头倒棱机自动送料机构的优化设计[J].重型机械,2010(06):41 -46.

[6]刘海柱,雷秀.基于ADAMS锻造操作机钳杆机构的优化设计[J].锻压技术,2008,33(03):106 -108.

[7]李小兵.钢管平端倒棱机自动控制系统[J].机电工程技术,2007,36(4):70-72.

[8]杨艳丽,孙耀杰,史维祥,等.倒棱机床电液伺服系统的设计与研究[J].液压与气动,2001(2):56 -64.

[9]郭勤涛,张令弥,费庆国.结构动力学有限元模型修正的发展-模型确认[J].力学进展,2006,36(1):36-42.

[10]田媛媛.基于ADAMS和遗传算法的汽车悬架系统优化和分析[D].哈尔滨:哈尔滨工业大学,2009.

φ660 mm新型全自动钢管倒棱机自动送料机构的优化设计

刘晓东1,2,柴晓艳1,2,刘锡军2,郑帅2,陈凯2

Optimization design of automatic feed mechanism of new chamfering machine for φ660 mm steel tube

LIU Xiao-dong1,2,CHAI Xiao-yan1,2,LIU Xi-jun2,ZHENG Shuai2,CHEN Kai2

(1.Tianjin Key Laboratory for Control Theory&Applications in Complicated Systems,Tianjin University of Technology,Tianjin 300384,China 2.School of Mechanical Engineering,Tianjin University of Technology,Tianjin 300384,China)

Automatic feeding mechanism is an important component part of chamfering machine for end milling.In this paper,the automatic feed mechanism of chamfering machine for new thick-walled,large diameter steel pipe is researched by using ADAMS'dynamic simulation and parametric design.After optimized design,in the lifting process,the maximum propulsion force is decreased by 74.4%,and in the translation process,the maximum propulsion force is reduced by 95.4%,which makes the hydraulic cylinder's selection more reasonable.At the same time,the average propulsion of two processes is also reduced respectively by 41.8%and 79.4%,which can greatly save energy.

chamfering machine;automatic feed mechanism;dynamic simulation

TP273

A

1001-196X(2014)05-0064-05

2014-05-15;

2014-07-20

2009年天津市科技支撑计划重点项目(09ZCKGX02900)

刘晓东(1990-),男,天津理工大学硕士研究生。