陆地钻机钻杆自动起升系统的设计与优化

(1.中国石油大学胜利学院机械与电气工程系,山东东营 257000; 2.胜利油田疾病预防控制中心,山东东营 257000)

(1.中国石油大学胜利学院机械与电气工程系,山东东营 257000; 2.胜利油田疾病预防控制中心,山东东营 257000)

由于国内陆地钻机利用钻台气动绞车或吊车实现钻杆上下钻台时不稳定、效率低,本文设计了一套用于陆地钻机的钻杆自动起升系统,该系统可以实现钻杆在井场排放架和钻台之间自动传送,极大地缩短了钻井周期,提高了钻井效率。并利用ANSYS有限元软件对该系统的关键部件进行了有限元分析和结构优化,优化后的系统具有足够的强度、刚度和稳定性,满足长期使用的需要。

陆地钻机;钻杆起升;自动传送;有限元分析;结构优化

0 前言

目前国外在钻杆自动起升系统方面技术比较先进的公司是挪威Aker Kvaerner MH公司。该公司的管子传送系统和处理装置主要有龙门起重机、折臂起重机、管子输送机、桥式起重系统和钻台操纵臂等装置。其主要缺点是系统结构庞大,占用较多的井场空间。国内的钻杆自送提升技术尚处于研究阶段,目前采用的钻杆起升方式主要有两种,一是利用钻台气动绞车,二是利用吊车。气动绞车输送管柱时作业稳定性低、设备及人身风险大、效率不高,而利用吊车输送管柱占用场地大、费用高、稳定性亦差。

1 钻杆自动起升系统结构

钻杆自动起升系统主要由旋转臂总成和竖直桁架组成,其结构如图1所示。

其中旋转臂总成是钻杆自动起升系统的末端执行器,是实现钻杆上下钻台和钻杆由水平位置到垂直位置转换的核心部件。如图2所示,旋转臂总成由旋转臂和起升架组成。旋转臂由钻杆夹具手(图3)、旋转手臂、L型臂等零部件组成;起升架由起升架本体、导向机构和液压缸等零部件组成。旋转臂的前部有两个铰支点,上部的铰支点与液压缸活塞铰接,下部的铰支点与起升架的铰支点铰接。旋转臂在液压缸的作用下沿着铰接点旋转,旋转角度范围是0°~90°;同时在起升架的提升下沿着竖直桁架上下移动,实现钻杆的上下钻台的输送工作。

图1 钻杆自动起升系统结构图Fig.1Structure of drill rod automatic lifting system

在钻井过程中,旋转臂向钻台输送钻杆时,液压缸活塞推动旋转臂,旋转臂绕着旋转臂和起升架之间的连接支点旋转,让钻杆由水平位置旋转到垂直位置。在钻井结束后,旋转臂液压缸活塞收缩,旋转臂夹具手夹住钻杆使其从垂直位置转换为水平状态。其工作示意图如图4所示。

图4 旋转臂工作过程图Fig.4Working process of rotating arm

起升架主要包括起升架本体、导轮总成、液压缸等结构组成(图5)。起升架的上部旋绳扣连接液压绞车驱动的钢丝绳。在起升架的上部和下部以及八个顶点处分别设计了滚轮组和导轮组(图6)。滚轮组和竖直支架的内壁相切,导轮组和竖直桁架的前壁相切,当起升架在液压绞车的驱动下提升时,导轮总成沿着竖直桁架的内壁和前壁滚动上升。滚轮组在竖直桁架的内壁滚动,除起到导向的作用之外,约束了起升架提升过程中左右方向上的自由度;导轮组在竖直桁架的前壁上滚动,约束了起升架在提升时前后方向的自由度,因此导轮总成是起升架的核心组成部件。旋绳扣组、液压缸安装支座和旋转臂的安装支座均焊接在起升架本体上。起升架的安装如图7所示。

图5 起升架装配体结构图Fig.5Structure of lifting mechanism assembly

2 工作原理

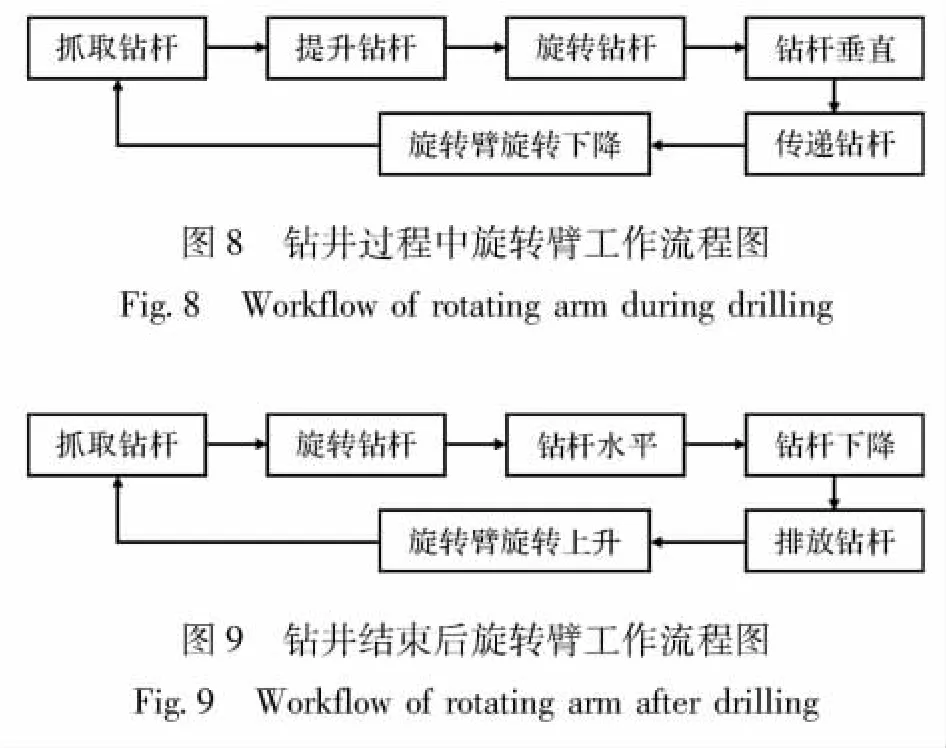

在钻井作业中,钻杆自动起升系统是将钻杆从井场排放架自动传送至钻台,在钻井结束后,将钻杆排放到井场排放架的自动化操作。该系统代替了传统用钢丝绳提调和甩下钻杆的高危险操作,通过远程控制区的监控系统,可实时显示和记录作业工序、设备的状况以及对钻杆的定位和系统化管理。钻杆自动起升系统的旋转臂工作流程如图8和图9所示。钻杆自动起升系统旋转臂上的夹具手抓取钻杆,然后在液压绞车的驱动下提升,当提升至目标高度,液压缸驱动旋转臂绕铰接点旋转,最终将钻杆旋转至垂直位置,将钻杆传送给下一级系统后旋转臂驱动液压缸驱动旋转臂旋转归位,钻井工人控制液压绞车放下旋转臂继续抓取下一根钻杆,如此重复进行。在钻井结束后,旋转臂夹具手夹住钻杆后旋转臂开始旋转,将钻杆由垂直位置旋转为水平,然后旋转臂下降,最终将钻杆放在钻杆输送系统的输送机上,输送机进行后续的钻杆排放工作;然后旋转臂旋转上升继续抓取钻杆,拆卸钻杆,如此重复进行。

3 有限元分析

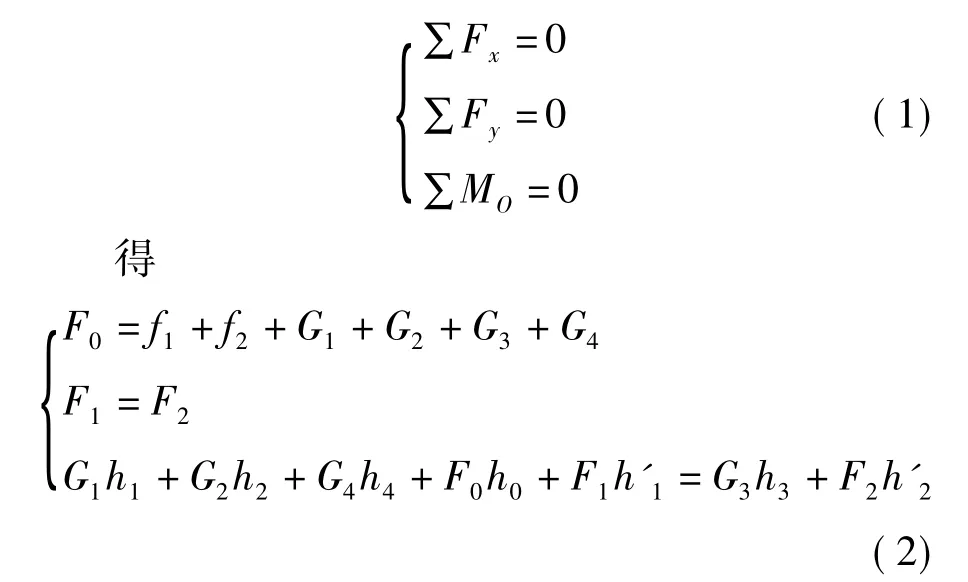

3.1 静力学计算

3.1.1 旋转臂总成的受力分析

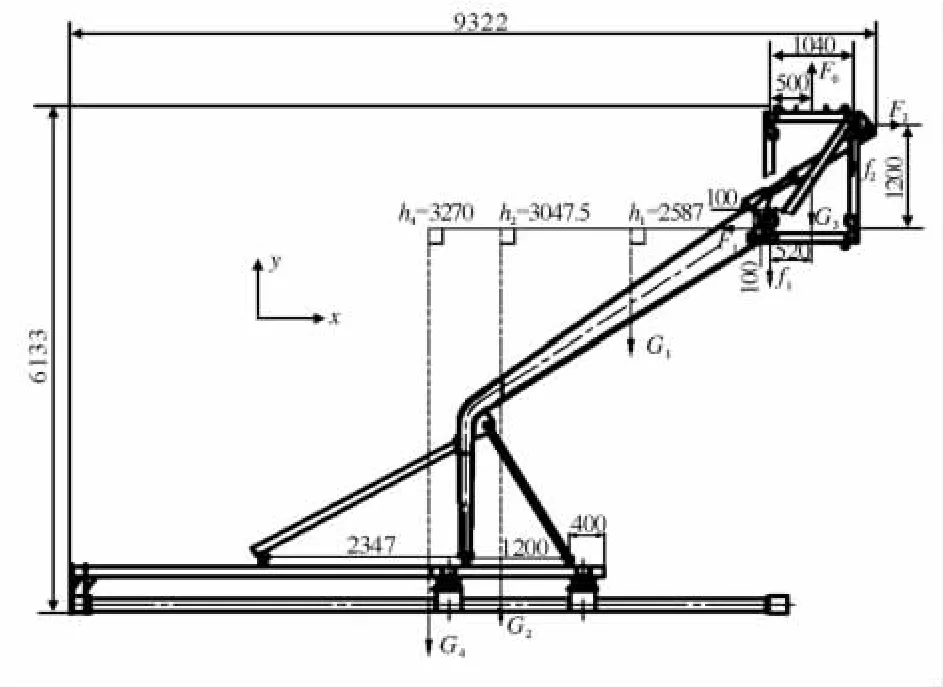

钻杆水平时旋转臂总成的受力情况如图10所示。G1为旋转臂装配体的重量,G1=4 421.8 N;G2为副旋转臂、连接臂、拉杆、夹具手安装支座和夹具手重量之和,G2=1 680.6 N;G3为包括起升架总装配体、液压缸、销轴等,G3=5 184.2 N;G4为单根钻杆的重量,G4=3 400 N; F0为提升力;F1为左下侧导向轮与桁架之间的法向作用力;f1为左下侧导向轮与桁架之间的摩擦力,f1=λF1,λ=0.15;F2为右上侧导向轮与桁架之间的法向作用力;f2为右上侧导向轮与桁架之间的摩擦力,F2=λF2。

图10 旋转臂总成受力分析Fig.10Force analysis of rotating system

当钻杆位于水平位置时,旋转臂装配体的中心位于铰接点的左端,因此整个旋转臂装配体有逆时针方向的转动趋势,这些力最终通过滚轮系统作用在竖直桁架上。因此当钻杆水平时,滚轮组中左下方滚轮、右上方滚轮和竖直桁架之间的作用力较左上方、右下方的滚轮和竖直桁架之间的作用力大,故取左下方和右上方滚轮和竖直桁架之间的作用力进行受力计算。把钻杆、旋转臂、起升架看作一个整体进行力学分析。以O点为旋转中心,由力的平衡

解方程组得F0=18 738 N;F1=F2=36 819.5 N。

3.1.2 旋转臂的受力分析

把钻杆、旋转臂看作一个整体进行静力学分析,初始状态受力简图如图11所示。

图11 旋转臂受力分析Fig.11Force analysis of rotating arm

式中,F液为液压缸的拉力,F液=44 438.3 N。

因此得铰链的受力为

3.2 结构分析

为了保证钻杆自动起升系统安全可靠工作,对利用ANSYS有限元分析软件对旋转臂、起升架、竖直桁架等三个核心零件进行结构分析。旋转臂的材料选用16 Mn,材料的屈服极限为240 MPa,安全系数取1.33,计算的许用应力为180.45 MPa。从图12和图13的分析结果知,在旋转臂和起升架的铰接部分发生了应力集中,最大应力为160 MPa,小于许用应力,最大变形位移为2.68 mm,满足强度要求。

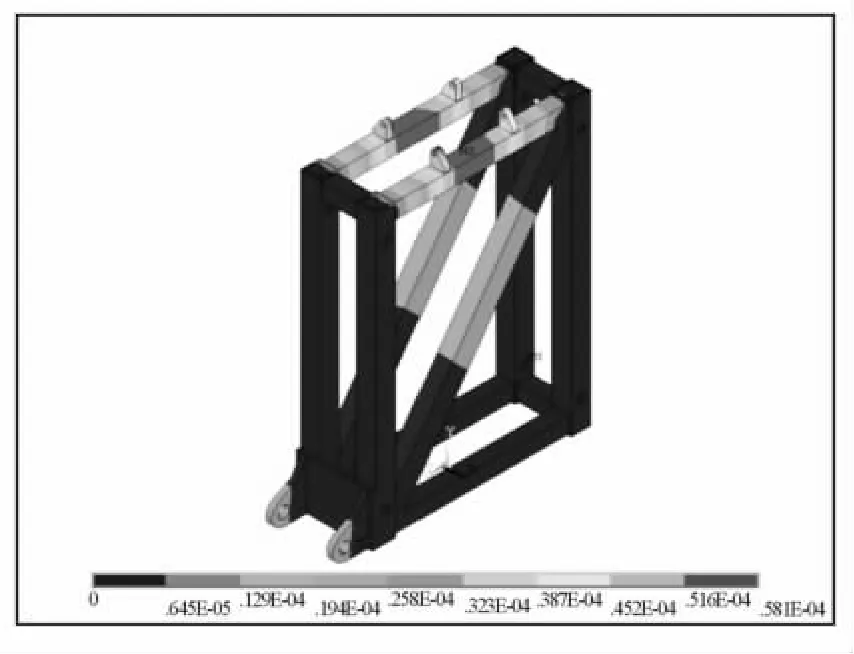

为减轻起升架的重量,起升架采用方钢管焊接而成,材料选用20号钢,材料的屈服极限为195 MPa,安全系数取1.33,可得许用应力为145 MPa。从图14的分析结果知,在提升扣和起升架与旋转臂铰接处均出现了应力集中,最大应力为16.2 MPa,小于许用应力,满足强度要求。

图15 起升架位移图Fig.15Displacement nephogram of lifting mechanism

从图16~图17分析结果知,整体结构的最大应力发生在桁架底部的固定端,最大应力为40.1 MPa,桁架整体向右倾斜约9.7 mm,按A3最低钢屈服应力235 MPa计,安全系数取1.5,可得许用应力为156.7 MPa,而桁架的最大应力为40.1 MPa,安全系数是3.9,因此整个结构是安全的。

图16 竖直桁架应力图Fig.16Stress nephogram of vertical truss

3.3 模态分析

对旋转臂结构进行模态分析,主要是得到结构的频率与振型,提取结构前三阶固有频率分别为8.568 Hz、10.822 Hz、27.716 Hz。前三阶振型如图18所示。

根据以上的计算结果,分析旋转臂结构振型图,整体在第一固有阶频率在X-Y平面内发生摆动,在第二阶固有频率旋转臂在Y-Z平面内发生摆动,在第三固有频率整体旋转臂机构绕Y轴发生摆动。由此可以得出,旋转臂整体机构在低阶频率范围内做平面摆动,整体变形较小,刚度储备能量较大,满足安全使用的要求。

4 结论

本文设计的钻杆自动起升系统是陆地石油钻机的配套机构,该系统结构可靠,占据较小的井场空间,对钻机井架入口高度要求低;能够实现钻杆上下钻台的自动化操作,不仅降低了钻井工人的劳动强度,保护了钻杆本体和丝扣,节约了钻井成本,而且极大地缩短了钻井周期,提高了钻井效率。

[1]Boyadjieff George I.An overview of top-drive drilling system applications and experiences[C].IADC/ SPE 14716,1996:435-442.

[2]席思文,李伟光,罗玮韬,等.一种搬运机械手的运动学仿真研究[J].机电工程技术,2009,8 (2):21-24.

[3]杨阳,秦大同,杨涛.塔机双吊点水平起重臂结构优化设计研究[J].工程机械,2003,34(6): 16-19.

[4]付文范,苏彦河.液压吊车起重臂系统设计方法研究[J].吉林林学院学报,1994,10(3):176 -179.

[5]胡红军,杨明波,张丁非.ANSYS 10.0材料工程有限元分析实例教程[M].北京:电子工业出版社,2008.

[6]董磊.钻井平台钻杆自动排放控制系统研究[D].山东:中国石油大学(华东),2009.

[7]余焱群,牛文杰,闫成新,等.石油钻机立根自动连接系统中钻杆水平运移装置的设计[J].机械制造业自动化,2011(11):134-135.

[8]尹晓丽,张中慧,牛文杰,等.海洋钻井平台立根自动连接系统的设计与优化[J].石油机械,2011,(2):27-30.

[9]尹晓丽,牛文杰,张中慧.钻杆自动传送系统的及设计方案[J].石油矿场机械,2009(7):42 -46.

[10]闫成新,贺庆强,尹晓丽.石油钻杆运移装置起升臂设计及优化[J].重型机械,2009(5):55 -57.

陆地钻机钻杆自动起升系统的设计与优化

尹晓丽1,刘衍聪1,赵义明1,朱玉华1,姚梅1,王利生2

Design and optimization on automatic lifting system of land rig rod

YIN Xiao-li1,LIU Yan-cong1,ZHAO Yi-ming1,ZHU Yu-hua1,YAO Mei1,WANG Li-sheng2

(1.Shengli Institute of China University of Petroleum,Dongying 257000,China; 2.Disease Prevention and Control Center of Shengli Oilfield,Dongying 257000,China)

It is the instability and low efficiency that land rig lift drill rod up and down using pneumatic hoist rig or crane.This paper designs a set of automatic lifting system for land drill rod.The system can made drill rod automatic transmission between the drill pipe rack and the derrick floor,greatly shorten the drilling cycle and improve drilling efficiency.Some key parts structure of the system is analyzed and optimized in ANSYS software.So strength of optimized system,stiffness and stability are enough,and meet the requirements for long-term use.

land rig;drill rod lifting;automatic transmission;structure optimization

TH134.21

A

1001-196X(2014)05-0077-06

2014-01-02;

2014-03-20

山东省科技攻关项目(2009GG1005003)

尹晓丽(1985-),女,硕士,助教,主要从事工程图学和石油钻采机械方面的教学和科研工作。