锅炉钢结构大型BH叠梁吊装装置的设计

中建钢构江苏有限公司 靖江 214532

1 工程概况

江西新昌电厂是江西省首个以“上大压小”方式建设的电力项目,位于南昌市北郊的新建县樵舍镇,毗邻赣江,紧靠京九铁路。

一期工程建设2 台1 000 MW超超临界燃煤发电机组,总投资约52 亿元人民币。该项目的建设对于完善南昌城市基础设施建设,打造南昌现代制造业重要基地,具有重要的电源支撑作用。

该电厂共有BH叠梁4 根,单片梁翼板最厚为120 mm,构件最长约为43 m,最高为8.6 m,宽约为1.6 m,叠梁最大质量约为300 t。

图1 新昌电厂效果图

2 BH叠梁吊装装置设计思路[1-5]

为保证叠合式BH梁安装质量,在工厂制造过程中,要求BH梁进行整体试装。而目前拥有单台行车或门吊起吊能力达1 600 kN的厂家不多,大多数采用抬吊;且市场上还没有起吊能力达800 kN的水平吊钩,多数厂家采取焊接临时吊耳,对BH梁母材伤害严重且工作量较大。为保证其安全吊装必须设计一套合理的吊装装置。

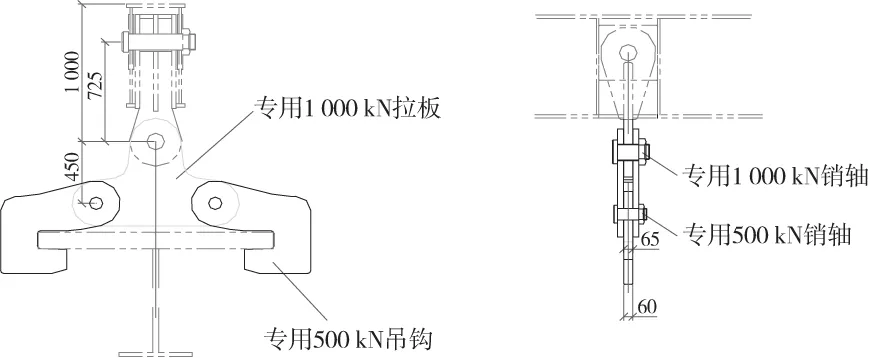

思路如下:采用3 台600 kN以上的门吊利用专用的1 000 kN扁担进行BH梁(大板梁)的抬吊,设计专用的500 kN吊钩与专用1000 kN拉板进行BH梁的安全锁扣,以避免在工件上多处焊接临时吊耳板,省去粗大的钢丝绳捆绑工作。在扁担中部设计一套转向吊耳以防扁担两端吊车升降不同步对吊耳产生较大的扭矩,专用吊钩与扁担采用专拉板连接,拉板与扁担侧利用1 000 kN的销轴连接,与吊钩端利用500 kN销轴连接。所用钢板全部进行UT检测,要求Ⅲ级合格;所有销轴均采用45#钢加工并经热处理;所有吊孔均需镗孔加工,以避免与销轴配合工作时局部接触应力较大,避免孔壁微裂纹(图2)。

图2 吊装装置及对应用途示意

3 实施方式[6-8]

3.1 扁担设计制造

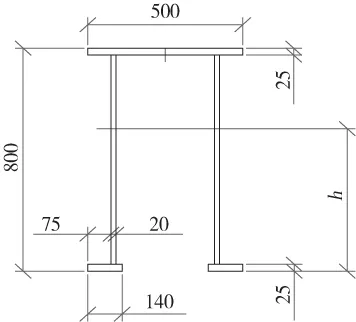

为避免由于扁担两端吊车升降不同步,造成耳板产生较大的侧向弯矩作用。设计一根如图3所示的箱形结构扁担,在扁担中间设计一套转向吊耳,采用Φ120 mm销轴进行连接。因而即使扁担两端存一定高差时,吊物重力也不会对耳板产生弯矩作用。为避免转向耳板在销轴上发生横向移动而产生偏心受力状况,在转向耳板两侧各加设1 件套筒。

图3 扁担示意

3.2 扁担制造技术要求

(a)所用钢板必须经过UT检测合格,材质为Q345B。下翼板与腹板均采用整料下料,中间不允许拼接。

(b)箱形梁腹板与翼板组合焊接采用坡口焊,钝边10 mm,角度50°。组合前先用砂轮机将组合区域打磨,要求露出金属光泽。

(c)扁担两端的吊耳下料时预留5 mm机加工余量,待加强圈焊后整体镗孔加工。再插入扁担两端腹板中间。要求吊耳先与扁担腹板采用坡口焊,焊后再盖上翼板。

(d)为保证扁担受力均匀、吊耳销轴受力状况良好,要求扁担校正合格后对销轴孔进行整体镗孔加工,以保证两侧销孔同心度误差小于0.5 mm。

(e)扁担几何尺寸偏差要求:两端扭曲小于3 mm,侧弯小于5 mm,腹板相对翼板的垂直度小于2 mm,吊耳位置偏差小于2 mm。

(f)转向耳板装配完后,再将扁担下翼缘装配孔部位进行补强。

3.3 吊钩拉板设计制造

为避免由于单吊点板钩力臂较长对约束点产生较大的力矩,此次设计为双吊点板钩,以缩小力臂,减小约束点的力矩,从而提高板钩的安全性能。为解决双吊点板钩采用钢丝绳不便于翻边作业,且钢丝捆绑麻烦的难题,在双吊点板钩之间设计一套拉板。拉板与吊钩采用Φ90 mm的销轴进行连接,而与扁担间采用Φ120 mm的销轴进行连接(图4)。

图4 吊钩及拉板示意

4 方案设计计算

4.1 设计条件

扁担按1 000 kN承重,用2 台600 kN门吊抬吊。扁担、拉板、吊耳均采用Q345B钢板,销轴采用45#圆钢。

4.2 扁担设计计算

由于扁担在起吊过程中,产生最大的弯矩在中间转向吊耳处,而此处下翼缘挖了一个220 mm×400 mm的吊孔。故按最不利工况、最危险截面来进行强度分析。截面如图5所示。

图5 最危险截面

4.2.1 截面参数计算

各矩形相对于下翼缘边的面积矩之和为2 177.5 万mm3,截面面积之和为49 500 mm2,截面截面中心轴高为440 mm,截面极惯性矩为4 244 012 500 mm4,截面抗弯矩为9 645 483 mm3。

4.2.2 扁担内力计算

考虑到竖向载荷取起升动载系数K1=1.1,起升冲击系数K2=1.05,运行冲击系K3=1.0,则此扁担 1 000×1.1×1.5×1.05=1 210 kN校核。

由工作原理图可知,扁担相当于一简支梁受力,由受力平衡可知,两端受力605 kN。最大弯矩为1 778 700 N·m。

4.2.3 扁担强度校核

(a)最大正应力。由弯矩产生的最大正应力σ=M÷W=1 778 700 000÷9 645 483=184.4 MPa< [σ]

(b)最大剪应力。按腹板进行抗剪,翼板忽略不计,则平均剪应力= 19.8 MPa,最大剪应力按平均剪应力的1.5 倍计算,则最大剪应力为29.7 MPa< [τ]。

4.3 吊耳设计计算

在扁担两端设计吊耳,两吊耳按100 t起重质量与吊具本身质量设计,考虑动荷系数,则各吊耳板受力为623 kN。其吊耳孔按650 kN门吊卡环设计成Φ125 mm,配Φ120 mm销轴。

(a)销轴孔壁承压应力:=127 MPa< [σc]。

(b)销轴孔处危险截面应力计算:=55.5 MPa<[σ]。

4.4 拉板设计计算

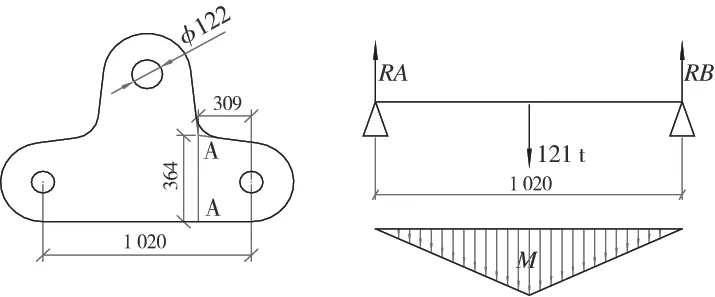

拉板采用厚40 mm钢板2 块组成整体,起重过程中形成简支梁结构,如图所示。强度校验时,只需校验上孔处拉应力、剪应力及危险截面的正应力。拉板示意图如图6所示。

图6 拉板超重过程示意

(a)上吊孔销轴孔壁承压应力:σc=123 MPa< [σc]。

(b)上吊孔销轴孔处危险截面应力计算:σ=68 MPa< [σ]。

(c)危险截面应力计算。如图7所示,拉板3 点均采用铰约束,相当简支梁结构。根据弯矩线性关系,可A-A面处正应力最大。核算正应力时,可假设A-A处未倒圆,则截面高度可按364 mm,力臂按209 mm计算。核算 A-A面处最大正应力。

图7 拉板计算示意

A-A截面抗弯模量:I=321 523 626.7 mm4,W=17 666 613 mm3。

A-A截面弯矩:M=243 770 100 N·mm。

A-A截面最大正应力:σ=138 MPa<[σ]。

A-A截面剪应力为:τ=20.4 MPa< [τ]。

4.5 吊钩设计计算

吊钩采用厚60 mm钢板数控切割而成,要求受力角度均倒圆,以避免应力集中。为保证吊车梁根部受力,其工作面向下倾斜5 mm。因为2 只吊耳同时起吊1 000 kN的重物,故每只吊钩在竖直方向所受力为500 kN。

4.5.1 约束点确定

因为BH梁的翼缘宽度为1 600 mm,左右两吊钩内腔宽度为1 620 mm,考虑最不利因工况,即大板翼缘一侧顶紧,另一侧与吊钩内腔壁20 mm间隙。故对单个吊钩受力分析时,其约束点考虑吊钩内壁20 mm处。

4.5.2 受力分析

根据图8所示,吊钩平衡,则可知T1=T2=500 kN,P1=P2,吊钩关于约束点(A)平衡,则P1×330=T1×280,故,P1=P2=424 kN,合力N1=N2=656 kN。

4.5.3 危险截面应力计算

根据应力仿真可知如图9所示,1-1截面为危险截面。此截面抗弯模量为:W=936 360 mm3,此截面弯矩为M=156 862 720 N·mm,此截面最大正应力为σ1=167.5 MPa,此截面拉应力为σ2=35 MPa,拉力与弯矩联合作用下的正应力为σ=σ1+σ2=202.5 MPa。

图8 受力分析

图9 危险截面

5 结语

本吊装装置设计传力清晰、经济合理、安全可靠,且在实践应用中得到了很好的见证,成功解决了大型BH叠梁的翻边、转运、试装、吊装等吊运工作,切实提高了相关工序的作业效率,为更好、更快地完成大型BH叠梁的制造赢得了时间,同时也保证了叠梁的制作质量,为以后加工更大更复杂的大型BH梁打下了坚实的基础。