浅冷油吸收工艺回收炼油厂饱和干气的模拟

张敬升

(中国石化 北京化工研究院,北京 100013)

浅冷油吸收工艺回收炼油厂饱和干气的模拟

张敬升

(中国石化 北京化工研究院,北京 100013)

针对某炼油厂241.5 kt/a饱和干气,采用浅冷油吸收工艺回收其中的碳二及碳二以上馏分,用VMGSim流程模拟软件对浅冷油吸收工艺进行模拟,并对凝液直接送至碳四吸收塔(方案一)和凝液送至凝液汽提塔(方案二)两种方案进行比较。模拟结果表明,两种方案的产品产量及组成存在差别,方案一比方案二多产富乙烷气1.33 t/h,但轻烃产量减少1.38 t/h,方案一富乙烷气中乙烷的含量及轻烃中丙烷的含量均低于方案二;两种方案回收的富乙烷气和轻烃作为乙烯装置裂解原料产出的乙烯、丙烯等产品的产量基本相同;方案二中碳四吸收塔和碳四解吸塔的塔釜温度比方案一低3~4 ℃,但综合能耗(每吨原料的能耗合标准油)比方案一高2.4 kg。

干气回收方案;浅冷油吸收技术;流程模拟;干气凝液;富乙烷气;轻烃

炼油厂干气主要来自原油的一次加工和二次加工,如常减压蒸馏、催化裂化、加氢裂化、热裂化和延迟焦化等过程中所产生的气体[1],其中富含氢气、甲烷、乙烷、乙烯、丙烷和丙烯等大量轻质烃类资源和少量杂质。目前,国内炼油厂干气大都用作工业和民用燃料气,其余则放火炬烧掉,造成资源的严重浪费。若能回收其中的乙烯、乙烷、丙烯和丙烷等作为生产乙烯的原料,一方面可替代部分乙烯裂解原料的轻质油,另一方面可使裂解原料轻质化,这将产生显著的经济效益和社会效益。随着石油资源的日益紧张和环保法规的日趋严格,世界炼化工业正面临着严峻的挑战,因此炼油厂干气的合理利用受到了高度重视,并逐渐成为炼化企业降低乙烯生产成本和实现资源有效利用的重要手段。

本工作针对国内某炼油厂副产饱和干气的现状,采用VMGSim流程模拟软件,对干气中碳二及碳二以上组分和氢气的回收方案进行模拟研究。

1 炼油厂干气回收技术的选择

目前,从炼油厂干气中回收碳二、碳三等组分最常用的方法主要有深冷分离法、变压吸附法和油吸收法[2-8]。

1.1 深冷分离法

深冷分离法[9]是提浓干气的传统工艺,它利用原料中各组分相对挥发度的差异,在低温下将干气中各组分按工艺要求冷凝下来,然后用精馏法将其中的各类烃依其蒸发温度的不同逐一分离。通常情况下,乙烯收率为85%左右,纯度为聚合级。由于干气中的氢、甲烷组分一般需在-100 ℃的低温下进行分离,循环制冷流程比较复杂,装置能耗高、投资大,所以深冷分离法一般适合处理干气量较大的情况,特别适合于炼油厂集中的地区。另外,深冷分离对原料预处理的要求较高。

1.2 变压吸附法

变压吸附技术是20世纪60年代后期发展起来的气体分离技术[10],该技术主要依据吸附剂对各组分吸附选择性的不同来达到对混合气进行分离的目的,通常采用多塔循环操作,以实现工艺过程的连续性[11-13]。变压吸附法具有能耗较低、流程相对独立等优点,可适用于中小规模的装置;但该方法所用设备庞大、碳二回收率不高、产品纯度较低,如需要进一步提高纯度,可采用多级变压吸附,但投资相应增加、占地面积大。一般单纯的变压吸附工艺适合用于有后续气体分离装置的企业。

1.3 油吸收法

油吸收法又称吸收-精馏法,主要是利用吸收剂对干气中各组分的溶解度不同来分离气体混合物[2-8]。依据吸收操作温度的不同,油吸收法可大致分为深冷油吸收(一般低于-80 ℃)、中冷油吸收(一般为-20~-40 ℃,最低-70~-80 ℃)和浅冷油吸收(一般高于0 ℃)3种工艺。其中,深冷油吸收法和中冷油吸收法一般首先需要对原料进行除杂质处理,而且由于操作温度低、制冷负荷大,能耗相对较大、投资较高。

为进一步提高吸收温度、节省低温冷量消耗和降低设备投资,中国石化北京化工研究院开发了用于回收干气中碳二、碳三馏分的浅冷油吸收工艺[14-17]。该工艺将油吸收温度提高到10~15 ℃,无需丙烯制冷压缩机和干燥等净化步骤,流程大为简化,并且具有回收率高(碳二及碳二以上组分的回收率可达90%以上)、产品品质高、操作简便、运转周期长、对原料适应性强、占地面积小、投资少、综合能耗相对较低等优点。

2 干气回收的浅冷油吸收工艺流程

2.1 干气工况及组成

炼油厂干气可简单划分为两大类:一是催化裂化等装置副产的含较多烯烃的不饱和干气;二是常减压蒸馏、加氢、重整等装置副产的几乎不含烯烃的饱和干气。

某炼油厂饱和干气的工况及组成见表1。据统计,这部分饱和干气中约含乙烷58 kt/a、丙烷46 kt/a、C4+75 kt/a,具有很大的回收利用潜力。

表1 某炼油厂饱和干气的工况及组成Table 1 Operating conditions and composition of dry gas from a ref nery

结合上述干气回收技术的特点,针对某炼油厂饱和干气的实际情况,确定采用浅冷油吸收法来回收该炼油厂饱和干气中的碳二及碳二以上组分。整个干气回收装置由干气压缩单元和浅冷油吸收单元组成,设计年操作时间8 400 h。

干气回收流程的模拟采用VMGSim流程模拟软件,该软件由加拿大虚拟物流集团开发,具有完善的物性数据库及丰富的过程单元模块,相对于Aspen Plus和Pro/Ⅱ等其他流程模拟软件,它在工艺流程设计尤其是精馏塔的计算方面显得更为灵活和方便。VMGSim流程模拟软件在干气浅冷油吸收工艺的开发过程中发挥了重要作用,其模拟结果的准确性和可靠性也得到了小试、中试及工业化装置运行数据的证实。

为获得较好的吸收效果,浅冷油吸收工艺适宜的压力为3.5~4.0 MPa,而原料饱和干气的压力仅为0.53 MPa,因此需要设置一台压缩机对原料饱和干气进行增压。当原料饱和干气升压至3.79 MPa并冷却至15 ℃时,饱和干气中的重组分可出现部分冷凝,凝液的组成见表2。

表2 某炼油厂饱和干气凝液的工况及组成Table 2 Operating conditions and composition of the dry gas condensate from the ref nery

由表2可知,凝液中乙烷+丙烷的含量超过42%(x)(约3.2 t/h)。为回收这部分凝液,拟采用两种方案,其区别主要在于对压缩单元中凝液的处理方式不同。

2.2 干气回收方案一

饱和干气浅冷油吸收工艺流程方案一见图1。饱和干气采用三段离心式压缩机压缩,最终压缩至约3.85 MPa。段前均设置吸入罐,段后用循环水冷却至40 ℃。三段出口干气用溴化锂制冷机组产生的7 ℃冷媒水冷至15 ℃后送入闪蒸罐,分离出的气相和凝液分别送入碳四吸收塔的下部和上部。碳四吸收塔塔顶采出的未被吸收的CH4和H2等轻组分中夹带部分碳三、碳四,送入汽油吸收塔进行回收;塔釜采出的富碳四吸收剂依靠压差进入碳四解吸塔。在碳四解吸塔塔顶得到富含乙烷、丙烷的提浓气,可直接送乙烯装置的乙烷炉;塔釜得到的贫碳四吸收剂经换热、冷却后送入碳四吸收塔顶循环使用。碳四吸收塔及碳四解吸塔的塔釜再沸器可采用炼油厂余热或低压蒸汽作为热源。

图1 饱和干气浅冷油吸收工艺流程方案一Fig.1 Scheme Ⅰ for the recovery of the dry gas by means of shallow-cool oil-absorption technology.

碳四吸收塔塔顶出来的CH4和H2等气体送入汽油吸收塔底部,与稳定汽油逆流接触,吸收气体中夹带的碳三及碳三以上重组分。汽油吸收塔塔顶气体排入燃料气管网;汽油吸收塔塔底富汽油吸收剂送至汽油稳定塔进行解吸。汽油稳定塔塔顶出来的气相主要为CH4和部分碳二及碳二以上组分,返回至压缩机一段;塔顶液相为碳三和碳四,与碳四解吸塔釜的贫碳四吸收剂混合后送到碳四吸收塔循环使用;塔釜液相作为吸收剂返回汽油吸收塔塔顶循环使用。汽油稳定塔塔釜再沸器可采用炼油厂余热或低压蒸汽加热。

为平衡系统中的重组分,在碳四解吸塔塔底抽出一股物料作为轻烃产品,主要为碳四及碳五,可送至乙烯装置的轻烃炉。饱和干气回收装置运行稳定后,只需分别在碳四吸收塔塔顶和汽油吸收塔塔顶补充少量的正构碳四和稳定汽油,大幅降低了碳四吸收剂及汽油吸收剂的消耗。

2.3 干气回收方案二

饱和干气浅冷油吸收方案二的设计思路是将凝液中的重组分分离出来送往凝液汽提塔进行回收,这样可以降低碳四吸收塔及碳四解吸塔的塔釜温度,降低两塔的热负荷。方案二的工艺流程见图2。原料饱和干气经压缩、冷却至15 ℃后送入闪蒸罐,分离出的气相送入碳四吸收塔,采用与方案一相同的流程,依次通过碳四吸收、碳四解吸、汽油吸收、汽油解吸等操作得到富乙烷气、轻烃以及燃料气。

闪蒸罐凝液送入凝液汽提塔,通过塔釜再沸器加热将其中的碳二、碳三蒸出后返回至压缩机二段,塔釜液相主要为碳三以上组分,与碳四解吸塔塔釜抽出的轻烃混合后作为轻烃产品一并送往乙烯装置的轻烃炉。

图2 饱和干气浅冷油吸收工艺流程方案二Fig.2 Scheme Ⅱ for the recovery of the dry gas by means of the shallow-cool oil-absorption technology.

3 结果与讨论

饱和干气回收方案一和方案二均可达到回收原料饱和干气中的碳二及碳二以上组分的目的。但由于两个方案对干气凝液的处理方式不同,造成产品产量及组成、各塔的操作条件、公用工程及能耗等方面存在差异。在碳二和碳三的回收率为93%的前提下,对方案一和方案二进行比较。

3.1 产品产量及组成对比

原料饱和干气经浅冷油吸收可获得富乙烷气、轻烃及燃料气等产品,两种饱和干气浅冷油吸收工艺的产品产量及组成见表3。方案一需要补充碳四吸收剂2 627 kg/h、汽油吸收剂41 kg/h,方案二需要补充碳四吸收剂2 627 kg/h、汽油吸收剂42 kg/h,两者大致相当,故忽略补充吸收剂的影响。

表3 两种饱和干气浅冷油吸收工艺的产品产量及组成Table 3 Composition and yields of products obtained from the two schemes for the dry gas recovery

从表3可见,两种方案的燃料气量基本相当,但方案一回收所得的富乙烷气比方案二多1.33 t/h左右,相应地方案一中轻烃的产量比方案二减少约1.38 t/h。

从表3还可见,由方案一回收所得富乙烷气中乙烷的含量为53.73%(x),低于方案二中乙烷的含量(58.46%(x)),但对于乙烷+丙烷的含量,方案一为84.09%(x),略高于方案二的82.73%(x);对于轻烃产品,方案一回收得到的轻烃中主要为碳四、碳五,而方案二中的轻烃除碳四、碳五外,还含有23.52%(x)的丙烷(主要为凝液汽提塔釜液相中所夹带的丙烷),其平均相对分子质量明显小于方案一中的轻烃;燃料气的组成,两种方案差别很小。

总体来看,两种方案回收得到的富乙烷气中甲烷的含量均低于4%(x)、O2含量低于10×10-6(x),是优质的轻质裂解原料,可直接送至乙烯装置的乙烷炉;轻烃产品主要为丁烷和戊烷,也是比较好的裂解原料,可直接送至乙烯装置的轻烃炉。

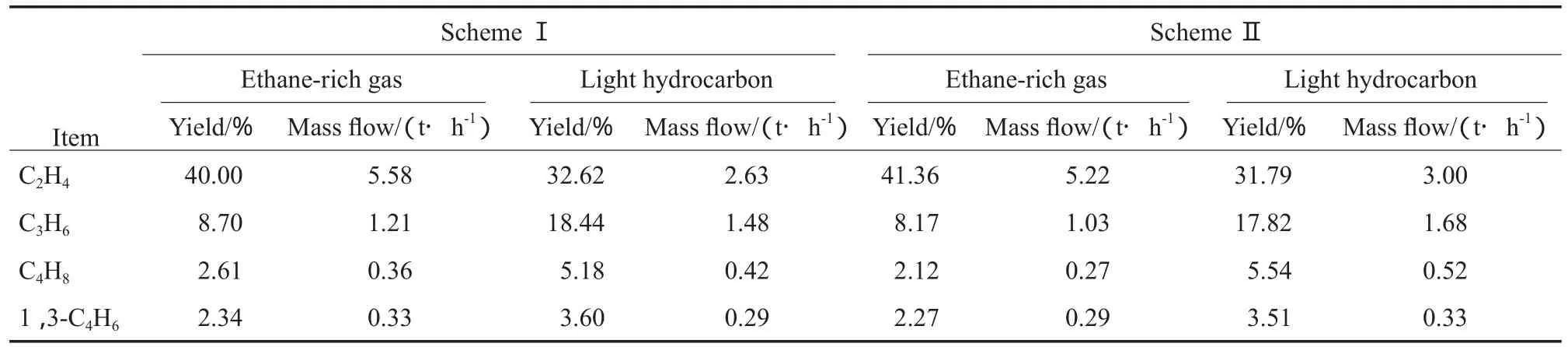

两种方案中富乙烷气和轻烃的产量及组成不同,作为裂解原料得到的裂解产品的产量可能会有所不同。因此,对以富乙烷气和轻烃为裂解原料时主要产物乙烯、丙烯、丁烯及1,3-丁二烯的收率进行模拟,模拟结果见表4。由表4可看出,由方案一可获得的乙烯、丙烯、丁烯、1,3-丁二烯的流量分别为8.21,2.70,0.78,0.62 t/h;由方案二可获得的乙烯、丙烯、丁烯、1,3-丁二烯的流量分别为8.22,2.71,0.79,0.62 t/h。这说明,采用两种方案回收得到的富乙烷气和轻烃作为乙烯装置的裂解原料,整体效果基本相同。

表4 两种饱和干气浅冷油吸收工艺产品的裂解产物收率Table 4 Yields of crackates obtained from the two schemes for the dry gas recovery

3.2 各塔操作条件的对比

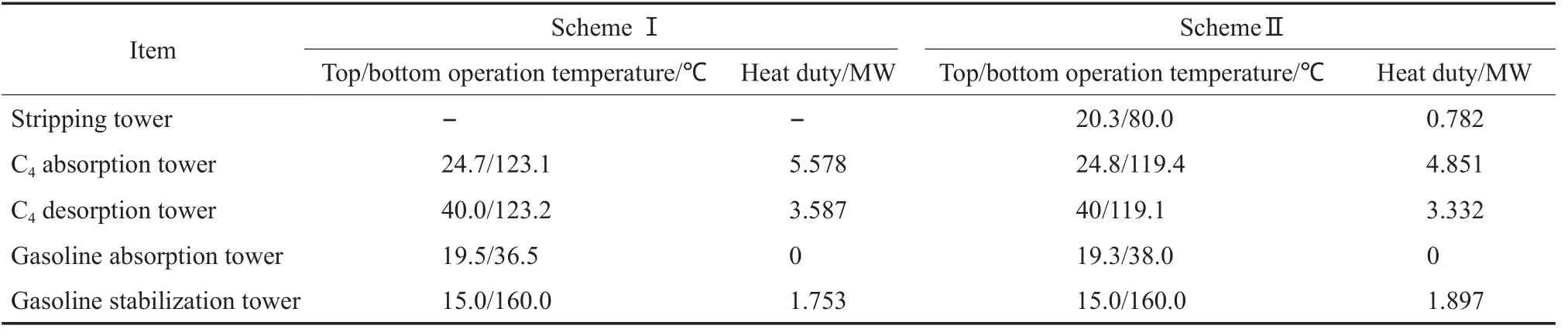

在塔压及理论板数相同的条件下,对两种方案中各塔的操作温度及所需的热负荷进行比较,结果见表5。

表5 两种饱和干气浅冷油吸收工艺流程塔设备的操作条件Table 5 Operation conditions of towers in the two schemes for the dry gas recovery

从表5可见,两种方案中对应的塔顶温度基本一致,差别在于塔釜温度。首先,由于方案二将干气经压缩后产生的凝液分离出来送往凝液汽提塔进行处理,可以降低碳四吸收塔和碳四解吸塔的塔釜蒸发温度,所以方案二中这两个塔的塔釜温度比方案一低3~4 ℃左右;其次,为了避免汽油稳定塔的塔釜温度过高,在两个方案中都将其控制在160℃,而两个方案中的汽油吸收塔的操作温度较低且相差不大。

从表5还可见,方案二中碳四吸收塔与碳四解吸塔所需的热负荷均低于方案一,但汽油稳定塔热负荷高于方案一。由于方案二采用凝液汽提塔来处理干气凝液,所以该塔再沸器还需一部分热量,但负荷不大。以总量计,方案一中碳四吸收塔、碳四解吸塔和汽油稳定塔共需热负荷10.918 MW,而方案二中凝液汽提塔、碳四吸收塔、碳四解吸塔以及汽油稳定塔共需热负荷10.862 MW,方案二略低,但两者差别较小。

3.3 公用工程及能耗的对比

为了降低能耗,对两个方案的换热流程进行优化。在方案一中,碳四解吸塔塔釜抽出的贫碳四吸收剂和汽油稳定塔塔釜抽出的贫汽油吸收剂温度较高,可分别先通过碳四吸收塔的两台中间再沸器对提馏段抽出液进行加热,然后再用来预热汽油稳定塔的进料;在方案二中,碳四解吸塔塔釜的贫碳四吸收剂同样先通过碳四吸收塔的中间再沸器加热提馏段抽出液,然后再去预热汽油稳定塔进料,而汽油稳定塔塔釜的贫汽油吸收剂则可先用来作为凝液汽提塔塔釜再沸器的热源,然后再去预热汽油稳定塔的进料。

两种饱和干气浅冷油吸收工艺流程的公用工程及能耗见表6。为方便比较,碳四吸收塔、碳四解吸塔及汽油稳定塔的塔釜再沸器均采用1.0 MPa饱和蒸汽作热源,但实际运行中,为节能可根据各塔釜温度选择相应等级的蒸汽或采用炼油厂低温余热作为热源。

表6 两种饱和干气浅冷油吸收工艺流程的公用工程及能耗Table 6 Utilities and energy consumption in the two schemes for the dry gas recovery

由表6可看出,两个方案中所消耗的循环水量及蒸汽量大致相当,主要差别在于电耗及7 ℃冷冻水耗量。由于方案二中凝液汽提塔塔顶气相返回压缩机重复升压,所以电耗增加;在方案一中将低温干气凝液直接送至碳四吸收塔,降低了塔内温度并起到了部分碳四吸收剂的作用,从而降低了碳四吸收剂的循环量,所以用来冷却循环碳四的7 ℃冷冻水耗量比方案二相应减少。经过折算,方案一的综合能耗(以标准油计)为2 222.8 kg/h(每吨原料的能耗合标准油77.8 kg),低于方案二的综合能耗2 291.9 kg/h(每吨原料的能耗合标准油80.2 kg)。

4 结论

1)针对国内某炼油厂副产饱和干气的实际情况,提出了浅冷油吸收工艺流程方案。采用VMGSim流程模拟软件进行计算,考察了将凝液直接送至碳四吸收塔(方案一)和将凝液送至凝液汽提塔(方案二)两种回收方案。

2)采用两种方案回收得到的富乙烷气和轻烃的产量及组成不同。与方案二相比,方案一富乙烷气产量多1.33 t/h、轻烃产量少1.38 t/h;但将其作为乙烯装置裂解原料,两个方案获得的乙烯、丙烯、丁烯和1,3-丁二烯等主要裂解产物的产量基本相同。

3)由于方案二将干气凝液分离出来送往凝液汽提塔进行处理,碳四吸收塔和碳四解吸塔的塔釜温度比方案一降低3~4 ℃,但综合能耗(每吨原料的能耗合标准油)比方案一高2.4 kg。

4)方案二中需增加一台凝液汽提塔,设备投资相应增加。综合来看,将干气凝液直接送入碳四吸收塔进行回收比将其送入凝液汽提塔进行回收具有能耗低、投资省的优势,所以推荐采用方案一对该炼油厂饱和干气进行回收,预期可获得良好的经济效益。

[1] 陈平. 轻烃资源优化及其经济效益分析[J]. 化工技术经济,2003,21(6):10 - 12.

[2] 张礼昌,李东风,杨元一. 炼厂干气中乙烯回收和利用技术进展[J]. 石油化工,2012,41(1):103 - 110.

[3] 朱留琴. 发挥南京地区炼油化工优势从炼厂干气回收乙烯和轻烃作乙烯原料的探讨[J]. 广东化工,2012,39(10):99 -100.

[4] 周振启. 从炼厂干气中回收乙烯技术的发展概述[J]. 石油知识,2011(3):24 - 25.

[5] 叶鹏程,方兆华,任其龙. 从炼油厂干气中分离烯烃的技术[J]. 石油学报:石油加工,2010,26(4):642 - 647.

[6] 王红光,王立国. 炼厂干气回收轻烃技术评述[J]. 炼油技术与工程,2009,39(12):8 - 11.

[7] 谢春雷,方义东. 催化干气中乙烯的回收利用[J]. 石化技术,2005,12(3):63 - 66.

[8] 王连中,姜国生,王兰成. 炼厂干气回收烃类作为乙烯装置原料的可行性论证[J]. 化工设计,2004,14(2):43 - 45.

[9] 成跃祖. 炼厂干气中稀乙烯分离回收工艺的技术经济分析[J]. 甘肃化工,1992(3):14 - 17.

[10] 魏玺群,陈健. 变压吸附气体分离技术的应用和发展[J].低温与特气,2002,20(3):2 - 4.

[11] 任金成,任铎. 干气提浓乙烯技术在茂名石化炼油厂的工业应用[J]. 中外能源,2011,16(5):103 - 106.

[12] 王建,麻毅进,王崇明. 催化干气变压吸附精制生产乙烯技术的应用[J]. 乙烯工业,2006,18(1):60 - 64.

[13] 崔卫星. 炼厂催化干气制备提浓乙烯气的研究[D]. 天津:天津大学化工学院,2006.

[14] 中国石油化工股份有限公司北京化工研究院. 采用浅冷油吸收法分离炼厂催化干气的方法:中国,101638584 A[P]. 2010-02-03.

[15] 中国石油化工股份有限公司北京化工研究院. 一种采用油吸收分离炼厂催化干气的方法:中国,101759516 A[P]. 2010-06-30.

[16] 中国石油化工股份有限公司北京化工研究院. 采用油吸收分离炼厂催化干气的方法:中国,101759518 A[P]. 2010-06-30.

[17] 中国石油化工股份有限公司北京化工研究院. 一种采用油吸收分离炼厂催化干气的方法:中国,101812322 A[P]. 2010-08-25.

(编辑 李治泉)

Simulation on Recovery of Refinery Dry Gas by Means of Shallow-Cool Oil-Absorption Technology

Zhang Jingsheng

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

The shallow-cool oil-absorption technology was applied to the separation of C2+in dry gas from a refinery. Two schemes were designed in the light of different treatment ways of the gas condensate,in which,Scheme Ⅰ was for the recovery of the gas condensates in the C4absorption tower and Scheme Ⅱ was for the recovery of the gas condensates in the stripping tower. The simulation results obtained by VMGSim software revealed that the ethane-rich gas in schemeⅠ was 1.33 t/h more than that in scheme Ⅱ whereas the light hydrocarbon in scheme I was 1.38 t/h less than that in SchemeⅡ. Both the ethane-rich gas and the light hydrocarbon obtained in the two schemes are excellent pyrolysis feedstock and they can be used to produce the same amount of crackate such as ethylene and propylene. Both the bottom temperatures of the C4absorption tower and C4desorption tower in SchemeⅡ is 3-4 ℃ lower than those in Scheme Ⅰ,but the total energy consumption in Scheme Ⅱ is 2.4 kg standard oil higher than that in Scheme Ⅰ.

recovery of dry gas;shallow-cool oil-absorption technology;process simulation;gas condensate;ethane-rich gas;light hydrocarbon

1000 - 8144(2014)09 - 1069 - 07

TQ 028.17

A

2014 - 04 - 15;[修改稿日期] 2014 - 06 - 11。

张敬升(1982—),男,山东省沂水县人,博士,工程师,电话 010 - 59702907,电邮 zhangjs.bjhy@sinopec.com。