油脂加氢活性炭负载镍系催化剂的研究

掌子龙,蒋惠亮,范明明,成取林

(1.江南大学化学与材料工程学院,江苏无锡 214122;2.如皋双马化工有限公司,江苏南通 226571)

油脂是重要的化工原料。不饱和油脂熔点较低,常温下呈液态,不便于运输和储存,也易与空气中的氧气发生反应,不能满足工业需求,因此必须进行加氢处理[1]。催化剂能够大大降低反应的活化能,使氢化反应得以顺利进行。世界上油脂加氢主要采用镍系催化剂,通常加入其它金属元素来提升活性。Alasdair等[2]采用双金属催化剂体系Pd/Ni氢化大豆油,认为50%Pd/Ni的催化剂效果好于纯Ni催化剂。我国油脂加氢催化剂的研究工作起步较晚,20世纪80年代初,国内一些研究单位开始进行油脂氢化催化剂的研究[3]。刘寿长[4]采用溶胶-凝胶法制备了食用油脂加氢单元镍催化剂,镍含量最佳为20%左右。二元镍基催化剂主要有Ni-Cu,Ni-Fe和Ni-Ag等,廖世军等[5]研究了Ni-Fe二元催化剂的制备条件对催化剂活性的影响,Fe为该催化剂的有效活性促进成分,添加适量的Fe可显著提高催化剂的活性。龚磊[6]研究了非晶态Ni-B与Ni-P合金催化大豆油氢化性能均优于Raney-Ni。张玉军等[7]研究了数种三元金属催化剂,如Cu-Ni-Co,Cu-Ni-Cr等,发现以Cr为助剂的三元催化剂氢化性能良好。金属Cu作加氢催化剂其选择性要比Ni好,但微量的残留量都将影响到氢化油的稳定性和质量[8]。

市场上大多数镍系油脂加氢催化剂以SiO2或硅藻土载体为主。活性炭(AC)价格便宜,比表面积高,孔结构和表面官能团易调整,采用活性炭作为加氢镍系催化剂的载体,可以大大提高镍的分散度,提高催化活性。活性炭能与负载的活性组分,尤其是过渡金属形成活性络合物,使催化剂活性大大增加[9]。

本文通过共沉淀法,以活性炭为载体,碳酸钠作沉淀剂,制备了Ni-Co-Fe三元负载型催化剂,用于油脂加氢反应,取得了较好的结果。

1 实验部分

1.1 材料与仪器

棕榈油(44度)、粉末活性炭[Norit8010-1(AC1)、8046-2(AC2)、0203-2(AC3)]均为工业品;硝酸镍、硝酸钴、硝酸铁、碳酸钠、硝酸均为分析纯。

FYXD永磁旋转搅拌高压釜;DHG-9023A电热干燥箱;SX2-8-10电阻炉;TAS-990NFG型原子吸收分光光度计;TGA/DSC1/1100SF热重分析仪;D8 AdvanceX射线衍射仪;FTLA2000傅里叶变换红外光谱仪;ASAP2020的全自动比表面积及微孔物理分析仪。

1.2 催化剂制备

1.2.1 活性炭载体预处理 称取一定量的活性炭放到三口烧瓶中,加入过量的5 mol/L HNO3,60℃下搅拌12 h。过滤,用去离子水洗涤至中性,110℃下干燥过夜。三种活性炭AC1、AC2、AC3用硝酸处理后分别记作 AC1-HNO3、AC2-HNO3、AC3-HNO3。

1.2.2 催化剂制备 采用沉淀法制备 Ni-Co-Fe/AC催化剂。三口烧瓶中加入一定量的活性炭和0.5 mol/L Na2CO3溶液,搅拌,室温下缓慢滴加0.5 mol/L的 Ni(NO3)2混合溶液(质量比 Ni∶Co∶Fe=600∶1∶1)。滴加结束后调pH=8,继续搅拌老化24 h。过滤,用去离子水洗涤至中性,90℃条件下烘干过夜,氮气保护下于马弗炉中焙烧,后置于管式炉用氢气还原,冷却后氮气气氛下将催化剂包裹于硬化油中,备用。

1.3 催化剂加氢活性评价

称取一定量的棕榈油,置于高压反应釜中,催化剂用量(载体与活性组分质量之和)为棕榈油质量的0.6‰,反应压力为2 MPa,反应温度为200℃,反应时间为4 h,转速为500 r/min。催化剂的活性以产物的碘值衡量,碘值按GB/T5 532—2008测定。

2 结果与讨论

2.1 活性炭载体

2.1.1 活性炭预处理对表面基团和孔结构的影响

图1为活性炭样品AC1改性前后的FTIR谱图。

图1 活性炭载体FTIR光谱Fig.1 FTIR spectra of different activated carbons

由图1可知,经HNO3处理后,样品在1 750~1 680 cm-1及3 500~3 300 cm-1的含氧基团的吸收峰均有所增强,3 500~3 300 cm-1为O—H吸收峰,1 750~1 680 cm-1为 C O峰,1 250~1 000 cm-1处吸收峰增强,可能是C—O对称伸缩振动[10]。这些表明经过HNO3处理后,活性炭表面羧酸、酯及酸酐等的含氧基团增加,活性炭亲水性增强,有利于活性炭载体与活性组分的结合。

表1为活性炭预处理前后的BET测试结果。

表1 活性炭BET结果Table1 BET result of activated carbon

由表1可知,HNO3处理后,活性炭AC1的比表面积、总孔容和平均孔径有所提高,孔径分布基本没有改变。表明经酸处理后,活性炭孔内杂质被清洗掉,比表面积增加,同时增加的含氧基团并没有堵塞孔道,因此更有利于活性组分的负载。

从表1可知,AC1和AC1-HNO3作载体制备的催化剂活性相差很大,AC1-HNO3明显优于AC1载体。活性炭用硝酸预处理前后比表面积和孔结构变化不大,而孔道进行了有效梳理,含氧基团有所增多,说明活性炭表面改性对催化剂的活性有重要影响。

2.1.2 不同孔结构活性炭对催化活性影响 由表1可知,不同种类活性炭载体制备的催化剂活性相差很大,AC1-HNO3作为载体时活性最高。这是因为三种活性炭的比表面积和孔结构相差很大,AC1-HNO3比表面积较大,孔径分布在2~5 nm的孔较发达,AC2-HNO3和AC3-HNO3比表面积及孔容相对较小,且AC2-HNO3微孔相对较多,而AC3-HNO3>5 nm的孔较多。由此可见,比表面积和孔容发达,适当孔结构分布的活性炭载体适合于制备棕榈油加氢催化剂。

2.2 焙烧温度对催化剂活性的影响

Ni-Co-Fe三元催化剂经不同温度焙烧2 h后,用氢气在400℃下还原2 h,加氢反应结果见图2。

图2 焙烧温度对催化剂活性的影响Fig.2 Effects of calcination temperature to catalyst activity

由图2可知,随着焙烧温度的升高,碘值呈现先下降后上升的趋势。当焙烧温度为400℃时,碘值最低,催化剂活性最高,400℃以后,随着温度的升高,其活性反而降低。这是因为温度过低碱式碳酸盐(主要是碱式碳酸镍)分解不完全,温度高于400℃后,金属晶粒容易长大,甚至烧结,而且部分活性炭被氧化镍还原,破坏催化剂结构。

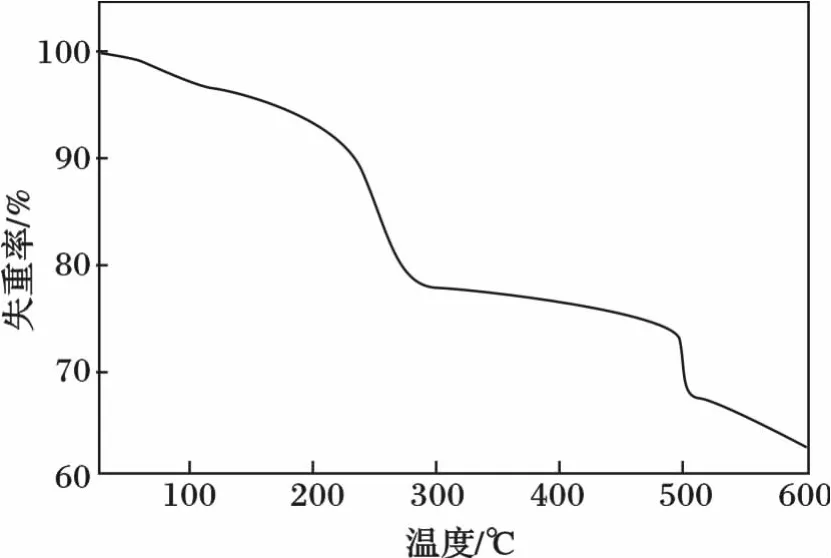

图3为Ni-Co-Fe/AC催化剂未焙烧之前的TG热重分析。

图3 N2气氛下催化剂的TG图谱Fig.3 TG of the catalyst at N2 condition

由图3可知,第一个峰出现在150℃以前,为吸附的水峰;第二个峰出现在250~350℃,主要是负载的碱式碳酸盐分解失重;第三个峰出现在450℃左右,为NiO被活性炭载体还原。合适的焙烧温度在400~450℃之间。

2.3 催化剂焙烧时间对活性的影响

Ni-Co-Fe三元催化剂在400℃下经不同焙烧时间后,用氢气在400℃下还原2 h,加氢反应结果见图4。

由图4可知,催化剂焙烧1 h时催化活性较低,因为焙烧时间过短,碱式碳酸盐未完全分解;焙烧时间2 h内,催化活性随着焙烧时间的增加而有所增加,2~3 h达到最高;4 h后,金属晶粒可能团聚长大,催化活性反而降低。

图4 焙烧时间对催化剂活性的影响Fig.4 Effects of calcination time to catalyst activity

2.4 还原温度对催化剂活性的影响

Ni-Co-Fe三元催化剂在400℃下焙烧2 h后,用氢气在不同温度下还原2 h时,加氢反应结果见图5。

图5 还原温度对催化剂活性的影响Fig.5 Effects of reduction temperature to catalyst activity

由图5可知,随着还原温度的升高,碘值呈现先下降后上升的趋势,当还原温度为400℃时,碘值最低。可能因为温度低于400℃时,NiO还原不完全,而还原温度过高,又会引起活性组分晶粒的长大,甚至烧结,使碘值升高,催化剂活性降低。

为了进一步研究还原温度对催化剂还原过程的影响,进行了H2-TPR测试,结果见图6。

图6 催化剂的H2-TPR图谱Fig.6 H2-TPR profile of catalyst

由表6可知,250~350℃主要为单金属Ni的还原峰,约400℃出现的特征峰为金属活性组分(主要为Ni)与载体AC相互作用的还原峰。载体与活性组分相互作用,使还原温度向高温偏移。因此,还原温度在400℃左右较为适宜。

2.5 还原时间对催化剂活性的影响

Ni-Co-Fe三元催化剂在400℃焙烧2 h后,用氢气在400℃下经过不同时间还原,所得催化剂进行加氢反应,结果见图7。

图7 还原时间对催化剂活性的影响Fig.7 Effects of reduction time to catalyst activity

由图7可知,当还原时间<2 h,碘值随着还原时间增大而下降;还原时间>2 h后,随着时间延长碘值升高。可能由于还原时间过短,NiO还原不完全,而还原时间过长,会引起活性组分的晶粒长大,甚至会烧结,使碘值升高,催化剂活性降低。

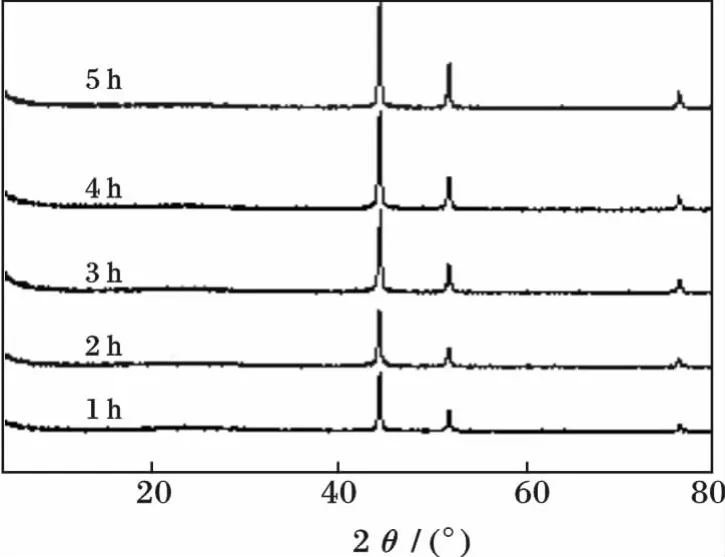

图8 不同还原时间下催化剂的XRD结果Fig.8 XRD under different reduction time

由图8可知,随着还原时间增大,其金属镍衍射峰逐渐增强,说明还原时间增大,使活性组分金属镍发生团聚,晶粒增大,活性组分分散度变差。还原时间在1~2 h的镍衍射峰比较小。

2.6 Ni负载量对催化剂活性的影响

用沉淀法分别制备负载量(质量比)为25%,30%,35%,40%,45%的单元镍催化剂(表2),加氢,结果见图9。

由图9可知,随着Ni负载量的增加,活性增大,并在35%左右达到最大,这是因为催化剂活性中心不断增加,且呈高度分散状态,Ni原子吸附氢气及反应物的能力不断增强。当继续增加镍含量,镍晶粒发生团聚,导致镍金属分散度降低,活性反而有所降低。

图9 Ni负载量对催化剂活性的影响Fig.9 Effects of Ni content to catalyst activity

表2 Ni的原子吸收光谱Table2 Ni loading atomic absorption spectrum

3 结论

采用活性炭为载体,通过沉淀法制备Ni-Co-Fe三元催化剂,进行棕榈油加氢反应,在加入量为0.6‰(质量分数)时能将棕榈油碘值降至0.9 g/100 g左右,催化活性高。

催化剂的最佳制备条件为:Ni负载量35%(助剂与 Ni质量比 Ni∶Co∶Fe=600∶1∶1),焙烧温度400℃,焙烧时间2 h,还原温度400℃,还原时间2 h左右。

[1] 丘彦明,徐贤伦,刘淑文.国内外植物油脂催化加氢研究现状及发展趋势[J].中国油脂,2002,27(3):39-42.

[2] Alasdair I T,John M W.Silica-supported alloy catalysts for triglyceride hydrogenation:The preparation and properties of Pd-Ag and Pd-Ni systems[J].Journal of Chemical Technology and Biotechnology,1987,37(4):257-270.

[3] 王海,刘纯山.国内油脂加氢催化剂现状及发展趋势[J].工业催化,2004,12(9):5-8.

[4] 刘寿长.溶胶-凝胶法制备油脂加氢催化剂的研究[J].河南化工,2002(6):13-14.

[5] 廖世军,胡珍珠,易回阳,等.Ni-Fe/SiO2催化剂催化油脂加氢作用研究 (Ⅰ)——催化剂的制备及其活性[J].高等学校化学学报,1994(3):439-441.

[6] 龚磊,石秋杰,康念铅,等.非晶态合金催化剂的制备及其用于油脂加氢反应的研究[J].江西化工,2007(4):7-9.

[7] 张玉军,毕艳兰.油脂氢化三元金属催化剂制备及性能研究 (Ⅲ)——氢化工艺的条件研究[J].中国油脂,2000,25(6):106-111.

[8] Koritala S,Butterfield R O,Dutton H J.Selective hydrogenation with copper catalysts:II.Kinetics[J].Journal of the American Oil Chemists Society,1970,47(8):266-268.

[9] 黄伟,贾艳秋,孙盛凯.活性炭及其改性研究进展[J].化学工业与工程技术,2006,27(5):39-45.

[10] Park SJ,Jang Y S.Pore structure and surface properties of chemically modified activated carbons for adsorption mechanism and rate of Cr(VI)[J].Journal of Colloid and Interface Science,2002,249(2):458-463.