核电机组测功法甩负荷试验研究

张军承

(国核工程有限公司,上海 200233)

0 引言

发电机组突然甩负荷,是一种工况变化十分剧烈的过程。对于核电机组,甩负荷试验更具特殊性,它不仅考验核电汽轮发电机组的动态调节特性,而且对反应堆的安全控制功能也是一种严峻考验,若机组的调节控制不合理,就可能导致核电站一、二回路超温、超压,甚至导致汽轮发电机组严重超速等事故。

近年来,我国在引进西屋公司AP1000三代核电技术的同时,自主研发了CP1000,ACPR1000及CAP1400等核电技术。随着单机容量的不断扩大,核电机组甩负荷试验的可控性、安全性也将面临极大的挑战。

为了提高核电机组甩负荷试验的安全性,避免发生不可控的严重事故,有必要尝试采用测功法进行甩负荷试验,确保核电机组安全、稳定运行。

1 测功法甩负荷试验原理及特点

在机组与电网解列的情况下,汽轮机轴功率对转子加速,在并网的情况下,汽轮机轴功率对电网做功。汽轮发电机组转子平衡方程为

式中:ΔM为汽轮机轴功率;Δt为时间;J为转子转动惯量;Δω为转速变化;ΔP为有功功率;ω0为额定转速。

将式(1)、式(2)整理后得到

由式(3)可知,某个Δt内的有功功率ΔP作为加速功率,可以转换为相应的转速变化Δω,因此,只要能得到有功功率的变化规律,即可描绘出转速变化的过程。

将式(3)展开,对有功功率进行面积积分,根据有功功率的记录曲线求取加速功率并进行能量转换,从而可求得汽轮发电机组甩负荷后的转速飞升值ω。由式(3)得到

同时,汽轮发电机组转子转动惯量、机组蒸汽容积时间常数及机组机械损失等,对于同一种机型是相同的。在机组甩负荷过程中,转子上蒸汽力矩的变化,与调节汽门的延迟、调节汽门关闭时间内的进汽、调节汽门和抽汽逆止阀的严密性等因素有关,而这些因素无论对于常规法还是测功法都是一样的。上述两种方法具有相同的试验条件,因此,在相同的试验工况下,测功法可获得与常规法相同的试验结果。

测功法甩负荷试验是一种在不与电网解列的情况下,间接测取汽轮机组调速系统动态特性(甩负荷工况)的试验方法。

在测功法甩负荷试验过程中,机组不与电网解列,不发生实际超速,提高了试验的安全性,相应地简化了试验过程,而且试验过程可不分等级,能直接进行100%甩负荷试验,从而减少试验次数及工作量。

2 核电机组甩负荷试验风险分析

目前,无论压水堆、沸水堆或重水堆核电机组,也无论额定转速为3000 r/min的全速机,或是额定转速为1500 r/min的半速机,它们的汽轮机工作介质皆为饱和蒸汽,温度约为280℃。

2.1 核电机组装置结构风险因素

与超临界、超超临界汽轮发电机组相比,对于饱和蒸汽核电汽轮机,其循环热效率比较低,约为前者的1/3,因此,在同等功率条件下,核电汽轮机蒸汽容积流量很大,其通流部分结构尺寸也要大很多。

另外,核电汽轮机组的工作介质为饱和蒸汽,汽轮机高压缸及低压缸末几级通常工作在湿蒸汽区。为提高机组效率,减轻湿蒸汽对核电汽轮机通流部分的侵蚀,在高、低压缸之间配置了大容积的汽水分离再热器(MSR),以提高蒸汽除湿能力。

上述核电汽轮机组的结构和运行参数特点,大大加剧了核电汽轮机甩负荷超速的危险性。核电机组甩负荷后,即使在核电汽轮机进汽阀全关的条件下,由于蒸汽容积庞大,大量蒸汽滞留在汽轮机内,蒸汽继续膨胀做功导致功率不能迅速下降,因此核电机组惯性很大,而且随着单机容量的不断增大,机组的容积时间常数也将更大。甩负荷后,汽轮发电机组可能存在转速振荡加剧、转速稳定时间会延长的不利情况。

同时,核电汽轮机的多数级工作在湿蒸汽区,机组运行时,在通流部分表面覆盖着几十甚至几百微米的水膜,汽轮机甩负荷过程中压力下降,原处于饱和态的水膜发生闪蒸而产生额外的蒸汽,这也增大了汽轮机甩负荷后有害蒸汽的容积。

2.2 热力系统设计风险因素

汽轮发电机组在做甩负荷试验前,要求汽轮机主汽门、调节汽门进行严密性试验,并且试验过程中汽门前蒸汽压力不低于蒸汽额定参数的50%。

相对于常规电站,核电机组的热力系统进行了部分简化设计,也因此存在一些问题。

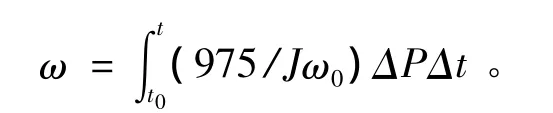

AP1000核电机组采用 HN1251-5.38型,单轴、四缸六排汽、带中间汽水分离再热器的反动式凝汽汽轮机。高压缸是2×10级对称双分流结构,3个低压缸同样是2×10级对称双分流结构。对于汽轮机配汽系统,对称布置的高压缸设计4个高压主汽门与4个高压调节汽门;3个对称布置的低压缸设计了6个中压主汽门与6个中压调节汽门。额定工况下,汽轮机高压缸及低压缸入口蒸汽参数:主蒸汽压力,5.380 MPa;主蒸汽温度,268.6 ℃;再热蒸汽压力,0.832 MPa;再热蒸汽温度,257.0 ℃。AP1000核电机组热力系统如图1所示,图中ICV为中压调节汽门,GV为高压调节汽门。

由图1可以看出,核电机组的主蒸汽系统仅设计了3组并联布置的一级大旁路系统(约40%容量),旁路出口蒸汽分别直接排放至3组独立的凝汽器系统。这样的旁路系统设计,使得空负荷工况下进行汽轮机汽门严密性试验时,汽轮机中压主汽门、中压调节汽门前的蒸汽压力无法达到额定蒸汽压力的50%以上,导致机组甩负荷试验前无法实际验证汽轮机中压主汽门、中压调节汽门的严密性是否合格,这一潜在隐患增大了核电机组甩负荷试验的风险。

事实上,对于汽轮机组的主汽门、调节汽门,可能由于机械加工工艺不足、安装工艺水平不足等,或由于热力系统膨胀、电液调节系统阀门零位整定等原因,在机组运行过程中经常出现汽轮机调节汽门零位漂移等情况,这可能导致汽轮机汽门严密性不合格。

图1 AP1000核电机组热力系统简图

正常甩负荷过程中,核电汽轮机的高、中压主汽门保持全开,汽轮机进汽量由高、中压调节汽门进行控制。若汽轮机汽门严密性不合格,出现汽门漏汽情况,则甩负荷过程中汽轮机转速可能无法安全控制,甚至会导致核电汽轮机组发生严重超速事故。

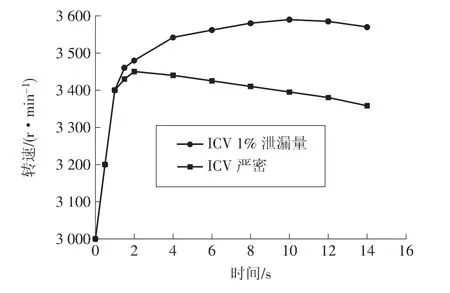

图2是全速核电汽轮机ICV严密性对甩负荷后汽轮机飞升转速影响的仿真曲线。由图2可以看出:若汽轮机ICV严密,则汽轮机甩负荷后转速飞升至3440 r/min(理论仿真值)后逐渐下降;若汽轮机ICV存在1%的泄漏量,则甩负荷后汽轮机转速可飞升至3600 r/min(理论仿真值),并且汽轮机转速长时间滞留在高转速区域,严重影响汽轮发电机组的安全。

图2 ICV泄漏对汽轮机转速飞升影响仿真曲线

实际上,核电汽轮机组甩负荷后,汽轮机GV与ICV瞬间快速关闭,GV与ICV之间容积内的蒸汽被封闭起来,蒸汽压力维持以前的数值。由于没有设计二级旁路排放系统,汽水分离再热器系统内蒸汽压力无法快速泄压,该工况下可能会引起汽轮机转速摆动,机组很难维持空负荷稳定运行,机组要达到稳定转速需要更长时间,甚至会发生转速振荡现象。

2.3 反应堆控制风险

核电汽轮发电机组突然解列甩负荷后,瞬态工况下反应堆核功率可能升高到108%满功率状态。由于二回路蒸汽流量的突然衰减,将使反应堆一回路的冷却流量减少,终将导致反应堆一回路温度升高很多。

核电机组甩负荷后,将考验反应堆平均温度调节、反应堆功率调节、稳压器压力调节、蒸汽发生器液位调节、给水泵转速调节、汽轮机旁路调节、除氧器压力、凝结水再循环控制等控制系统的调节品质。尤其是反应堆控制系统,若出现“卡棒”“弹棒”等严重事故,后果会很严重。

对于AP1000核电机组,在甩负荷后若反应堆控制不合理,出现一回路严重超温、超压等事故,反应堆将被迫停堆,乃至触发自动降压系统(ADS)动作,甚至随着恶劣工况的延伸,将被迫投用正常余热排出系统(RNS)、非能动安全壳冷却等安全系统,以确保核岛处于安全可控状态。

3 核电汽轮机组超速保护控制功能

随着仪表控制软硬件技术的进步与发展,核电汽轮发电机组的保护控制也逐渐融合于核电站分散控制系统(DCS)。

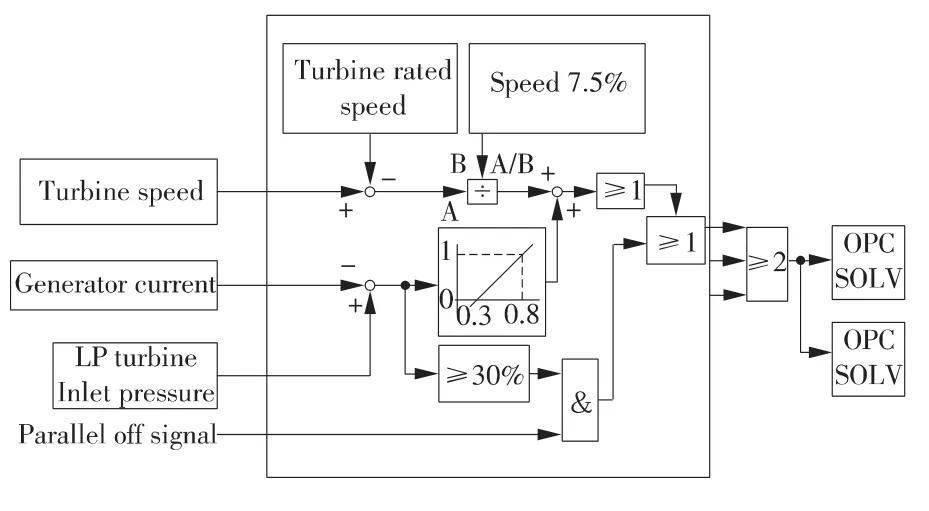

对于AP1000核电机组,全厂控制统一采用美国西屋公司的Ovation控制系统,由于Ovation没有专门的超速保护控制(OPC)功能控制板卡,因此,AP1000核电汽轮机OPC功能将通过软逻辑组态实现(如图3所示)。

图3 AP1000核电汽轮机组OPC控制逻辑框图

从图3可以看出,当汽轮机超速及负荷不平衡相关的主汽轮机控制系统(MTC)超速预判回路检测到汽轮机可能超速时,OPC控制回路触发,汽轮机高、中压调节汽门关闭,避免汽轮机因超速而跳闸。AP1000核电汽轮机组OPC超速保护控制回路逻辑功能如下:

(1)负荷不大于30%,当汽轮机转速飞升至107.5%及以上时,OPC动作。

(2)甩负荷30%~80%,当汽轮机转速飞升至汽轮机转速与负荷不平衡所设定的线性函数对应的转速时,OPC动作。

(3)甩负荷大于80%及以上,OPC动作。

(4)负荷不小于30%,若发电机解列,则OPC动作。

在AP1000核电机组OPC保护回路中,发电机电流信号表征发电机功率,是为了在功率变送器出现接地故障时,避免OPC误动作;发电机出口电流由电流变送器从发电机电流互感器的二次侧取信号,转换成Ovation输入卡件能接受的信号(0~5 V)。日本三菱公司MHI推荐三菱电机生产的响应时间为10 ms的电流变送器。

另外,汽轮机低压缸入口压力(ICV后)表征汽轮机机械功率。

由于AP1000核电机组当前设计的OPC电磁阀为220 V直流电磁阀,而Ovation系统最多只能驱动150 V直流电磁阀,因此需要加装中间继电器。当前可采购到的响应时间较快的继电器(OMRON MKS-X系列),其响应时间为30 ms。

4 测功法甩负荷试验方案设计

测功法甩负荷试验,通常需要利用汽轮机组数字电液控制系统的OPC对汽轮机组的所有调节汽门进行统一管理,在汽轮机组高、中压调节汽门瞬间同时关闭后,测取发电机有功功率的变化曲线。

AP1000核电汽轮机组,汽轮机调节系统为日本三菱重工的MTC数字电液调节系统。为了顺利进行测功法甩负荷试验,利用MTC具有的OPC功能,并对MTC的OPC控制回路做局部变动,以满足测功法甩负荷试验的要求。

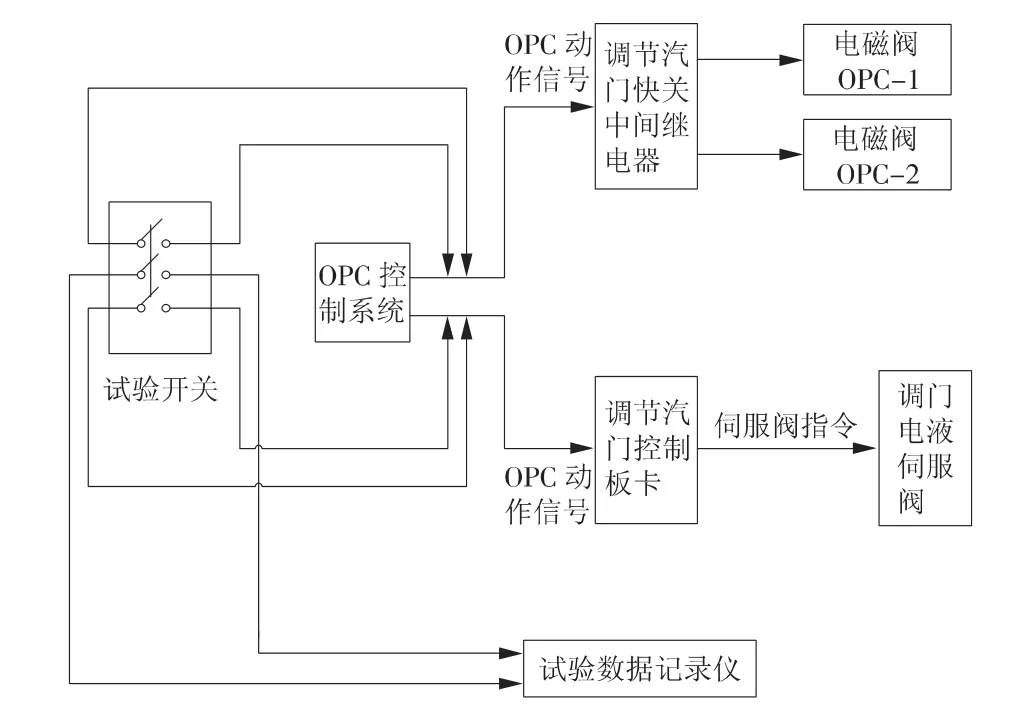

根据AP1000核电汽轮机组OPC控制保护逻辑,设计了如图4所示测功法甩负荷试验原理图。

图4 测功法甩负荷试验原理

第1路信号接通至OPC高、中压调门的快关电磁阀中间继电器输入端接点,中间继电器动作后就地2个电磁阀OPC1和OPC2同时动作,将液压保安系统的OPC控制油压卸掉,从而使4个高压调门、6个中压调门能够快速关闭。

该回路试验开关接线没有直接接通到中间继电器输出端接点,是因为机组发生真实甩负荷后,OPC保护信号需要通过中间继电器传递,才能驱动OPC超速保护电磁阀,而中间继电器客观存在物理延时,若直接连接至继电器输出端接点,则中间继电器延时无法测取,将影响测功法试验汽轮机转速飞升计算值。同时,出于安全考虑因素,也可避免试验过程中试验开关回路接通强电。

第2路信号接通至OPC的高、中压调门电液伺服阀控制卡,使控制板卡发往各调门电液伺服阀的模拟量控制信号强制置为0V以下,确保4个高压调门、6个中压调门能够快速关闭,起到冗余保护作用。

第3路信号接通至试验数据记录仪,作为测功法甩负荷试验“开始”信号,即测功法甩负荷试验计时0点。

这路信号严格讲并不代表发电机解列信号,它模拟核电机组甩负荷量超过80%的判据信号,从而通过逻辑回路触发OPC保护动作。因为发电机解列信号是在发电机出口主开关动作后,通过存在物理延时的中间继电器输出到逻辑控制回路中。实际上,在发电机出口开关断开瞬间,发电机功率瞬间降为0,机组甩负荷超过80%的判据信号也是瞬间触发的,而且甩负荷超过80%的判据信号理论上比发电机解列信号更快传递到OPC电磁阀控制回路,因为这个信号判断回路不存在延时环节。所以,第3回路的设计更能真实反映发生实际甩负荷后OPC控制回路的动作响应情况,能够提高测功法甩负荷试验结果的计算精度。

5 测功法甩负荷试验过程控制

5.1 测功法甩负荷汽轮发电机组控制

在征询网调同意后,按下测功法甩负荷三相试验开关,观察核电汽轮机4个GV与6个ICV迅速关闭,发电机未与电网解列,发电机功率迅速下降,当发电机出现逆功率若干秒后,测功法试验结束。

测功法甩负荷试验完成后,可以采取两种方法对机组的运行状态进行处理。

第一,测功法甩负荷试验完成后,发电机出现逆功率,延时4 s,核电汽轮机联锁跳闸,观察汽轮机高中压主汽门、调节汽门全部关闭,再延时1 s,发电机程跳逆功率触发,发电机出口主开关断开,发电机与电网解列。反应堆维持30%以下热负荷运行,反应堆热功率通过二回路的3组旁路排放系统进行冷却,蒸汽排入凝汽器。试验临时接线拆除后,汽轮发电机组重新启动、并网。

第二,测功法甩负荷试验完成后,反应堆维持30%以下热功率运行,发电机主开关维持“并网”状态,将核电汽轮机数字电液调节系统控制方式置于“手动”模式,并手动将4个高压调节汽门、6个中压调节汽门阀位指令置于5%的初始负荷阀位;然后打开测功法甩负荷三相试验开关,并观察发电机有功功率逆功率现象消失,当汽轮机组及发电机有功功率带初始负荷稳定后,将核电汽轮机数字电液控制系统(DEH)置于“自动”控制模式,反应堆及汽轮发电机组按照热态启动曲线进行升温、升压、升负荷正常操作。

5.2 测功法甩负荷反应堆控制

当测功法甩负荷试验开关闭合后,3个单独布置的旁路蒸汽排放阀(总共40%额定蒸汽流量)全部快速开启,以释放主蒸汽压力,防止主蒸汽超压。同时,防止反应堆一回路冷却剂 RCS温度迅速增加。

对于AP1000核电机组,测功法甩负荷试验开关闭合后,AP1000反应堆快速降功率棒控系统(RPRRC)触发,预先设定的停堆控制棒迅速插入堆芯,反应堆热功率快速降低到与蒸汽排放控制系统(SDCS)设计容量相匹配的水平。同时,功率控制系统继续以受控的方式,插入剩下的控制棒组来继续降低反应堆功率,即实现温度控制通道的Tref与Tavg相匹配,防止反应堆一回路RCS过热。反应堆的功率最终要降至接近30%额定功率的功率水平。

AP1000反应堆预先选定的停堆棒,根据堆芯监测系统BEACON周期性计算选定用于释放的控制棒组,并取决于堆芯燃耗和电厂功率水平。

对于法国M310压水堆系统,当发生甩负荷后,功率调节系统将自动给出30%功率的“最终功率整定值”,反应堆控制系统设定30%功率所要求的温度调节棒R棒、功率补偿棒G棒棒位的目标值,温度调节棒(R)以72步/min,功率补偿棒(G)以60步/min的最大速度下插;一回路温度的调节整定值直接过渡到296.98℃,旁路排放系统至冷凝器阀门打开,排出多余的反应堆热量。

当汽轮机甩负荷时,由于反应堆功率变化速度较汽轮机慢,造成一回路功率大于二回路的现象,结果一回路温度上升,一回路冷却剂因温度升高体积变大而“挤进”稳压器。

由于稳压器液相温度为饱和温度(345℃),而一回路水的温度约为327.6℃(满负荷工况),低于饱和温度,导致稳压器内水温、压力下降,稳压器水位也快速下降。为了保持水位稳定,需要投入电加热器。在该工况下,一回路压力要保持在15.5 MPa左右:当一回路压力下降时,比例加热器发热功率加大;当一回路压力上升时,比例加热器功率减小。

测功法甩负荷过程中,如果达到了安全限值,由稳压器压力高、稳压器水位高和超温引起停堆保护动作。

在100%甩负荷后,如果蒸汽旁排阀失效不能开启,那么大气释放阀和主蒸汽安全阀动作,稳压器安全阀和蒸汽发生器安全阀的设计容量足够保护反应堆冷却剂系统和蒸汽发生器失去负荷时的超压情况(不超过110%设计压力)。

6 测功法甩负荷试验数据处理

核电汽轮发电机组测功法甩负荷试验过程中,自动记录反应堆功率、发电机有功功率、一回路冷却剂平均温度、稳压器压力与水位、二回路蒸汽压力等参数随时间变化情况,绘制响应曲线,并进行试验结果及数据的计算分析处理。

下面以1台300 MW亚临界汽轮发电机组测功法甩负荷试验数据为例进行分析。XF电厂亚临界300 MW汽轮发电机组,汽轮机额定转速3000 r/min,额定功率300 MW。

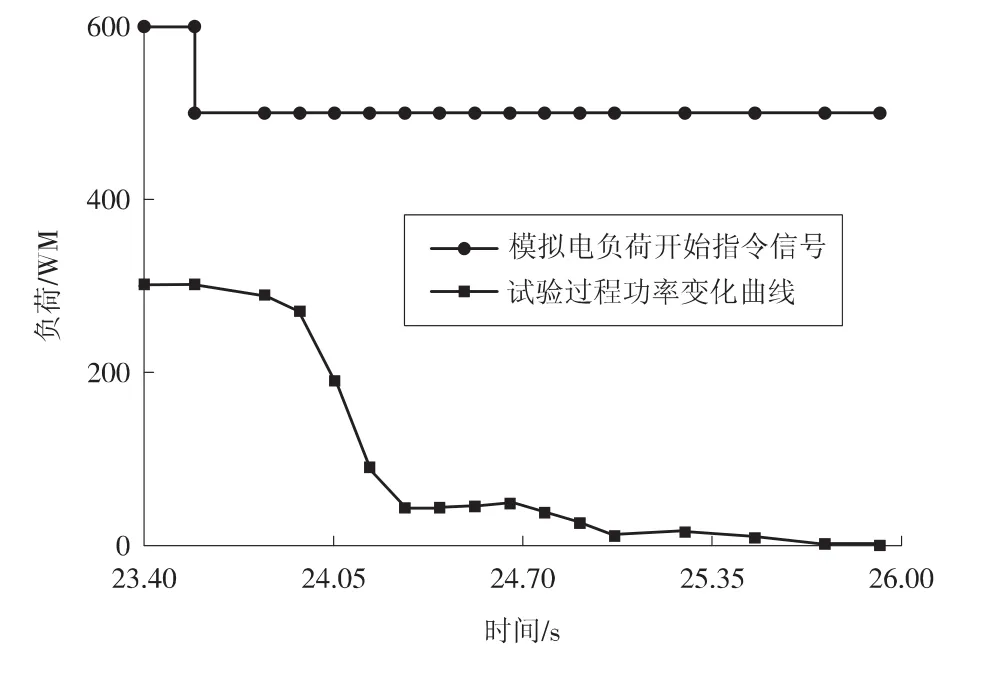

测功法甩负荷试验功率变化曲线如图5所示,从图5可以看出:汽轮机电液调节控制系统的OPC保护动作前一瞬间,发电机有功功率为301.95 MW,此时汽轮机对应转速为3006 r/min。

图5 测功法甩负荷试验功率变化曲线

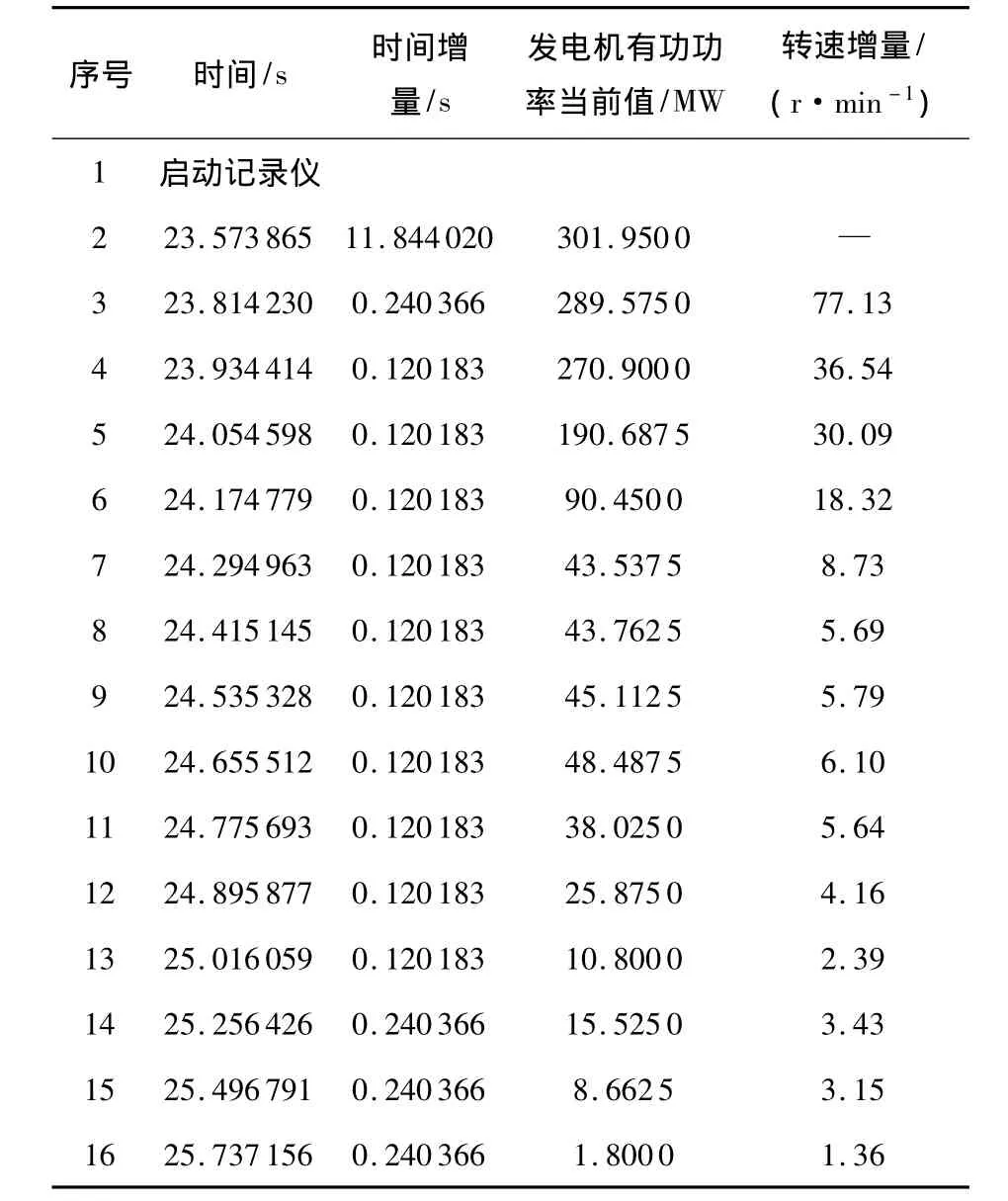

试验曲线中信号数据转换关系:1~5 V电压信号对应于0~450 MW功率。测功法甩负荷试验数据记录见表1。

表1 测功法甩负荷试验数据记录

根据测功法甩负荷试验公式进行计算,汽轮发电机组运用测功法进行甩负荷试验结果为3208 r/min,即运用测功法计算出的汽轮发电机组转子转速最高可飞升至3208 r/min。采用测功法甩负荷试验计算得到的转子飞升值偏高,需对测功法试验结果进行修正。

XF电厂300 MW机组测功法甩负荷试验过程中,汽轮发电机组转子飞升转速修正结果为3173.8 r/min,而运用常规法进行100%甩负荷试验,实际测取的汽轮发电机转子飞升转速为3170 r/min,两种甩负荷试验方法所得出的试验结果基本相符。

7 结束语

测功法甩负荷试验是一种简单、安全的甩负荷试验方法。对核电机组技术特点进行分析、研究可知,核电汽轮发电机组采用测功法进行甩负荷试验具有很大的技术优势。

我国目前的核电发展思路是“采用先进技术,统一技术路线”,因此,我国将来的同类型核电机组将会占很大比例,而同类核电汽轮发电机组,其转动惯量基本一致,因此采用测功法甩负荷试验具有很大的可操作性。

随着核电机组单机容量的不断扩大,核电机组的安全生产及电网安全必将面临更大的压力,而测功法甩负荷试验安全、简单的特点可以降低核电机组试验风险,并减小核电机组寿命损耗,因此,测功法甩负荷试验极具推广应用价值。

[1]房德明,黄梦玲,陈思奇.汽轮机测功法甩负荷试验[J].中国电力,1997(9):58 -60,73.

[2]徐向东.600 MW核电汽轮机数学模型及仿真[J].汽轮机技术,1991,33(5):6 -9.

[3]何新江,李祥苓,孙守义.超超临界汽轮发电机长轴系稳定性研究[J].华电技术,32(2):16-21.

[4]王志强,何诚.300 MW机组甩负荷精细化操作[J].华电技术,34(10):60 -63.

[5]张军承.AP1000堆芯余热导出系统的分析与研究[J].华电技术,2012,34(7):4 -7.

[6]宋洪涛,杨立征.火力发电机组快速甩负荷功能设计方案研究[J].华电技术,34(11):16-17