混合励磁超环面电动机结构分析与设计

周守勇,刘 欣,隋修武,聂 岭

(天津工业大学,天津 300387)

0 引 言

永磁电机因其良好的性能成为高功率密度和高效率电机的代表,在国民经济、军事工业和航空航天等各个方面得到了广泛应用[1-4]。随着电机系统的不断发展,为减少结构复杂和体积笨重的变速箱系统,以简化生产机械的结构,在要求输出低转速和高转矩的领域,对于新型电机的设计提出了新的要求。

混合励磁电机在结构上能够实现调节与控制气隙磁场的性能,与传统永磁电机通过电枢电流矢量控制实现弱磁或增磁有所区别,其结构可有多种实现方式。混合励磁电机不仅具有永磁电机的很多特点,而且具有气隙磁场平滑可调的优点[5-6]。混合励磁超环面电动机是一种新型空间电机,其励磁方式是通过内定子电励磁和环面外定子永磁励磁相结合实现的,它在结构上将行星传动和蜗杆传动引入电机设计,从而实现了动力装置与减速机构的结合,这不仅能获得较大的减速比,而且简化了电气传动系统,使系统更加紧凑。在航空、航天、军事和车辆等结构要求较为紧凑的领域,有着广阔的应用前景。

1 基本结构和特点

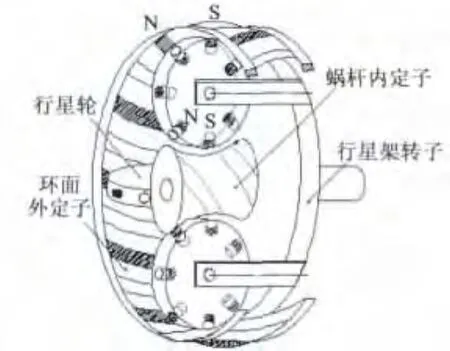

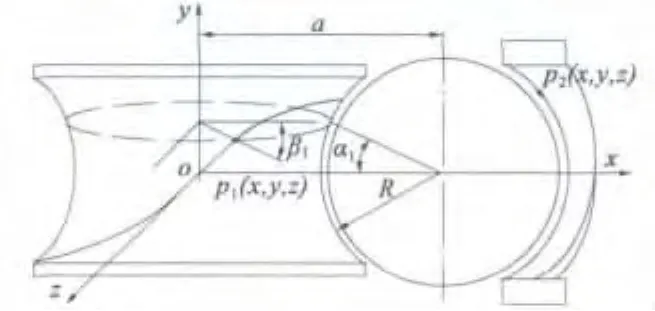

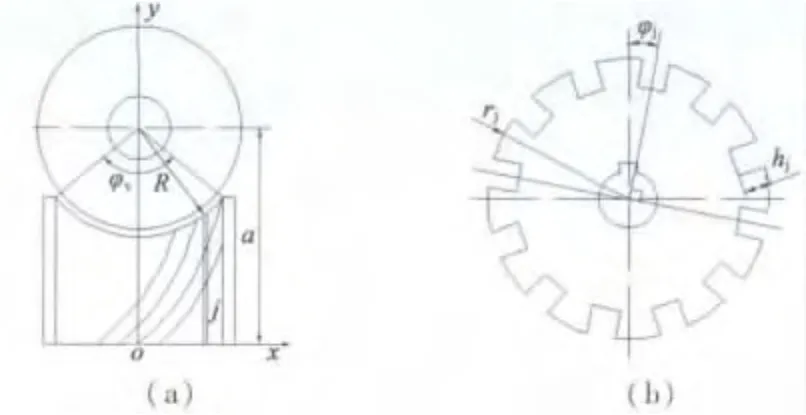

混合励磁超环面电动机的结构简图如图1所示,其定子包括蜗杆内定子和环面外定子,其中蜗杆内定子铁心是由硅钢片叠压制成,铁心表面均匀分布有螺旋型电枢槽,槽内安放电枢线圈以形成旋转磁场。环面外定子是由若干个永磁体制成的空间螺旋梁组成。该电机的转子是与行星轮固连的行星架转子,其中行星轮位于内外两个定子的中间,且每个行星轮上均布N、S极相间的永磁齿,磁齿是由高磁性稀土材料制成。

图1 超环面电动机结构简图

当蜗杆内定子绕组通入三相交流电后,蜗杆内定子产生的电枢磁场和环面外定子永磁场的磁场力共同作用使得行星轮在自转的同时发生公转,由于每个行星轮的中心轴固联在行星架转子上,行星轮的公转会带动行星架转子发生转动,从而实现转矩输出。混合励磁超环面电动机在运转过程中,会在三个平面内发生三个方向的圆周运动,同时,它兼备了行星传动结构紧凑、传动比范围广的优点和环面电磁啮合点多的优点[7],能够实现低速大转矩。

2 结构参数分析

2.1 减速原理

实际工作时环面外定子固定不动,即外定子旋转角速度ω3=0;蜗杆内定子旋转磁场的角速度为ω1;行星轮旋转角速度为ω2;行星架转子的旋转角速度为ωH。采用轮系分析中常用的方法——转化机构法,给整个电机传动系统加上虚拟公转角速度-ωH,则电机传动系统转化为定轴轮系。

把式(1)和式(2)联立,可得该超环面电动机实现的减速比:

式中:a和b为方向参数,绝对值均为1。a,b取值与蜗杆内定子电枢槽和环面外定子螺旋磁齿的旋向有关,旋向相同取“-1”,相反取“+1”。当极对数p取定值时,系统传动比的大小由环面外定子的齿数z3决定,由于z3变化范围较大,所以该超环面电动机可获得的减速比范围较大。

2.2 结构参数关系

考虑该超环面电动机的输出性能,行星轮磁齿数z2的选取要使行星轮在蜗杆内定子环面包角范围内参与磁啮合的磁齿数尽可能多。为了保证行星轮与内外定子的磁啮合关系,行星轮个数的确定需满足一定的装配要求。

由于行星轮同时与蜗杆内定子磁场和环面外定子磁齿啮合,可将环面外定子齿数分为2p部分,由于环面外定子齿是由N、S极相间的永磁体构成,若在每一部分当中增加磁齿数,则必须以成对的N、S极加入,故环面外定子齿数需满足:

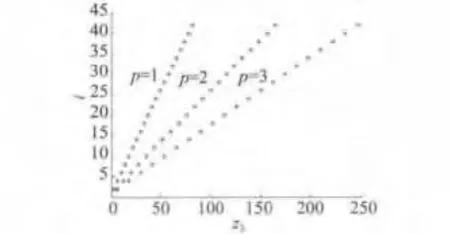

由式(5)可知,环面外定子齿数是由蜗杆内定子的极对数来决定,随着蜗杆内定子极对数的增加,环面外定子齿数成倍地增加。结合式(3)知,环面外定子齿数和蜗杆内定子极对数与超环面电动机减速比之间的关系如图2所示。由图2可以看出,当蜗杆内定子极对数一定时,超环面电动机的减速比随着环面外定子磁齿数的增加而增加;要得到某一减速比时,蜗杆内定子极对数越少,环面外定子的磁齿数就越小;当采用改变蜗杆电枢绕组极对数的方法进行调速时,环面外定子的磁齿数越大,可获得的调速范围就越大。

图2 定子参数与减速比之间的关系

混合励磁超环面电动机内外定子与行星轮磁齿间的气隙十分关键,气隙的大小直接影响该电机的磁势。气隙略大,超环面电动机的输出力矩会明显下降,当气隙增大到一定数值时,行星轮磁齿会出现失步现象。若气隙过小,由于加工精度使得该电机的装配困难,以致发生内外定子与行星轮磁齿之间发生相擦的现象,同时也会使气隙磁导谐波分量增加,引起该电机运转过程中的振动和噪声,所以该超环面电动机的气隙大小选择0.5~1 mm。

3 定子设计

3.1 定子齿槽轨迹线

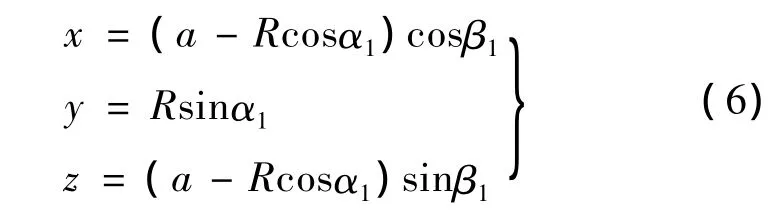

要实现行星轮磁齿与蜗杆内定子产生的旋转磁场和环面外定子螺旋磁齿间的完全啮合,蜗杆内定子电枢槽与环面外定子永磁齿需满足一定的参数关系。现以蜗杆内定子的几何中心为坐标原点,蜗杆内定子轴为y轴,建立定子螺旋轨迹坐标系,如图3所示。

由图3可得,蜗杆内定子电枢槽轨迹线上任意点 p1(x,y,z)的方程:

图3 定子螺旋轨迹坐标系

式中:R为蜗杆内定子环面半径;a为蜗杆内定子与行星轮的中心距;β1为点p1与其所在截圆中心连线与平面xoy的夹角;α1为p1点所在截圆在蜗杆环向上的位置角;α=。同理可得,环面外定子磁齿1轨迹曲线上任意点p2(x,y,z)的方程:

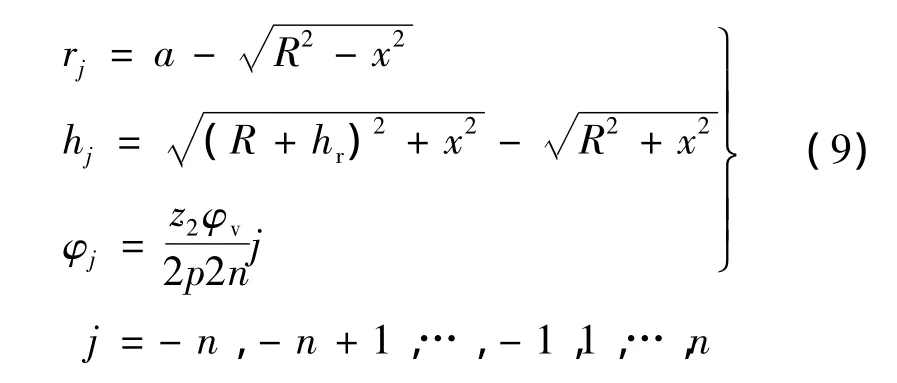

3.2 蜗杆内定子集成

蜗杆内定子铁心是超环面电动机的重要组成部分,其质量的好坏直接影响该电机的整体性能。由于该铁心的特殊性,在制造过程中,若采用先叠装再整体式机加工蜗杆内定子轮廓及电枢槽时,硅钢片在铣削过程中多发生较大的形变,同时切削产生的残留细屑会堵塞硅钢片之间的缝隙,从而增加了涡流损耗。为了提高加工质量,蜗杆内定子的制造采用分片式成型制造再叠压的方法。

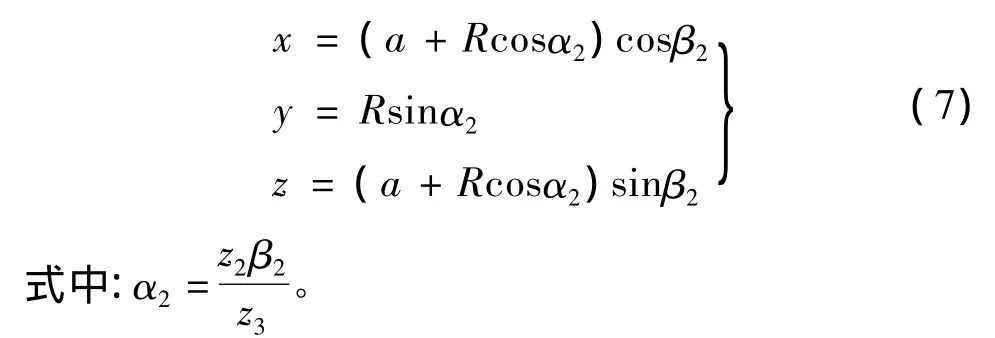

以蜗杆内定子的轴线作为x轴,建立坐标系如图4(a)所示,φv为蜗杆环面包角,设每片硅钢片厚度为δ,则内定子共有2n片硅钢片组成:

根据蜗杆内定子环面及螺旋槽的形状特征,以蜗杆喉部为界,左右对称各n片,取最小圆为起始片,由此可得如图4(b)所示铁心中第j片硅钢片的尺寸:

图4 硅钢片形状

式中:hr为每片硅钢片的电枢槽在包角范围内环向的径向深度:hj为第j片硅钢片电枢槽的实际加工深度。分片加工后的硅钢片,以键槽为基准,按顺序依次穿入心轴,在压力机的作用下加压成型,得到蜗杆内定子铁心。对于超环面电动机绕组的设计,除了要求尽可能产生较大的磁势,对每相绕组所产生的磁势波形以及三相绕组的对称有要求之外,还应考虑下线工艺的便利及绕组受力情况。

4 仿真分析

混合励磁超环面电动机各部件设计及装配过程尺寸要求较为严格,为了保证各部件设计的准确性和装配的合理性,采用三维建模软件对超环面电动机样机进行实体建模。为尽量增多参与磁啮合的齿对数,取行星轮齿数为8,环面外定子磁齿数为28;考虑装配的便利性,初选行星轮的个数为4,选定气隙为0.5 mm。根据选定的主要设计参数,建立实验样机模型如图5所示,装配过程无干涉,各部件布局合理。

图5 实验样机模型

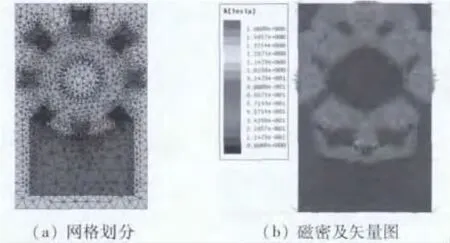

为了研究超环面电动机在无励磁电流作用下静态磁场分布及气隙磁密变化情况,基于样机各参数,在Maxwell 2D环境下建立有限元模型。蜗杆内定子铁心材料为DW540-50,永磁体材料为NdFe30。对模型进行网格划分如图6(a)所示,气隙部分网格划分采取加密处理,经计算及后处理后得到磁密及矢量图如图6(b)所示。

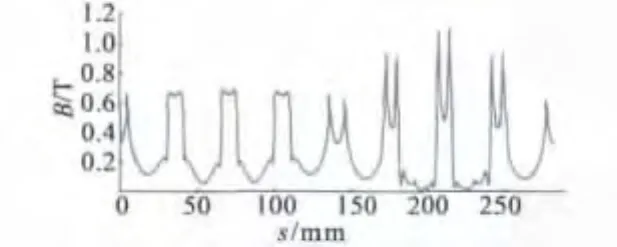

由图6(b)可以看出,行星轮磁齿之间以及环面外定子螺旋磁齿之间均存在一定的漏磁,由于蜗杆电枢绕组无添加励磁电流,两条主磁路分别是行星轮磁齿与环面外定子磁齿和蜗杆内定子之间的啮合磁路。由磁场分布结果可知,磁路设计合理。在有限元模型的气隙中指定一条穿过内外气隙的圆形路径。通过场计算器得到指定路径的气隙磁密波形如图7所示。

图6 模型剖分及磁密矢量分布图

图7 气隙磁密波形图

行星轮磁齿与环面外定子磁啮合的外气隙磁场由永磁体提供,从图7可以看出,外气隙磁密波形整体呈现规则梯形波。而行星轮磁齿与蜗杆内定子之间的内气隙磁密,由于蜗杆内定子存在电枢槽,齿槽效应明显,内气隙磁密波形出现突变。其中,在外气隙磁啮合处,气隙磁密最大达到了0.6886 T,内气隙中,磁密最大为1.0996 T,不存在过饱现象,磁场参数合理。

5 结 语

本文提出的混合励磁超环面电动机是一种新型空间电机,它具有结构紧凑和传动比范围广等优点,能够实现低速大转矩。在结构参数分析的基础上,得到了减速比与内外定子结构参数的关系。通过对超环面电动机磁啮合关系的分析,得出了内外定子螺旋轨迹线的表达式。完成了蜗杆内定子的设计和实验样机的虚拟装配,并对有限元模型磁场分布规律进行了仿真计算,验证了磁路设计及参数的合理性,为后续电机性能的研究提供了依据。

[1]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[2]柴凤,崔淑梅,宋立伟,等.双定子永磁同步电动机的结构设计[J].微电机,1999,32(6):12 -24.

[3]黄苏融,钱慧杰,张琪,等.现代永磁电机技术研究与应用开发[J].电机与控制应用,2007,34(1):4 -9.

[4]冯垚径.永磁同步电动机设计关键技术与方法研究[D].武汉:华中科技大学,2012:32-40.

[5]赵朝会,秦海鸿,严仰光.混合励磁同步电机发展现状及应用前景[J].电机与控制学报,2006,10(2):113 -117.

[6]杨儒珊,康惠骏,冯勇.混合励磁永磁同步电机的结构原理与控制方案分析[J].微特电机,2006,34(6):10 -12.

[7]XU L Z,LIU X.Mesh analysis and torque fluctuation for electromechanical integrated toroidal drive[J].Mechanism and Machine Theory,2008,43(6):771-789.