含有金属化合物晶体的氟树脂涂料

张 勇 杜汉权

(1.阜新市封闭母线厂,辽宁阜新 123000;2.北京金源化学集团辽宁阜新研究所,辽宁阜新 123000)

0 前言

氟树脂涂料和其他高分子类涂料相比,具有防污性、自洁性和易脱附清洗性等优良性能。因此,利用这种性能生产的氟树脂涂料,被广泛应用于各种领域。

然而,由于氟树脂具有优异的非黏着性,存在与基材的附着强度不足的缺点。为提高其与基材的附着力,通常选择加入了黏合剂的氟树脂涂料作底漆,用氟树脂调制为面漆。使用时,在基材上先涂布底漆,再涂布面漆,形成具有贴合结构的涂层。此外,由于氟树脂涂料硬度低,耐磨性不强,经过长期使用,底漆和面漆会出现剥离,导致基材或底漆层暴露。

为了提高涂膜硬度和脱模性,曾有科研人员在实验中,将10%(重量份,以下同)的四氟乙烯/六氟丙烯共聚物(FEP)、10%的聚醚砜和1%或3%的氧化锌粉末混合,制成涂料。但是,该涂料形成的涂层存在耐磨性和非黏着性不足、与基材的附着性差等问题[1]。

还有科研人员使用同样的氧化锌粉末和氟树脂混合,调制成电沉积涂料涂装在基体上,形成防水性的表面结构。由于氧化锌粉末的立体结构,在涂层表面形成微细凹凸状,这种表面结构显现出防水性。但是,对于耐磨性和黏合性却没有探讨[2]。

本文介绍一种既具有良好的非黏着性、耐磨性,又与基板有优异的附着性的氟树脂涂料。该种涂料既可以作底漆,也可以作面漆,可以单独使用,直接涂装(以下称为单漆)。用上述涂料在金属基材上涂布后,烧结即可得到具有上述特性的带有氟树脂涂层的制品[3]。

1 原料的选择

1.1 氟树脂

使用的氟树脂可以是四氟乙烯均聚物(TFE均聚物)、改性聚四氟乙烯(改性PTFE)、四氟乙烯/全氟(烷基乙烯醚)(PFA)和四氟乙烯/六氟丙烯的共聚物(FEP),或者是上述两种以上混合的树脂,也可以是TFE、氟代(烷基乙烯醚)、含氟环烃单体和全氟烷基乙烯类的氟代烯烃。氟代(烷基乙烯醚)可选择全氟甲基乙烯醚(PMVE)、全氟乙基乙烯醚(PEVE)和全氟丙基乙烯醚(PPVE)等。

选择氟树脂时,以全氟树脂如聚四氟乙烯或PFA为最佳。

1.2 金属化合物晶体填料

加入氟树脂涂料中的金属化合物晶体,最好具有立体或多面体结构,如氧化锌晶体。

相对氟树脂100份,金属化合物晶体的含量在1.0~ 9.0 份较好,最好为 4.0 ~9.0 份。当金属化合物晶体含量过多时,涂料中的氟树脂含量降低,涂膜的非黏着性和耐热性下降。在作底漆时,涂层表面出现较多的金属晶体,阻止面漆和底漆相容,层间黏合性降低。当金属化合物晶体的含量太低时,涂层的硬度与层间黏合性无法得到提高和改善。

面漆和底漆贴合时,金属化合物晶体可以只在底漆中使用,也可以只在面漆中使用,也可以同时使用。从保持非黏着性的观点看,无论是用于底漆或面漆都需少量。从提高耐磨性方面考虑,在底漆和面漆中同时使用最好。

1.3 助剂

在氟树脂涂料中可以加入各种添加剂。除金属化合物晶体,还可以加入表面活性剂、着色剂、消泡剂、干燥延迟剂、成膜剂、增黏剂等。

1.3.1 表面活性剂

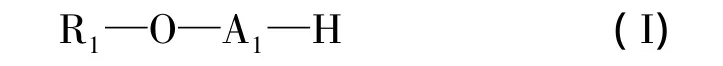

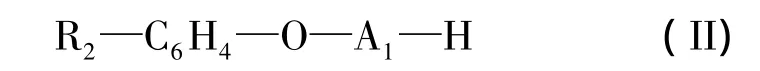

表面活性剂可以用通式(I)所示的聚氧化烯烷基醚,或通式(II)所示的聚氧化烯烷基苯基醚。

(其中,R1是碳原子数10~16的直链或支链烷基,A1是碳原子数8~58的聚氧化烯链)。

(其中,R2是碳原子数4~12的直链或支链烷基,A1是碳原子数8~58的聚氧化烯链,最好是具有4~20个氧化乙烯单元和0~6个氧化丙烯单元组成的聚氧化烯链)。

也可使用具有抗弹性或流平性的含氟表面活性剂和硅树脂类表面活性剂等。

1.3.2 着色剂

着色剂可以选择二氧化钛、炭黑、氧化铁、复合氧化物颜料等。

1.3.3 填料

除金属化合物晶体填料外,还可以选择钛酸钾晶须(单晶纤维)、氧化钛晶须及氧化铝、氧化锆、二氧化硅等各种无机物添加剂。

1.3.4 消泡剂

消泡剂可以选择甲苯、二甲苯或碳原子数为9~11的烃类化合物,如硅树脂类化合物。

1.3.5 干燥延迟剂

干燥延迟剂可以是沸点为200~300℃的溶剂,微溶于水的溶剂较好。

1.3.6 成膜剂和增稠剂

成膜剂可以选择丙烯酸树脂、聚氨酯树脂等;增稠剂可以选择纤维素等。

1.3.7 黏合剂

底漆中除了加入金属化合物晶体和对应的添加剂外,还可以添加如聚酰胺-酰亚胺、聚醚砜、聚酰亚胺等耐热树脂作为黏合剂。

2 涂料的制备

上述各种添加剂在室温下多数是固体,为使其在氟树脂涂料中均匀地混合、容易分散,可以预先将其配制成水性分散液。如上述聚氧化烯烷基苯基醚和聚氧化烯烷基醚表面活性剂等,在使用前配制成水性分散液。

由于水分散液使用方便、成本低,在调制涂料时,将氟树脂配制成水性分散液是最好的。氟树脂的平均粒径在0.1~0.5 μm为最好。在水性分散液中的氟树脂浓度控制在20%~80%范围内。

得到的氟树脂涂料,可根据采用的涂布方法进行不同的配制,但通常固体成分浓度在10% ~60%的范围内。

3 基材的选择

氟树脂涂料可以在各种无机基板上涂布,如在铝、铁、不锈钢等金属基板及陶瓷、玻璃等基板上进行涂装。

4 涂布方法

氟树脂涂料的涂布可以采用喷涂、浸涂、淋涂、刷涂或静电涂装等方法。涂布后,在200~420℃的温度范围内进行烧结形成涂层。涂层厚度可以根据用途和使用部位进行选择,从耐磨性上考虑,面漆涂层烧结后的膜厚度10~20 μm为最好,底漆涂层烧结后的膜厚度5~15 μm为较好。

5 性能及用途

本氟树脂涂料形成的涂膜具有硬度高、耐磨性优异和不黏性,能够保持长久的非黏着性、耐热性。此外,在基材上涂装底漆后再涂装面漆,由于涂层与基材的黏附性、底漆与面漆的层间黏合性,使其形成优异的层压结构涂膜。

由于氟树脂涂料中含有立体结构的金属化合物,在涂膜中形成三维的交联结构,使涂层的硬度增加。此外,由于晶体结构的存在,底漆涂膜形成微细的凹凸表面,增加了底漆涂层和面漆的接触面积,涂层之间的层间附着力提高。因此,增加了硬度,改善了层间黏合性,提高了涂膜的耐磨性。

本文介绍的含氟树脂涂料,适用于厨房设备/办公自动化设备及常规氟树脂制的工业物品等,也适用于电子照相设备中成像系统的内表面、辊、带或膜上的涂覆。在厨房设备中,可用于平底煎锅、电饭煲、电烤箱、微波炉等内壁及盆的内表面;在自动化办公设备中,复印机或打印机中的定影配件的表面涂层使用本氟树脂涂料,耐高温性和脱模性优异。

6 制备实验

6.1 分散液的配制

6.1.1 氧化锌分散液

在带有螺旋式搅拌的反应混合器中,加入氧化锌晶体10份(以下均为重量份)、20%的非离子型表面活性剂水溶液10份和纯水20份,边搅拌边混合,得到分散均匀的混合液。

6.1.2 黏合剂PES分散液

将聚醚砜树脂(PES)粉末20份、纯水60份和N-甲基吡咯烷酮20份混合,使用球磨机研磨,得到平均粒径5 μm的聚醚砜树脂的水分散液。

6.1.3 黏合剂PAI分散液

将聚酰胺-酰亚胺(PAI)树脂溶液滴加到过量的甲醇中,然后分离出沉淀的树脂,干燥,得到聚酰胺-酰亚胺树脂粉末。将得到的聚酰胺-酰亚胺树脂粉末20份、纯水60份和N-甲基吡咯烷酮20份混合,使用球磨机研磨,得到平均粒径5 μm的聚酰胺-酰亚胺树脂的水性分散液。

6.1.4 增黏剂分散液

将甲基纤维素2份和98份的纯水混合,得到均匀的分散液。

6.2 面漆的配制

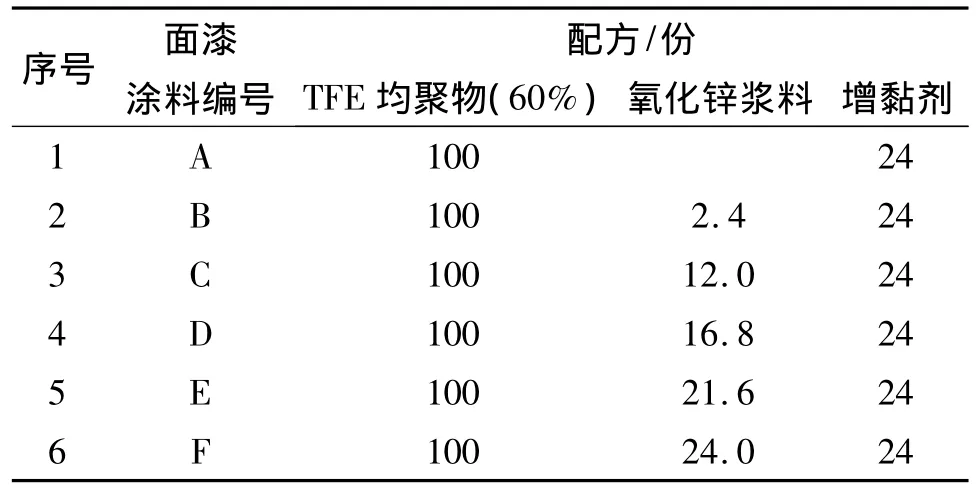

在带有螺旋式搅拌的反应混合器中,加入TFE均聚物颗粒(平均粒径0.25 μm)的水分散液100份(60%浓度)、增黏剂分散液24份,边搅拌边混合,得到分散均匀的氟树脂面漆A。

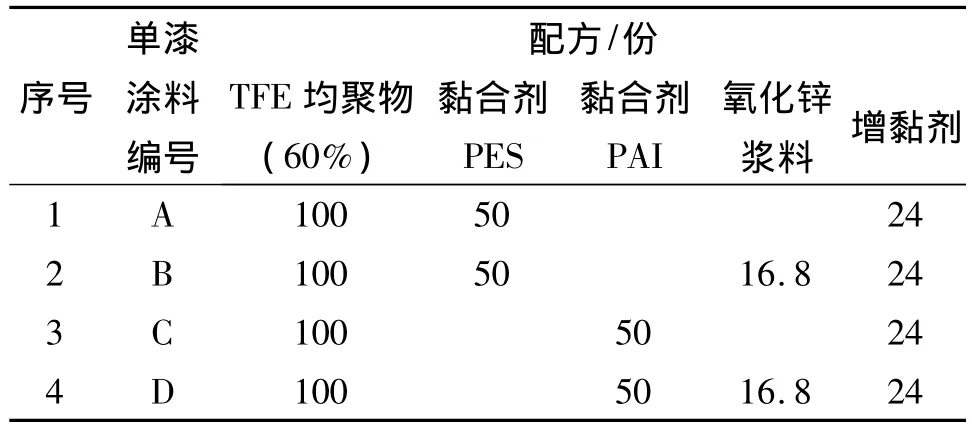

然后,采用同样的操作方法,按照不同的配比,将TFE均聚物水分散液、增黏剂分散液和氧化锌分散液混合,得到对应的氟树脂面漆。面漆实验配方如表1所示。

表1 面漆配方一览表

6.3 底漆的配制

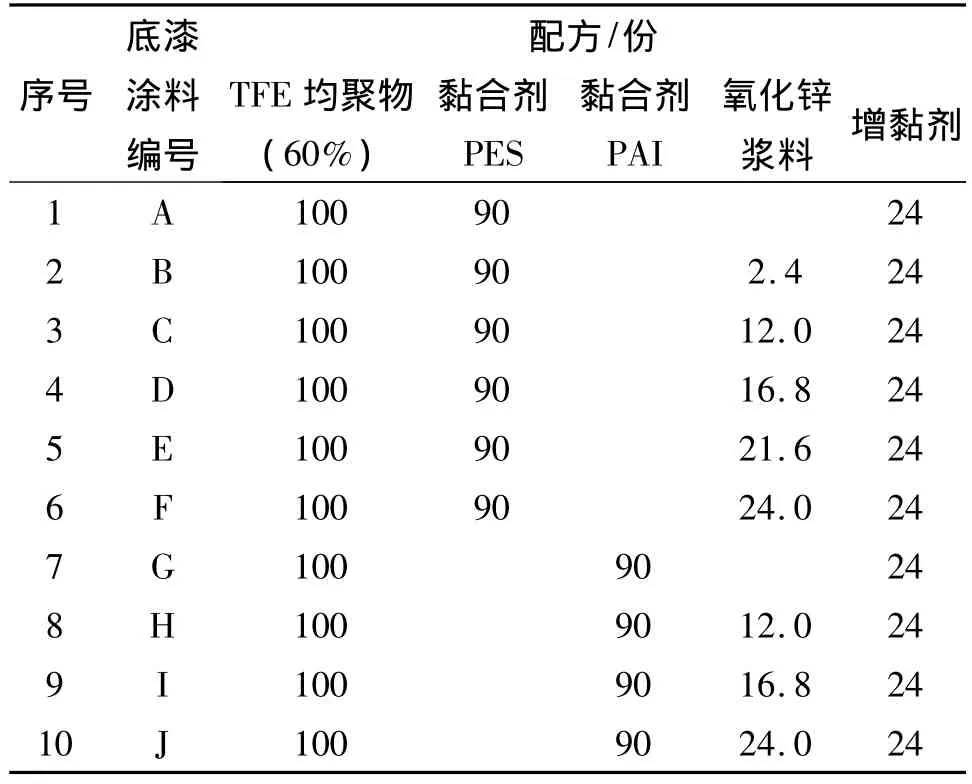

在带有螺旋式搅拌的反应混合器中,加入TFE均聚物颗粒(平均粒径0.25 μm)的水分散液100份(60%浓度)、黏合剂PES分散液90份、增黏剂分散液24份,边搅拌边混合,得到分散均匀的底漆涂料A。

然后,采用同样的操作方法,按照不同的配比,将TFE均聚物水分散液、黏合剂PES分散液(或黏合剂PAI分散液)、增黏剂分散液和氧化锌分散液混合,得到对应的底漆涂料。底漆实验配方如表2所示。

表2 底漆配方一览表

6.4 单漆的配制

在带有螺旋式搅拌的反应混合器中,加入TFE均聚物颗粒(平均粒径0.25 μm)的水分散液100份(60%浓度)、黏合剂PES分散液50份、增黏剂分散液24份混合,得到分散均匀的单漆涂料A。

然后,采用同样的操作方法,按照不同的配比,将TFE均聚物水分散液、黏合剂PES分散液(或黏合剂PAI分散液)、氧化锌分散液和增黏剂分散液混合,得到对应的单漆涂料。单漆实验配方如表3所示。

表3 单漆配方一览表

7 涂层性能评价实验

7.1 双层漆涂板实验

7.1.1 涂板的制作

在铝板上首先使用底漆A进行喷涂,在80~100℃下干燥15 min。然后用面漆A喷涂,在80~100℃下干燥15 min后,在380℃烘烤20 min,形成底漆厚 10 μm、面漆厚20 μm,总厚度约为 30 μm 的涂装板。

7.1.2 涂膜性能评价

1)接触角评价

用表面接触角测量仪,测定涂层表面温度为25℃时,正十六烷的接触角。

2)硬度评价

按照JIS K 5600标准,在25℃和200℃下分别测定涂层的铅笔硬度。

3)耐磨损性评价

分别在25℃和200℃下,在重量1 kg的涂板上,用磨耗试验机上的磨轮进行涂层磨损试验,测定1000 r/min下磨损前后的重量损失。

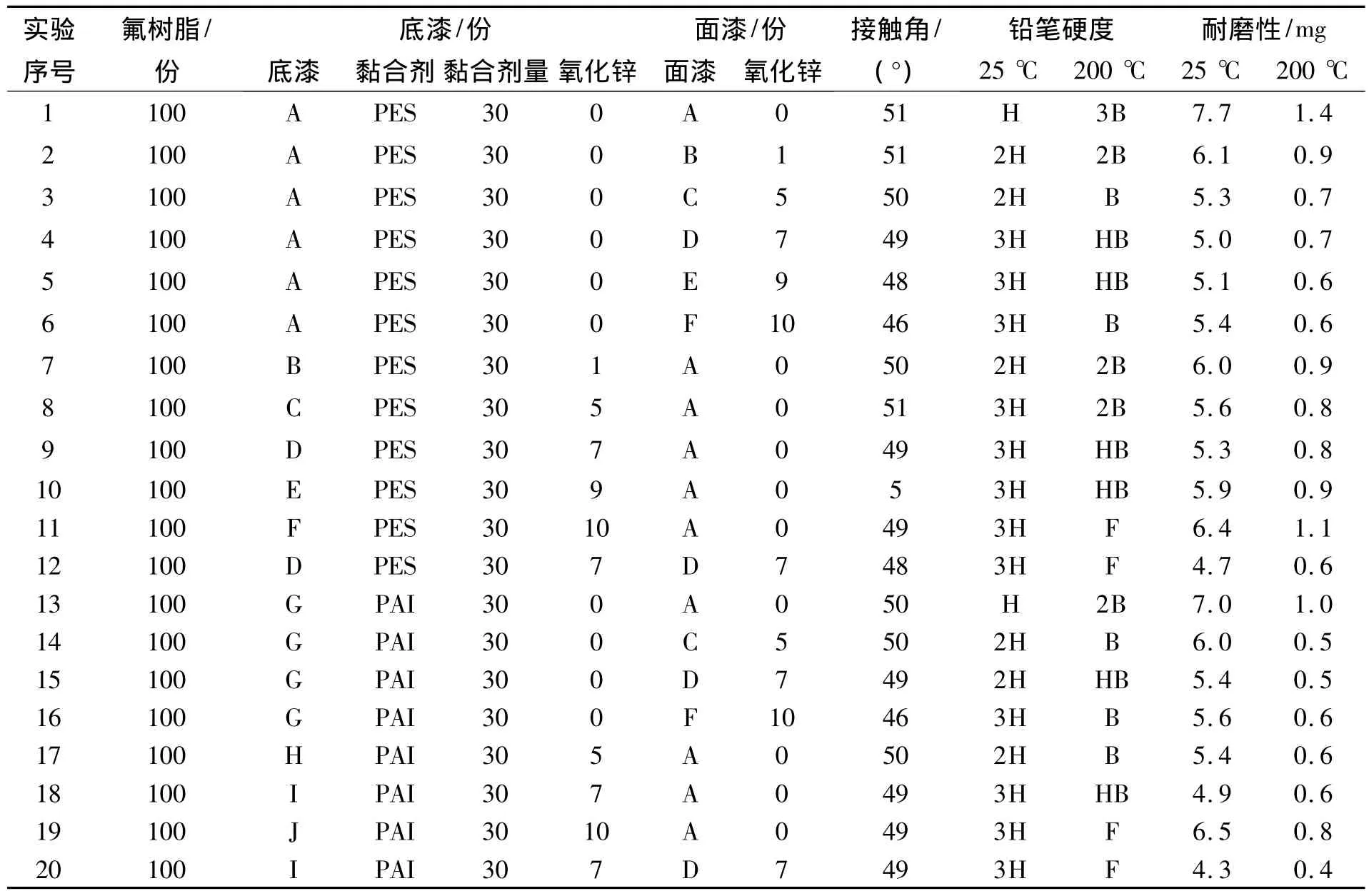

参照上述操作过程,改变配方,进行对比实验,结果如表4所示。

表4 双层漆性能评价一览表

7.2 单漆涂板实验

在铝板上使用单漆用氟树脂涂料A进行喷涂,然后在80~100℃下干燥15 min。在380℃烘烤20 min,形成涂膜15 μm厚的涂板。再按上述方法进行涂层的接触角、硬度和耐磨损性的评价。

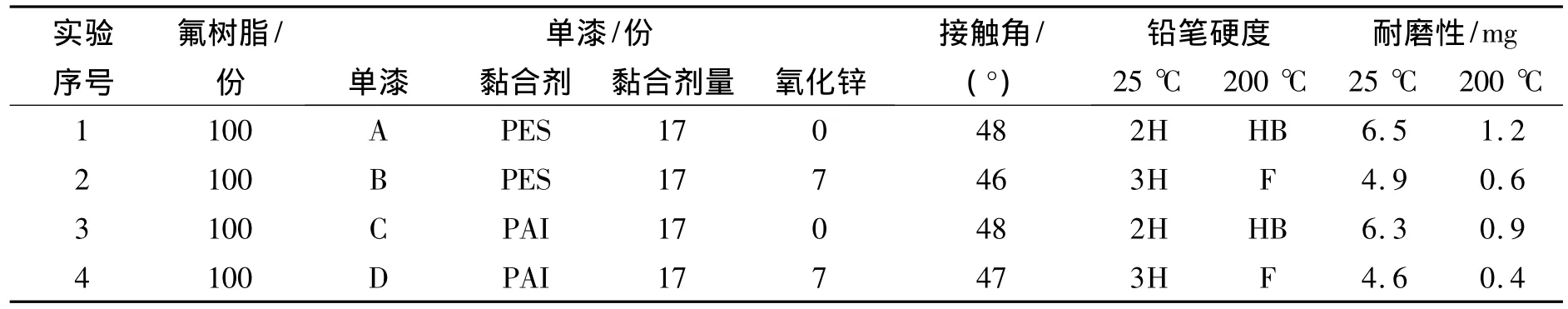

参照上述操作过程,改变配方,进行对比实验,结果如表5所示。

表5 单漆性能评价一览表

8 结论

从上述实验结果可以看出,在双层漆的实验中,添加氧化锌的涂料要比未添加氧化锌的涂料耐磨性要好。从铅笔硬度的评价结果看,涂层硬度的增加也有助于耐磨性的改善。

因此,通过在底漆涂料中配合适量的氧化锌,涂层表面形成微细的凹凸结构,使底漆和面漆的接触面积增加,层间黏合性较好。实验证明,氧化锌的量越大,底漆和面漆中的树脂就越兼容,防止了层间黏合性的降低,避免了耐磨损性的降低。

采用本方法生产的氟树脂涂料,具有硬度高、非黏着性、耐热性、黏附性、耐磨损性等优异性能。用本涂料生产的制品,在长期使用中,涂层可保持优良的非黏着性、耐热性、耐磨损性和黏附性。

[1]川西英賢.塗料組成物および調理器:JP,特開平05-214288[P].1993-08-24.

[2]斎藤俊晴.撥水性表面構造およびその形成方法:JP,特開平10-25469[P].1998-01-27.

[3]中谷安利.フッ素樹脂塗料組成物:JP,特開2007-197535[P].2007-08-09.