全固态薄膜锂电池研究进展和产业化展望

陈 牧, 颜 悦, 刘伟明, 周 辰, 郭志强,张晓锋, 望咏林, 厉 蕾, 张官理

(北京航空材料研究院,北京100095)

大规模储能技术可提高现有电力系统利用率,促进太阳能和风能等新型可再生能源应用于智能电网、通讯基站;同时移动储能技术已在民用便携式电子设备、纯电动汽车上得到应用,并在国防军事领域有着广阔的应用前景,特别是在航空领域,移动储能作为应急电源向飞机等重要设备供电,也是航空发动机的启动电源。目前,大规模储能和移动储能技术中最具工业化推广前景的技术是二次化学储能,即蓄电池。蓄电池家族中的锂离子电池经过20 多年的发展,相对于铅酸、镍镉、镍氢等蓄电池已占据高端市场的主要份额[1]。锂离子电池要走向大型化、高能化,其使用寿命内的安全必须有保证。通常发生的安全事故主要是电池的电解液和电极部分在过充放、热冲击、短路等非正常环境中反应引起的电池膨胀、壳体泄露、燃烧甚至爆炸,直接威胁人身健康和关键设备安全。同时,有机电解液也是锂电池退化机制和循环性能衰减的主要来源之一。近年来,锂电池安全事故频发,典型案例有:被冠以“最安全”飞机的波音787 梦幻客机采用锂电池作为主电池和辅助动力电池,在2013年1月因电池电解液漏液等原因起火而停飞3个月,导致大量订单取消,公司信誉蒙上阴影[2]。虽然微电子技术在设计和使用锂电池保护电路上日臻成熟,但现实频发的事故暂缓了锂电池在航空器上的应用。因环保催生的纯电动汽车广泛采用锂电池,如风靡全球的Tesla Model S 型汽车,就采用了松下三元正极材料的锂电池。然而仅在2013年,该车因电池和电池管理系统原因,在美国和墨西哥等地已连续发生4 次起火事件,也将我们熟知的锂电池技术推向了风口浪尖[3]。

为提高锂电池安全性、可靠性,考虑到移动设备减重需求,近年来学术界和工业界初步实现了固态电解质替代锂电池中电解液和隔膜的电池结构,开辟了锂电池新的发展方向——全固态锂离子电池[4]。本文介绍了一类新型全固态锂离子电池——全固态薄膜锂离子电池[5~7],按照电池概述、发展历程、最新研究进展、商业化电池四方面进行讨论,为将该电池产业引入国内提供技术资料。

1 全固态薄膜锂离子电池概述

全固态锂离子电池按电解质种类分为:聚合物型、硫化物型、薄膜型[8]。聚合物型电池性能安全,形状可改变,但现有技术造成电解质/电极界面、力学性能不稳定,容易短路失效;硫化物型热稳定性高,电化学窗口宽,离子电导率高,但硫化物粉末与电极界面相容性差,界面传质电阻较大,容易产生硫化氢有毒气体;薄膜型电池全部结构为固态薄膜,最大优势是无过热、渗漏、胀气、烧坏现象、寿命长、柔性可弯曲,且工作电压高,循环寿命长,比容量和能量密度高,有望彻底解决电池安全性问题,符合未来大容量化学储能技术发展方向,目前已应用于射频识别卡、穿戴式医疗设备、微机电系统等领域。

薄膜型电池一般包括“全固态薄膜锂电池”[9]、“全固态薄膜锂离子电池”[10]、“全固态薄膜无锂电池”[11]。这三种差别在于负极材料的选择:第一种负极为金属锂;第二种采用无机化合物替代金属锂作为负极,充电过程不存在金属锂的沉积现象;第三种没有严格的负极,其负极是充电过程中在负极集流体上形成的Li 薄膜,放电时Li 薄膜返回正极,因此在负极无过量Li 存在,避免产生Li 枝晶等问题。由于这三种电池主要结构和功能类似,按常规简称为“薄膜锂电池”。

薄膜锂电池结构主要由固态基片和基片表面的固态功能薄膜层构成。图1 为功能薄膜层示意图和实物图,功能薄膜层包括电流收集极、正极、负极、电解质和封装保护膜,特征厚度仅10μm。薄膜锂电池的工作原理几乎与传统锂电池一致,以LiCoO2正极、金属Li 负极的电池为例,充放电过程中正极反应为:

图1 全固态薄膜锂离子电池工作原理和层状结构示意图(a)和场发射扫描电镜拍摄的电池断面照片(b)[7]Fig.1 An all-solid-state thin film lithium battery (a)working principles and layered structure compared with lithium ion battery;(b)cross-sectional field-emission scanning electron microscope image[7](Reprinted from[7]with permission from the American Chemical Society Copyright 2012.)

充电时,LiCoO2正极发生氧化反应,一个Co3+被氧化成Co4+,产生的一个电子通过外电路负载到达负极,与此同时,在正极晶格中析出的一个Li+经过电解质传导到负极,Li+和电子复合形成Li 原子,沉积在负极表面。全过程电荷守恒,电子流经外电路,产生了供电电流。放电时过程相反,负极/正极发生氧化/还原反应,负极析出的Li+经电解质嵌入正极晶格。电池在充放电过程中Li+在正负极两端“摇摆”,因此称为摇摆椅(rocking chair)电池[12]。正常充放电时,上述过程安全可靠。然而,锂电池如果过度充电,有机电解液被Co4+氧化、分解,导致电池内部过热,产生气体,造成内部增压破裂,甚至燃烧爆炸。薄膜锂电池中的固态电解质层取代了传统锂电池原有的电解液和隔膜(图1a 上部),电解质包覆正极,将正极与负极绝缘隔离,无泄露、沸腾或漏气现象,更加安全可靠。

薄膜锂电池的主要性能指标也与传统锂电池类似,包括:(1)比容量、能量密度、功率密度,它与电池薄膜厚度、正负极和电解质材料的选择相关;(2)工作电压,它是电池在正常充放电时的电压,由正负极材料组合决定;(3)循环次数,即电池的使用寿命;(4)最大放电电流,即电池在一定的容量衰减标准下能承受的最大电流;(5)耐环境性,包括耐温湿度、耐穿刺、机械冲击等。

该电池相比传统锂离子电池,优势为:(1)能量密度和倍率性能更高,自放电率更低,充放电循环寿命更长,最长可达45000 次并保存95%的初始容量,远超现有的蓄电池技术,而普通锂电池一般在1000 次循环后容量为初始时的80%;(2)电池环境适应性特别是温度适应性更大(-40 ~150℃),可用于半导体工业中的高温探测器,石油勘探和空间探测;(3)薄膜电极到电流收集极的路径相对更短,电极的电势统一性好,具有一致的充放电状态,减小了电极局域过充、过放电的风险,也减少了对电子导电添加剂的使用;(4)固体材料在电池设计时选择自由度大,甚至能嵌入到多类器件中,使用时固态基片形状可设计,材料选择范围广,如玻璃、陶瓷、金属、聚合物,纸张等。薄膜锂电池的主要缺点为:单芯电池容量和能量较小;固态电解质的离子电导率低于液态电解质,内阻偏高,高倍率放电时电压降较大。

2 薄膜锂电池发展历程

与航空业类似,薄膜锂电池的发展历程也是功能层材料不断更迭升级的历史,普遍遵循“一代材料,一代电池”的发展规律。1972年,文献首次报道了基于Li 负极,LiI 电解质,金属碘化物正极的固态锂离子一次电池[13]。1983年,日本日立研究中心Kanehori 等[14]首次实现了Li/Li3.6Si0.6P0.4O4/TiS2结构的二次电池,开启了薄膜锂电池的新大门。TiS2正极由化学气相沉积法(CVD)制备,电解质Li3.6Si0.6P0.4O4由射频溅射法制备,Li 负极由热蒸发法制备,其正极薄膜替代材料还包括WO3或WO3-V2O5,该电池电压平台为2. 5V,电流密度为3 ~16μA/cm2,容量为45 ~150μAh/cm2,可循环200次。之后直至20 世纪90年代初期,薄膜锂电池未实现技术突破和商业化主要受制于电解质薄膜性能。具有里程碑成果的工作是美国橡树岭国家实验室Bates 研究组于1992年开发的玻璃态电解质Li-PON(Li3P(O1-xNx)4,掺氮磷酸锂)[15]。LiPON 因其优异的综合性能,业已成为薄膜锂电池的常规电解质。该研究组引领了随后10 余年的发展潮流,也是很多商业产品的直接技术来源[16]。自LiPON 技术突破后的20 多年,薄膜锂电池呈现井喷发展态势。其研发过程几乎与锂离子电池同步,为提高电池综合性能指标,如工作电压、比容量、最大电流密度、能量密度、循环稳定性等,电池电极和电解质经历了数代更迭(图2),也催生和改进了多种薄膜制备工艺,提高了制备效率。目前的研发主要是优化正极薄膜性能和选择新的电极材料。本节按正极、负极、电解质等功能层分别介绍,随后总结相应的薄膜制备工艺和全电池的主要性能。

图2 正负极薄膜、电解质薄膜的发展历程Fig. 2 A development history of electrode and electrolyte thin films

2.1 正极薄膜

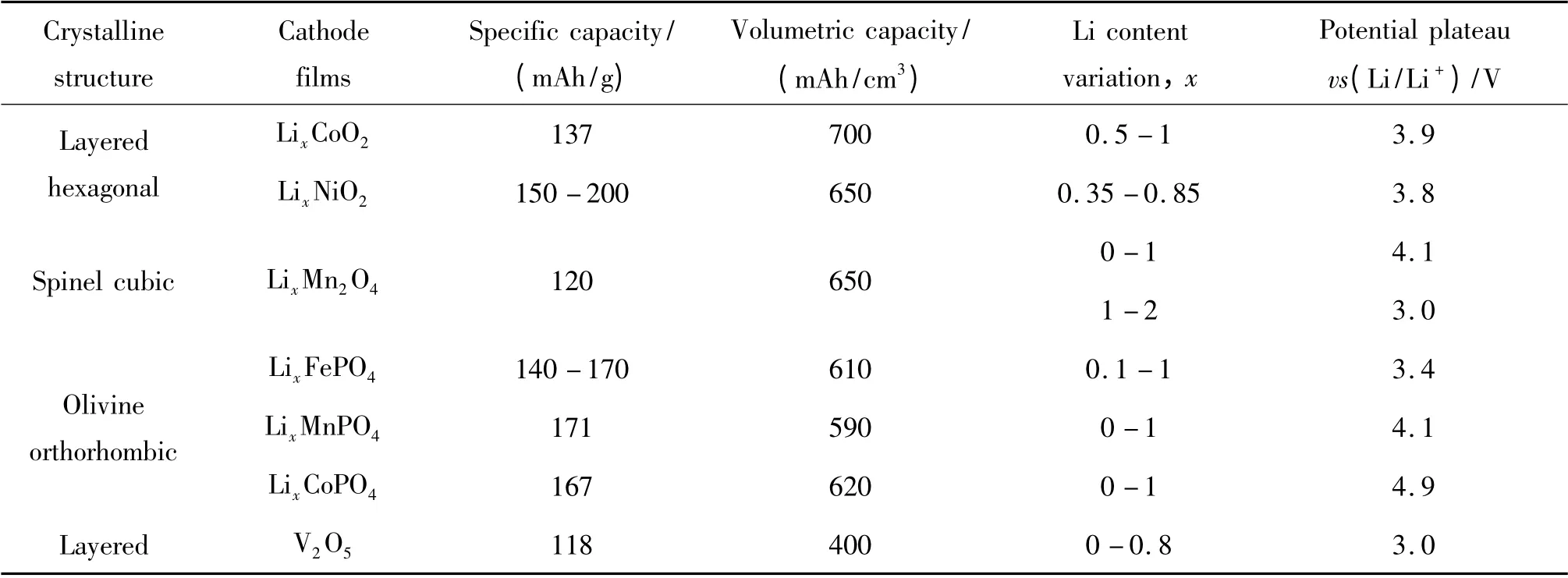

在薄膜锂电池和锂离子电池中,正极材料都是电池比容量的主要瓶颈。正极薄膜要求在电极变化过程中晶格结构稳定,当锂离子嵌入/脱出后不发生大的结构塌陷,比容量高,有特征充放电平台,电子和离子电导率高。正极的晶体结构和取向是电池电化学性能的主要影响因素,而取向的调整主要通过制备方法控制。正极的演变由最初的钒氧化物、锰氧化物等发展到目前成熟的LiCoO2(钴酸锂)[17]、LiNiO2(镍酸锂)[18]、LiMn2O4(锰酸锂)[19]、LiFePO4(磷酸亚铁锂)[20]及衍生的掺杂改性材料如Li、Li(NiCoMn)等,主要正极材料的电化学性能汇总如表1。为测试正极薄膜的电化学性能,实验中往往采用Li 负极/电解液和隔膜/正极的模拟电池结构。

LiCoO2是最早实现商业化的锂离子电池正极,是典型嵌入/脱出锂的正极材料,至今应用最为广泛。它具有两种晶体结构,低温的尖晶石结构(LTLiCoO2)和高温的六方层状结构(HT-LiCoO2)。HTLiCoO2层状结构导致Li+只有二维的层间扩散路径,Li+电导率和正极整体性能各向异性。多晶态的薄膜若取向随机排布,或者相对于电解质趋于(101)和(104)择优取向,则能够实现Li+在3.9V稳定的脱嵌平台,工作电压介于3.5 ~4.2V,可逆循环时x 介于0.5 ~1.0。HT-LiCoO2的理论比容量为137mAh/g 或700mAh/cm3,换算为薄膜形式的比容量为69μAh/(cm2·μm)。此外,LiCoO2掺杂Ti,Fe,Ni,Zr 等过渡族金属后,可提高放电电位,获得更高能量密度。LiNiO2正极与LiCoO2晶体结构类似,优势为耐过充能力强,对环境污染小,成本低廉,但在Li+脱出和嵌入过程中,层状结构易发生相变,充放电平台不稳定。

表1 典型正极薄膜的主要电化学性能Table 1 Main electrochemical properties of typical cathode thin films

LiMn2O4的立方尖晶石结构有利于Li+的三维传导,不存在LiCoO2的取向效应,是LiCoO2的替代选择。LixMn2O4在3.5 ~4.5V 充放电循环过程中(0 <x <1),晶格保持立方结构,体积变化小,循环寿命长。如果1 <x <2 时,LixMn2O4出现3V 电压平台,此时发生Jahn-Teller 畸变效应,LixMn2O4立方结构转为正方结构,这个剧烈的结构变化极大地降低其循环寿命[19]。因此,LiMn2O4常用的充放电平台为4.1V。LiMn2O4的优势是安全性好,过充至12V仍不分解爆炸,缺点是可逆比容量低,衰减快,扩散系数小,倍率性能较差。

以LiFePO4为代表的锂-金属-磷酸盐是橄榄石结构,Li+具有一维的扩散通道。其比容量大,成本低,对环境无害,但可逆电压平台低(3.4V),离子和电子导电性都较差[20]。其粉体材料已被广泛作为汽车动力电池正极使用。该正极系列还包括LiMn-PO4和LiCoPO4。V2O5正极为层状结构,制备方法包括溶胶凝胶法、射频磁控溅射法、脉冲激光沉积法、化学气相沉积法、原子层沉积法等。该正极有两个电压平台3.2V 和3.4V,放电后的LixV2O5中x介于0 ~0.8 之间,过放电后,在2.3V 出现新平台,对应x 值为2,但此时的容量不可逆。

2.2 电解质薄膜

电解质性能显著影响电池功率密度、循环稳定性、安全性、高低温性能以及使用寿命。固态电解质薄膜要求离子电导率高,电子电导率低,离子迁移数多,电子漏电低,电化学窗口宽。如果制备的薄膜存在针孔和裂缝,容易造成正负极接触短路,电池自放电,因此要求薄膜致密,完全隔离正极和负极。20世纪80年代薄膜锂电池没有实现商业化的技术瓶颈主要受制于电解质薄膜性能,虽然该阶段新材料层出 不 穷,如,以及添加金属氧化物[28]等电解质体系,但其电化学窗口小、稳定性差,限制了电池的商业应用。

电解质薄膜层目前广泛采用的是美国橡树岭国家实验室研发的LiPON 薄膜。未掺杂N 的Li3PO4薄膜电导率为7 ×10-8S/cm。Bates 等在1992年开始用Ar/N2气氛射频溅射Li3PO4靶材,制得非晶态薄膜LiPON[26]。LiPON 比其他含Li 氧化物或硫化物玻璃的热稳定性好,致密度高,电化学窗口高达5.5V,室温下离子电导率达3 ×10-6S/cm,电子电导率低于8 ×10-13S/cm,活化能为0.55eV,且机械稳定性高,在循环过程中减少枝晶、裂化或粉末化等现象。除了表2 所示,该薄膜沉积方法还包括离子束辅助沉积[29,30]、MOCVD 法。Kim[31]等采用MOCVD法以Li(C11H19O2),(C2H5)3PO4及氨气为原料合成LiPON,离子电导率为2.96 ×10-7S/cm。目前,Li-PON 中离子传导的机理尚未弄清,但普遍认为可能是N 的插入取代了Li3PO4结构中桥键(—O—)或非桥键 ==( O)的氧原子,形成N 的二共价键 =(N—)或三共价键(—N <)结构,增多了LiPON 非晶薄膜中的交联网状微结构。掺杂N 含量一般与Li-PON 离子电导率成正比[32]。此外,由LiPON 衍生出的掺杂Si 的LiSiPON 薄膜电导率可达到8.8 ×10-6S/cm[33]。

LLTO (Li3xLa(2/3)-xTiO3)系列为非晶态或钙钛矿晶体结构,具有高离子电导率(最高达10-5S/cm)和稳定的电化学性能,用LLTO 覆盖的LiCoO2模拟电池可循环上百次[34]。但该薄膜的形成需要1000℃退火,LLTO 在退火后会与O2形成Li2O,薄膜化学配比和离子电导率受影响。高温退火对于被覆盖的正极薄膜有破坏,薄膜受应力容易破裂,且LLTO 的电子电导率较高(10-8~10-9S/cm),电池的自放电率相对更高[35]。LiNbO3,LiTaO3系列也被用作早期的固态电解质,晶态的LiNbO3的离子电导率在2. 2 ×10-9~8. 4 × 10-7S/cm[36],非晶态为10-5S/cm[37],LiTaO3的电导率在8 ×10-8S/cm 量级[38],电子电导率约10-11S/cm,比离子电导率低3个数量级,电池自放电率低。这类电解质目前主要用于电致变色智能玻璃,在Li+嵌入或脱出时智能玻璃会变色。

2.3 负极薄膜

负极材料中Li+的氧化还原反应电位要低,使电池具有较高的输出电压。金属锂电极电位低、比能量高(3860mAh/g),是最常用的传统负极,但锂熔点较低(180℃),作为微电池与集成电路中焊接回流技术的250℃耐温要求不兼容,容易在循环充放电时形成死锂。且金属锂对氧气和水气敏感,需要苛刻的封装技术保持稳定。代替Li 的负极材料按照反应机理可分为脱嵌型、锂合金型、转化型。

脱嵌型的负极以钛氧化物为主,锂离子在负极发生嵌入脱出。其中,TiO2晶体有板钛矿、金红石和锐钛矿三种结构,锐钛矿结构TiO2电化学性能最好,嵌入Li+时平台为1.8V,形成LixTiO2(0 <x <0.5),比容量为168mAh/g 或660mAh/cm3[39]。另一类钛基负极为尖晶石结构LixTi5O12(4 <x <7),充放电循环时体积变化不超过0.2%,没有结构相变。Li+插入LixTi5O12时经历两相共存的过程,充放电电压稳定趋于1.5 ~1.6V,可作为高电压的负极或低电压的正极使用,比容量为175mAh/g 或610mAh/cm3[40]。

合金反应型负极以IV 主族元素材料为代表,Si,Ge,Sn,Pb 原子与不少于4个Li 形成热力学稳定的合金。非晶Si 的比容量为3579mAh/g,首次充电后形成Li15Si4,容易导致300%的体积膨胀,薄膜易受到压应力而变形[41];Ge 薄膜充电后形成Li21Ge5,比容量1600mAh/g,Li+在Ge 薄膜中扩散系数为Si的100 倍;Sn 与Li 形成Li21Sn5合金,比容量为963mAh/g,体积膨胀高达359%,而且Li21Sn5合金脆性极大,数次循环后容易粉碎,容量衰减很快;Pb膜充电后形成Li21Pb5,比容量为556mAh/g[42]。

转化型负极主要包括金属氧化物和氮化物,充电时被还原为金属,同时生成Li2O 或者,可逆反应为+ xLi2O,如NaCl 结 构 的MnO,FeO,CoO,NiO,和等。这类材料中每个金属原子对应与多个Li 原子反应,比容量较大,充放电过程体积变化不明显,比容量和循环性能介于合金类和脱嵌类材料之间。MOx被还原形成的金属M 进一步发生M +xLi++的反应,与合金反应型负极类似,成为储Li+的合金负极。SnO 就属于该类转化型和合金型的混合型负极,SnO 被还原后形成的Sn 与Li 进一步形成Li21Sn5合金。Li2O 骨架稳定了金属颗粒缩胀,保障了该反应的可逆性[49]。

此外,由纳米材料演变而来的新型负极还包括石墨烯、Ge 纳米管、Sn 和Si 的纳米结构(如蜂窝结构、纳米管、纳米线、纳米纤维、多孔薄膜),Sn 基和Si 基复合材料。薄膜“无锂”电池的负极就是铜膜,通过首次充电,铜表面形成Li 膜[11],之后可进行循环充放电。

2.4 薄膜层和全电池制备工艺

薄膜锂电池主要功能层正负极、电解质薄膜的常见制备工艺汇总如表2。其中磁控溅射法、激光脉冲沉积法、静电喷雾法为物理法,溶胶凝胶法、化学气相沉积法为化学法。磁控溅射法几乎可以覆盖所有薄膜,适用范围最广;静电喷雾法和溶胶凝胶法工艺条件最简单,容易实现,但纯度低。目前,物理法制备单芯薄膜锂电池的工艺流程如图3,主要依照多层膜结构,利用掩膜板顺序制备“图形化”的功能薄膜。(1)对金属或耐高温聚合物基片表面进行预处理,要求基片平整、干净、绝缘,常规面积为1 ~1000mm2。基片选择范围较广,要求与薄膜功能层没有反应,需要承受制备薄膜的高温条件。超薄基片还需阻隔对电池材料和界面有害的水分和氧气,禁止其在薄膜层中扩散。对于导电基片(如金属箔),需要在制备前增加绝缘层。(2)直流磁控溅射法沉积正极电流收集极,要求膜导电性好(方阻<2Ω/□),与基片附着力强。(3)射频磁控溅射法沉积正极薄膜(~1μm),正极薄膜一般需要经过300 ~700℃高温退火的结晶化处理。(4)射频磁控溅射电解质薄膜(~1μm),要求电解质层无针孔和裂缝,保证正负极隔离,无短路和自放电现象。(5)真空热蒸发金属锂负极或射频溅射锂离子负极(~1μm,如Sn3N4,V2O5等)。(6)直流磁控溅射负极电流收集极,该电极也可与步骤(2)同步进行。(7)薄膜表面涂覆隔水隔气封装层,完成成品电池制备。

表2 正负极薄膜和电解质薄膜主要制备方法Table 2 Summary of main fabrication methods of active thin films

图3 物理气相沉积法制备单芯薄膜锂电池的工艺流程Fig.3 A process flow diagram of manufacturing single thin film lithium battery by PVD

电池制备中核心工艺难题和研究包括4个方面内容。(1)正极材料溅射和退火工艺:正极需要快速沉积,控制成分比例、晶型和择优取向。大多数正极薄膜(LiCoO2,LiMn2O4,LiFePO4)在高温400 ~700℃下形成多晶态后方可满足Li+嵌入脱出功能。一般高分子基片难以承受,因此基片的选择依赖于金属和陶瓷。退火过程还需考虑正极薄膜、集流体、阻隔层、基片热膨胀系数匹配,集流体在高温下扩散至正极的不良掺杂效应。(2)LiPON 电解质薄膜优化:电解质必须具备高离子电导率(大于1 ×10-6S/cm),没有针孔和裂缝,提高现有的射频溅射效率。(3)电解质和电极的界面匹配:界面性质对电池循环性、倍率特性、安全性等影响大。电解质和电极最好一次完成原位制备,减少暴露空气后的界面污染。(4)电池整体封装:封装防止电池材料与空气、水气的寄生反应,对于保障电池循环寿命至关重要,在数微米的薄膜上充分控制水气、氧气透过量,建立起电池漏氧、漏水率的定量描述,优化阻隔性能。

国外薄膜锂电池的主要研发单位为:美国橡树岭国家实验室(Oak Ridge National Laboratory),美国喷气推进实验室(Jet Propulsion Laboratory,Caltech),美国麻省理工学院(Massachusetts Institute of Technology),韩国科学技术研究院(Korea Advanced Institute of Science and Technology),韩国国立首尔大学(Seoul National University)、日本产业技术综合研究所(National Institute of Advanced Industrial Science and Technology),日本材料科学研究所(National Institute for Materials Science),荷兰埃因霍温理工大学(Eindhoven University of Technology)等。国内曾经或正在开展薄膜锂电池研究的科研单位有:复旦大学傅正文教授课题组、国防科技大学谢凯教授课题组、厦门大学、中科院上海微系统所、电子科技集团第十八研究所、北京有色金属研究总院等。其中傅正文教授课题组在国内率先开展相关工作,取得了多项原创性成果[109]。目前,上述研究单位方向主要以实验室关键材料制备和改性、分析测试为主,满足基础科研论文发表、专利申请需求,尚无产业化的公开报道。

3 最新研究进展

经过20 多年的发展,在耐高温、刚性、平面基片上的微型薄膜锂电池制备工艺日臻成熟,其新的发展趋势有3D 薄膜锂电池,柔性薄膜锂电池,大面积、高电压薄膜锂电池。

3.1 3D 薄膜锂电池

平面薄膜锂电池大部分体积为非活性物质,如基片和封装材料层,因此体积比容量偏低。如果采用3D 构造,同样的封装和基片材料,正极/电解质/负极的内部接触表面积增大,存储的能量增加,相同的电流密度下,传输电流增大,满足高倍率和高功率充放电。目前3D 电池已实现部分电池结构的制备,整体处于概念阶段。四种典型的电池结构[110,111]如下。

(1)“沟槽”型电池结构

Notten 等[112]设计了图4a 的3D 电池结构,制作工艺为:采用Si 半导体工艺中的标准操作,用反应离子刻蚀法(RIE)各向异性刻蚀Si 基片,增大表面积,形成高纵横比“沟槽”的3D 结构。电池表面积增加的倍数A=1 +2d ×(L -s)/(L(w +s)),标尺包括沟槽宽度w,深度d,沟槽间距s,电池总长度L,总宽度l(图4a)。RIE 技术可以实现w 为5μm,d为135μm,s 为5μm,表面积增加28 倍。由于沟槽侧壁要填充电池功能薄膜,w 应为电池薄膜厚度的两倍以上;制备约70nm 厚的阻隔层(如Ta,TaN,TiN),使其有效地将电池堆垛与Si 基片隔离,防止Li+扩散至基片。在以上高度有序的基片沟槽内侧壁,采用低压CVD 法(图4b)或原子层沉积法(ALD)顺序沉积高能量密度的Si 负极薄膜(50nm)、电解质(1μm)、LiCoO2正极薄膜(1μm)、电流收集极。由于Si 比容量较高(8300mAh/cm3),LiCoO2比容量较低(700mAh/cm3),该设计考虑容量匹配,则Si 负极厚度要相对LiCoO2小一个数量级。这类电池相比二维电池(69μAh/cm2·μm),比容量增至1500μAh/cm2·μm,能量密度增至5mWh/cm2·μm。

(2)基于微通道穿孔板的电池

在Si 基片上用等离子体刻蚀形成内部微孔3D结构[113,114],孔径15 ~50μm,之后制备电池结构(图4c)。该方法优点为表面积大,结构稳定,比容量为平面电池的20 ~30 倍。

(3)模板化沉积的电池

先在导电平面基片上贴合一块带垂直孔隙的保护膜,之后在孔隙内电化学沉积铜或铝膜,填充孔隙,形成柱状结构,当保护膜被溶解后,基片表面形成纳米棒/微米棒阵列[115,116],作为电流收集极(图4d)。之后按照传统的溶胶凝胶或ALD 法制备电池堆垛结构。该方法简单,表面积相对平面可以增加30 倍,通过选择不同的保护膜,纳米棒/微米棒的尺寸可调。但纳米棒/微米棒作为电池基片脆弱易碎,在充放电过程中受力学破坏较敏感。

图4 四类典型的3D 薄膜锂电池内部结构示意图 (a)基于沟槽结构的电池[111];(b)在10 ×30μm2 沟槽内用LPCVD 法制备LiCoO2薄膜(400nm)断面图[110];(c)基于微通道穿孔板的3D 电池[110];(d)基于模板沉积的3D 电池[110];(e)基于相互交叉碳棒阵列的3D 电池[117,118]Fig.4 Schematic structural representations of typical kinds of three-dimensional thin-film lithium batteries(a)a 3D-integrated battery in a trench configuration[111];(b)400 nm thick LiCoO2 deposited in a 10 ×30μm2trench[110];a 3D battery based on (c)microchannel plates[110];(d)a templated deposition [110];(e)arrays of interdigitated carbon microrods[117,118](Reproduced with permissions [110,111,118]. )

(4)交叉碳棒阵列电池

微米棒通过微加工技术的光刻和刻蚀的“自上而下”方法获得。首先在平面基片上旋涂一层光刻胶,用掩膜板和UV 光制作图4e 上半部的图案[117,118],热解后形成导电碳棒阵列,采用两步辐照/显影步骤,形成如图4e 最下面的交叉结构,类似“交叉手指”,每一组手指用一套接触“手掌”电极相连,一套作为碳负极,另一套作为正极电流收集极,后续电沉积正极材料,整个结构最后填充固态电解质。该结构可能造成正极和负极间电势线分配不均匀,局域电荷输运不均匀,形成过充电或过放电,也对电极材料的利用率、电池循环寿命影响很大。

3.2 柔性全固态薄膜锂电池

柔性电子学是将有机/无机电子器件制作在柔性塑料或金属箔基片上的新兴电子技术,以其柔性及高效、低成本制造工艺,在信息、医疗、能源、国防等领域应用前景广泛。柔性器件有柔性显示器、柔性有机发光二极管、印刷射频识别卡、柔性太阳能电池等,组成部分包括电子元器件、集成电路、基片、交联导电体[119],给它供电的电池也必须是柔性的。薄膜锂电池的功能薄膜层和封装保护层都是微米级薄膜,基片可以采用金属箔或聚合物薄膜,完全可以做成柔性可充电电池[120,121]。柔性电池另一个优势是减少了非活性物质基片的体积和质量,提高了电池整体比容量和能量密度。

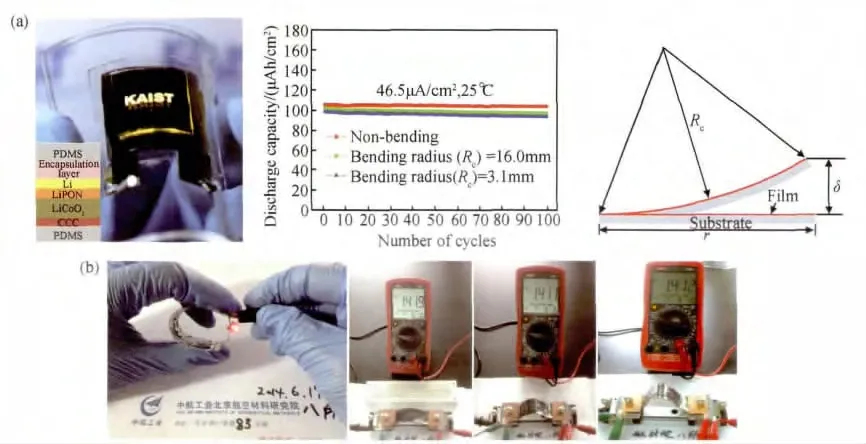

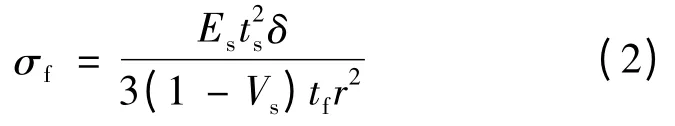

2012年,韩国高等科学技术研究院报道了开创性的柔性薄膜锂电池的制备和转移技术[122]。电池结构采用Li/LiPON/LiCoO2(图5a)。电池(面积为2.54 ×2.54cm2)在刚性云母基片上完成镀膜和封装,用胶带层层剥离层状结构的云母基片,无基片支撑的电池被转移至PDMS(聚二甲基硅氧烷)基片上并覆盖另一片PDMS 包封。转移后的电池在弯曲曲率半径为3. 1mm 和16mm 的循环放电容量接近106μAh/cm2(图5a 第二幅,C/2 放电),与正常平直状态的衰减规律一致,其衰减主要来源为弯曲引入的残余应力。该电池优势在于:(1)在云母基片上制备电池,在PDMS 软基片上实现柔性电池。云母基片可以承受LiCoO2700℃的结晶温度,且云母片为脆性容易剥离,而PDMS 的玻璃化转变温度Tg约150℃无法制备正极。(2)通过在电池整体上表面覆盖PDMS,电池整体的应变中性平面调整至薄膜功能层的中心,降低应力对薄膜电化学性能的影响[123]。经过有限元分析,该覆盖层PDMS 的Li-CoO2/LiPON 界面应力减少了6%,而由LiCoO2体积变化产生的内应力也被PDMS 基片缓冲,这就解释了即使在小曲率半径弯曲下电池内阻仍然较低,放电容量衰减较小的原因。此外,他们还利用Stoney 公式推导了弯曲导致的残余应力:

图5 国内外柔性薄膜锂电池 (a)PDMS 基片的Li/LiPON/LiCoO2 柔性电池及弯曲下循环充放电比容量[122];(b)航材院基于聚酰亚胺基片的柔性电池及其弯曲下给LED 供电演示Fig.5 Domestic and oversea flexible thin-film lithium batteries (a)PDMS/LiCoO2/LiPON/Li battery structure and specific capacity degradation as a function of bending state[122](Reprinted from[122]with permission from the American Chemical Society Copyright 2012.);(b)a flexible battery based on a PI substrate in BIAM and demonstration of powering a red LED in bent condition

其中,tf为薄膜厚度,ts为基片厚度,Es为基片弹性模量,Vs为基片泊松比,δ =r2/2Rc平面偏移量(图5a 第三幅图),r 为基片长度。

此外,在2009年,韩国忠南大学Song 等在柔性透明云母基片上也实现了Li/LiPON/LiCoO2薄膜电池[124,125]。电池在4.2 ~3.0V 放电容量为38.7 ~28.3μAh/cm2·μm,可循环1040 次。Lee 等[126]在80μm 的柔性Al 箔上沉积Li8V2O5/LiPON/V2O5/Au电池,在1.0 ~3.0V 工作时,电池表现出良好的库伦效率,在10μA/cm2电流密度下循环次数超过5800 次,容量衰减不超过7%。北京航空材料研究院颜悦课题组从2013年6月起开始薄膜锂电池课题调研,目前已在100μm 聚酰亚胺(PI)上实现了以LiPON 为电解质的柔性薄膜锂电池,该电池容量密度为50μAh/cm2,有效面积达10cm2,弯曲状态下稳定循环充放电次数已超过300 次并在持续测试中。

在弯曲形变时,各薄膜层均有应力产生,同时柔性电池的功能薄膜层力学性能不同,在薄膜层间界面处也有应力出现。此类电池要求在各个方向反复弯曲、卷绕、拉伸时,有效控制内应力和内阻,依据薄膜厚度、密度、形状和集成度,设计电池电解质、电极、电流集流体结构。此外,现有的柔性封装材料较难寻找,需要在数微米厚薄膜上充分控制水蒸气透过率。目前有多层聚合物和Al 的复合膜。但该膜伸缩性差,不能完全弯曲,覆盖后的电池表面在弯曲或折叠下有褶皱,可能导致内阻增大和穿孔等隐患。PDMS 聚合物[127]与功能层的柔性和伸缩性类似,是应用前景较广的封装材料。目前,国内尚无柔性电池的弯曲测试标准,如弯曲时放电容量衰减,压应力和张应力对功能薄膜层的影响等。

3.3 大面积单芯电池和高电压、大容量电池组

现有的单芯薄膜锂电池有效面积小,容量和能量小(<10mAh,50mWh),工作电压低(<5V),限制了电池的应用范围,特别是动力电池领域,经常采用电池芯、电池组、电池堆的三级系统,配以电池管理系统,给高容量(~200Ah)和高能量(~50kWh)、高电压(~400V)电器供电。由Nakazawa 等[128]制备的单芯电池有效面积达170 ×170mm2(图6a),在1mA 的充放电电流下,电池容量为5.5mAh,一次充电可供1 块电子手表使用1个月。该电池结构为SiNx/V/V2O5/LiPON/Li2-xMn2O4/V/玻璃。大面积电池对薄膜厚度和成分均匀性要求更高,无针孔和漏电现象,对靶材尺寸要求更大;Park 等[129]在同一块Si 基片上实现了4个单芯电池的串联结构,其中通过连接不同的引脚,可分别测试2,3,4 电池串联(图6b),其核心思想是利用镀图形化正负极集流体实现串联。8个电池串联时实现约32V 的放电平台,体积比容量最大可达45μAh/cm2·μm(图6c),与单芯电池指标接近。但是多电池内阻大,在高倍率放电下,电压平台下降较快,容量衰减大。该电池可为集成电路制造中使用高电压的部件提供支撑。Baba 等[130]设计了孪生型和对堆垛型两类薄膜锂电池组,结构为V2O5/LiPON/LiMn2O4。孪生型在基片不同区域同时制备两个电池单元(性能一致性强),用外接线进行电池组测试(图6c),并联时在0.3 ~3.5V 范围内充放电容量为20μAh,接近单芯电池的两倍,串联时工作电压最高可达7.0V;堆垛型电池在同一区域依次垂直制备两个电池单元(图6c),电池组可在1.8V 和5.5V 间稳定循环。

图6 大面积薄膜锂电池(a)[128]、串并联电池组(b)[129]和(c)[130]Fig.6 A large-sized thin-film lithium battery (a)[128]and high capacity batteries and battery packs in series and parallels(b)[129],(c)[130](Reproduced with permissions[128,130]and reprinted from[129]with permission from the Electrochemical Society Copyright 1999.)

4 国外商业化产品和关键技术

根据德国半导体设备公司SCHMID 和WinterGreen Research 咨询公司的市场分析[131](图7),2012年薄膜锂电池的产值超过5 亿美元,主要用于无线传感器和射频识别卡(RFID),到2018年产值将接近40 亿美元,主要用于电子器件、电动汽车、RFID、植入式医疗设备、无线传感器等。目前,薄膜锂电池产品已在国外推广应用,主要应用于微电池领域,也有少数厂商瞄准高功率、大容量动力电池。主要的10 家国外公司(表3)为:Cymbet Corporation,Infinite Power Solutions,Front Edge Technology,Excellatron Solid State,Planar Energy,Toyota/AIST,Oak Ridge Micro-Energy,SAKTI3,SEEO batteries,Teledyne Electronic Technologies。

图7 薄膜锂电池各应用领域市场份额预测[131]Fig.7 Market share forecast of main application fields of thin-film lithium batteries[131]

Cymbet 公司于2013年底携EnerChipTM系列电池产品率先打入中国市场,为微系统提供备用电源。该电池集成了能量存储和电源管理,封装为适用于表面贴装技术的原件,材料为完全不可燃的固态材料,在生物体内相容性研究中获得成功,100%无细胞毒性。该电池工作电压3. 9V,容量约100μAh,循环5000 次后容量衰减不超过10%,工作温度为-20 ~70℃[132],不同倍率放电容量变化如图8a。该公司在中国申请专利4 项,涉及薄膜锂电池制备方法和设备、基材选取、充电系统和方法。

Infinite Power Solution (IPS)公司研发了THINERGY 和LITE*STAR 系列产品,在技术白皮书宣称,开发出了金属箔基片双面镀电池技术(如图8b),单个基片容量可增加近一倍,电化学活性部分占总面积的80% ~95%,封装层采用了高弹性金属膜密封,电池能量密度在730 ~860Wh/L,能承受高脉冲电流和高功率放电。以此为电池单元,公司设计了多层堆垛、统一密封的结构,10个双面电池(104μm 厚/个)层叠后用11个交错的10μm 厚铜箔作为负极电流收集极,从负电极引出电池,1.3mm 厚的电池容量可增加至1400mAh,其厚度是相同容量的传统锂电池的三分之一,满足手机使用需求。该款电池制造成本预计降至1 美元/Wh[133]。公司在中国申请专利达17 项,形成了宽泛的布局,主要包括:金属基片阻隔层、金属膜封装层、柔性基片沉积电池层掩膜、电解质靶材制备、电路设计等。

图8 商用薄膜锂电池产品 (a)Cymbet 产品样件和充放电性能[132];(b)IPS 产品样件,双面电池和多层结构剖面图[133]Fig.8 Commercial products of thin-film lithium batteries (a)Cymbet products and discharge characteristics[132];(b)IPS products,cross-sectional views of double-sided and multi-layered batteries[133]

表3 主要公司产品和市场竞争态势对比(截止至2014年8月)Table 3 Comparison chart of principal company products and the market competition situation(updated to Aug. 2014)

Front Edge Technology 公司耗时10 余年积累薄膜锂电池技术,开发EnFilm 系列电池。电池可在15 分钟内充到额定容量80%,年自放电率低于15%,具有短路保护机制。法国的意法半导体公司使用了该技术,在中国获得授权专利4 项,涉及电池的制备方法、封装。Excellatron 公司已建成试产生产线,月产10000 片单芯电池。设备为40 英寸幅宽大型连续卷绕镀膜系统。在美国商务部支持下,Excellatron 实现了PECVD 法制备LiPON,效率比射频磁控溅射提高3 ~5 倍,离子电导率可达5.8 ×10-6S/cm。PECVD 也可以350℃低温制备LiCoO2、LiMn2O4、V2O5正极,大大降低了高温退火成本,因此可使用Kapton 系列耐高温聚酰亚胺作为基片,而不必采用金属箔。电池最大容量10mAh,实现10C放电,1000 次循环下容量衰减小于10%。Planar Energy 为美国可再生能源实验室的衍生公司,其摒弃了低速的真空沉积技术,研发了一种卷到卷的生产工艺“压印”高容量电池,该项目目标定位于电动汽车电池,受到了美国能源部先进研究计划署(ARPA-E)的支持。该公司通过CVD 制备无机固态电解质,使印刷式生产成为可能。

日本产业技术综合研究所与丰田公司电池生产技术开发部合作,突破真空镀膜的束缚,利用陶瓷材料常温高速涂装工艺——高压气溶胶沉积法[134,135],制 备LiPON、LiCoO2和LiMn2O4正 极、Li4Ti5O12负极。该方法通过使直径约1μm 陶瓷颗粒与高纯气体混合后,在高压常温下由喷嘴喷射出来,以气溶胶形式与基片冲击成膜。薄膜精细致密,成膜效率比磁控溅射法提升10 倍,容易实现微米厚膜,并大幅降低了工艺成本。LiPON 离子电导率达(3 ~5)×10-6S/cm,大大扩展了其商业化应用领域。此外,该方法沉积的正极薄膜,无需后续高温退火,大大简化了工艺流程。

日本真空设备公司ULVAC 在2012年宣布建立了一条薄膜锂电池的实验性生产线[136],该生产线利用的设备群结合了分簇式溅射系统(SME-200J),蒸发系统(EI-5),分簇式有机蒸发系统(PME-200)。ULVAC 同时自主研发直径300mm溅射靶材LiCoO2和Li3PO4。LiCoO2为层状氧化物,靶材强度各向异性。由于LiCoO2靶材与背板绑定受到残余应力,溅射时受热还受到热应力,强度各向异性的靶材在溅射时容易开裂。针对这个难题,公司采用新退火工艺,提高了LiCoO2密度、一致性和微观性质,LiCoO2靶材相对密度高达95%,完全可以采用5000W、直径300mm 的直流和射频混合溅射,沉积效率大幅提高到100nm/min。类似的制靶工艺可使Li3PO4相对密度提升至99%,使用该靶材溅射的LiPON 薄膜离子电导率不小于1 ×10-6S/cm。封装层采用三对有机/无机交替密封薄膜结构(共六层),其水汽渗透率不超过1 ×10-3g/(m2× 天),其密封效果能在空气中维持3年多。该公司申请的中国专利也专注于靶材的制备,特别是提出LiCoO2靶材的制备需要对粉末进行热等静压烧结。此外,申请中国专利的公司还包括美国应用材料、日本索尼、住友电气。

目前,国内尚无任何薄膜锂电产业化报道,也没有可售产品,受到资金和技术瓶颈等的制约,甚至至今没有完善的中试线。针对国外的现有进展(表3)和对中国市场和相关技术形成的挤压态势,国内有必要开始摸索相关的生产工艺,建立相应的非标设备。由于技术保密,薄膜锂电池的真空制备设备公开报道的资料极少,但成熟的设备设计的核心原则是不破坏真空,“原位”制备电池各功能层。目前,大多数微电池产品的生产线都秉承了这一理念。Jeon 等[137]发现,在非原位(镀膜结束时样件暴露大气后再镀下一层薄膜)制备的薄膜锂电池比原位制备(在真空环境下一次制备)电池界面阻抗高数十倍,且容量损失明显更快,可见电池的性能与薄膜界面质量密切相关,特别是空气中的水汽被吸附后导致LiPON 失效,粉尘颗粒等会造成LiPON 薄膜产生针孔,而Li 负极对空气更敏感。

法国HEF 公司研发人员Martin 等[138]设计了一套电池中试型设备。设备中心位置的手套箱将三个薄膜沉积腔室、一个快速进样/封装腔室连接(如图9a)。该设备可近似原位地采用直流磁控磁控溅射、射频磁控磁控溅射和热蒸发成膜。在直流溅射完成后,腔室充惰性保护气,与手套箱连接,再手工操作在四个腔室之间来回传递样品、更换掩膜板。由于手套箱处于中间位置,生产时,各个腔室之间的传递无先后顺序,可同时制备不同批次电池的不同功能层。封装室内的PECVD 可以给电池表面涂覆聚硅氧烷进行保护。该设备允许的最大基片面积可以达到350 × 100mm2,自主研发的靶材尺寸达450 ×150mm2。该设备需要洁净间环境,控制薄膜针孔密度。

复旦大学傅正文教授课题组[65,139,140]实现了小型化的演示型薄膜锂电池的连续制备。采用该设备制备的电池界面电阻和电荷转移电阻小,循环容量衰减小。该系统由四个独立的薄膜沉积腔室和一个干燥手套箱组成(图9b),四个真空腔室按顺序为:1个直流磁控溅射腔室、2个射频磁控溅射腔室、1个热蒸发腔室,可在Al2O3陶瓷基片上分别沉积电流收集极(Au)、正极(TiO2)、电解质(LiPON)、负极(Li)。最后部分的蒸发腔室与一个手套箱通过插板阀连接,可以实现电池在手套箱内的封装、转移,以及初始基片的安装。该系统另一个核心技术是实现样品在真空腔室内,相对掩膜板精确定位,依次在不同腔室移动基片,可实现图形化薄膜制备。众所周知,如果基片和掩膜贴合度低,掩膜镀膜存在“衍射”扩散现象。该设备通过控制溅射靶或蒸发源上方掩膜垂直方向升降,保证镀膜时掩膜与基片完全贴合;另一方面,基片样品尺寸小,基片与掩膜在水平方向稍有偏差,就很难实现薄膜在基片的限定区域定位沉积,电池功能容易失效,因此该系统在负载基片的沿轨道运行的小车上增设了激光定位器,严格控制了基片相对掩膜板的位置。此外,该系统还实现对了正极薄膜原位600℃热处理的功能。

5 结束语

薄膜锂电池经过20 多年的发展,原理型电池的材料、制备工艺、分析测试技术已经日趋成熟,电池的高安全性、长循环寿命、高能量密度等优势性能已经得到业界广泛认可,衍生出的各种实用新型电池(3D 电池、柔性电池、串并联电池组)也处于研发和小批量试制阶段。研究涉及固态离子学、电化学、半导体物理学、微电子学、无机非金属材料学、高分子化学、能源、模拟仿真、真空镀膜等交叉学科,需要掌握相关知识和技术的人才联合开展研究和技术攻关。目前,国内在电池材料选择、靶材制备、柔性电池力学、电池结构设计、电池组设计制造、失效机理、安全性能评估等方面尚未开展系统性工作,而这些正是薄膜锂电池大规模生产之前亟待解决的科学问题。

图9 原位制备薄膜锂电池的设备示意图 (a)法国HEF 公司中试型电池设备[138];(b)复旦大学研发的实验型电池设备[140]Fig.9 Equipment schematics for in-situ fabricating thin-film lithium batteries (a)a semi-industrial vacuum deposition equipment made by HEF R&D in France[138];(b)experimental type for producing batteries by Fudan University[140](Reproduced with permissions[138,140].)

从产业化角度看,现有小型实验室制作的电池,工艺要求高,生产效率低,成本昂贵,不适合大规模生产。国外公司用现有工艺生产的电池已部分应用于微型存储器、无线传感器、植入式医疗设备。考虑到薄膜锂电池结构与印刷、涂布、卷绕等新型技术兼容强,国外新的生产技术及试制生产线也不断涌现,原则上可进行大面积高效率生产和低成本制造。国内电子产品小型化、微型化、集成化迫切需要发展与之匹配的微型电池,军用和民用移动电源和动力电池也对电池安全性提出了更苛刻的要求,薄膜锂电池如果借此实现市场化的量产,推动技术进步,降低制造成本,很可能加速市场扩大。鉴于此,国外厂商也加紧在中国布局薄膜锂电池专利,抢占市场。而目前国内尚无薄膜锂电池产业化报道,有待突破国外技术封锁,实现薄膜锂电池技术的自主化和电池产品的产业化。

[1]NOORDEN R V. The rechargeable revolution:a better battery[J]. Nature,2014,507:26 -28.

[2]崔玺康,杨洋. 波音787 停飞事件的影响及启示[C]//2013年首届中国航空科学技术大会论文集.北京:中国航空学会,2013.(CUI Y K,YAN Y. The impact of FAA grounding Boeing 77[C]//The first Chinese aviation science and technology conference. Beijing:Chinese Society of Aeronautics and Astronautics,2013.)

[3]王薇. 特斯拉着火“烤”问电动车安全[N]. 中国保险报,2013 -10 -16.(WANG W. Tesla fires question the safety of vehicle[N].China Insurance Quoto,2013 -10 -16.

[4]FERGUS J W,Ceramic and polymeric solid electrolytes for lithium-ion batteries[J]. Journal of Power Sources,2010,195(15):4554 -4569.

[5]BATES J B,DUDNEY N J,NEUDECKER B,et al. Thinfilm lithium and lithium-ion batteries[J]. Solid State Ionics,2000,135(1/4):33 -45.

[6]DUDNEY N J. Solid-state thin-film rechargeable batteries[J]. Materials Science and Engineering:B,2005,116(3):245 -249.

[7]KOO M,PARK K I,LEE S H,et al. Bendable inorganic thin-film battery for fully flexible electronics systems[J].Nano Letters,2012,12(9):4810 -4816.

[8]刘晋,徐俊毅,林月,等,全固态锂离子电池的研究及产业化前景[J]. 化学学报,2013,71:869 -878.(LIU J,XU J Y,LIN Y,et al. All-solid-state lithium ion battery:research and industrial prospects[J]. Acta Chimica Sinica,2013,71:869 -878.)

[9]BATES J B,DUDNEY N J,LUBBEN D C,et al. Thinfilm rechargeable lithium batteries[J]. Journal of Power Sources,1995,54(1):58 -62.

[10]NEUDECKER B J,ZUHR R A,BATES J B. Lithium silicon tin oxynitride (LiySiTON):high-performance anode in thin-film lithium-ion batteries for microelectronics[J].Journal of Power Sources,1999,81/82:27 -32.

[11]NEUDECKER B J,DUDNEY N J,BATES J B.“Lithiumfree”thin-film battery with in situ plated Li anode[J].Journal of The Electrochemical Society,2000,147(2):517 -523.

[12]TARASCON J M,ARMAND M. Issues and challenges facing rechargeable lithium batteries[J]. Nature,2001,414:359 -367.

[13]SCROSATI B. Recent advances in lithium solid state batteries[J]. Journal of Applied Electrochemistry,1972,2(3):231 -238.

[14]KANEHORI K,MATSUMOTO K,MIYAUCHI K,et al.Thin film solid electrolyte and its application to secondary lithium cell[J]. Solid State Ionics,1983,9/10(2):1445-1448.

[15]BATES J B,DUDNEY N J,GRUZALSKI G R,et al.Fabrication and characterization of amorphous lithium electrolyte thin films and rechargeable thin-film batteries[J].Journal of Power Sources,1993,43(1/3):103 -110.

[16]ORNL's thin film lithium technology may power Christmas of the future[N/OL]. http://www. ornl. gov/ornl/news/news-releases/2005/ornl-s-thin-film-lithium-technology-maypower-christmas-of-the-future.

[17]BATES J B,DUDNEY N J,NEUDECKER B J,et al.Preferred orientation of polycrystalline LiCoO2films[J].Journal of The Electrochemical Society,2000,147(1):59-70.

[18]CHIU K F. In situ modification of RF sputter-deposited lithium nickel oxide thin films by plasma irradiation[J].Journal of Electrochemical Society,2004,151 (11):A1865 -A1869.

[19]DUDNEY N J,BATES J B,ZUHR R A,et al. Nanocrystalline LixMn2-yO4cathodes for solid-state thin-film rechargeable lithium batteries[J]. Journal of The Electrochemical Society,1999,146(7):2455 -2464.

[20]HONG J,WANG C S,DUDNEY N J,et al. Characterization and performance of LiFePO4thin-film cathodes prepared with radio-frequency magnetron-sputter deposition[J]. Journal of The Electrochemical Society,2007,154(8):A805 -A809.

[21]KOBAYASHI Y,MIYASHIRO H,TAKEI K,et al. 5V class all-solid-state composite lithium battery with Li3PO4coated LiNi0.5Mn1.5O4[J]. Journal of The Electrochemical Society,2003,150(12):A1577 -A1582.

[22]YIM H,KONG W Y,KIM Y C,et al. Electrochemical properties of Li[Li0.2Mn0.54Co0.13Ni0.13]O2cathode thin film by RF sputtering for all-solid-state lithium battery[J].Journal of Solid State Chemistry,2012,196:288 -292.

[23]HIRAI K,TATSUMISAGO M,TAKAHASHI M,et al.29Si and31P MAS-NMR spectra of Li2S-SiS2-Li3PO4rapidly quenched glasses[J]. Journal of the American Ceramic Society,1996,79(2):349 -353.

[24]HAYASHI A,HAMA S,MORIMOTO H,et al. Preparation of Li2S2-P2O5amorphous solid electrolytes by mechanical milling[J]. Journal of the American Ceramic Society,2001,84(2):477 -479.

[25]TAKADA K,FUJIMOTO K,INADA T,et al. Sol-gel preparation of Li+ion conductive thin film[J]. Applied Surface Science,2002,189(3/4):300 -306.

[26]BATES J B,DUDNEY N J,GRUZALSKI G R,et al. Electrical properties of amorphous lithium electrolyte thin films[J]. Solid State Ionics,1992,53/56:647 -654.

[27]HAYRI E A,GREENBLATT M. The preparation and ionic conductivity of sol-gels in the Li2O-P2O5-SiO2system[J]. Journal of Non-Crystalline Solids,1987,94(3):387 -401.

[28]AONO H,SUGIMOTO E,SADAOKA Y,et al. Ionic conductivity of solid electrolytes based on lithium titanium phosphate[J]. Journal of The Electrochemical Society,1990,137(4):1023 -1027.

[29]VEREDA F,GOLDNER R B,HAAS T E,et al. Rapidly grown IBAD LiPON films with high Li-ion conductivity and electrochemical stability[J]. Electrochemical Solid State Letters,2002,5(11):A239 -A241.

[30]VEREDA F,CLAY N,GEROUKI A,et al. A study of electronic shorting in IBDA-deposited LiPON films[J].Journal of Power Resources,2000,89(2):201 -205.

[31]KIM H T,MUN T,PARK C,et al. Characteristics of lithium phosphorous oxynitride thin films deposited by metalorganic chemical vapor deposition technique[J]. Journal of Power Sources,2013,244(1):641 -645.

[32]赵胜利. 用于全固态锂电池的无机电解质薄膜制备与性能研究[D]. 上海:复旦大学,2003.(ZHAO S L. Fabrication and characterization of inorganic electrolyte thin films for all-solid-state lithium battery[D].Shanghai:Fudan University,2003.)

[33]LEE S J,BAIK H K,LEE S M. An all-solid-state thin film battery using LiSiPON electrolyte and Si-V negative electrode films[J]. Electrochemistry Communications,2003,5(1):32 -35.

[34]AHN J K,YOON S G. Characteristics of amorphous lithium lanthanum titanate electrolyte thin films grown by PLD for use in rechargeable lithium microbatteries[J]. Electrochemical Solid-State Letters,2005,8(2):A75 -A78.

[35]DAVISON J,BOYCE J. Low cost,novel methods for fabricating all-solid-state lithium ion batteries[J/OL]. http://www. wpi. edu/Pubs/E-project/Available/E-project-042312-141301/unrestricted/SS_Lithium_Ion_Battery_MQP_Final_Report.pdf.

[36]OZER N,LAMPERT C M. Electrochemical lithium insertion in sol-gel deposited LiNbO3films[J]. Solar Energy Materials and Solar Cells,1995,39(2/4):367 -375.

[37]GLASS A M,NASSAU K,NEGRAN T J. Ionic conductivity of quenched alkali niobate and tantalite glasses[J].Journal of Applied Physics,1978,49:4808.

[38]LI Z Y,CHEN X F,HU X F. The preparation and ionic conductance of nano-amorphous LixTaOythin film[J].Journal of Physics D:Applied Physics,1996,29(11):2740.

[39]KROL R,GOOSSENS A,MEULENKAMP E A. In situ Xray diffraction of lithium intercalation in nanostructured and thin film anatase TiO2[J]. Journal of The Electrochemical Society,1999,146(9):3150 -3154.

[40]COLBOW K M,DAHN J R,HAERING R R. Structure and electrochemistry of the spinel oxides LiTi2O4and Li4/3Ti5/3O4[J]. Journal of Power Sources,1989,26(3/4):397 -402.

[41]KASAVAJJULA U,WANG C S,APPLEBY A J. Nanoand bulk-silicon-based insertion anodes for lithium-ion secondary cells[J]. Journal of Power Sources,2007,163(2):1003 -1039.

[42]GOWARD G R,TAYLOR N J,SOUZA D C S,et al. The true crystal structure of Li17M4(M =Ge,Sn,Pb)-revised from Li22M5[J]. Journal of Alloys and Compounds,2001,329(1/2):82 -91.

[43]POIZOT P,LARUELLE S,GRUGEON S,et al. Nanosized transition-metal oxides as negative electrode materials for lithium-ion batteries[J]. Nature,2000,407:496 -499.

[44]LI H,WANG Z X,CHEN L Q,et al. Research on advanced materials for Li-ion batteries[J]. Advanced Materials,2009,21(45):4593 -4607.

[45]LI H,BALAYA P,MAIER J. Li-storage via heterogeneous reaction in selected binary metal fluorides and oxides[J]. Journal of The Electrochemical Society,2004,151(11):A1878 -A1885.

[46]BAGGETTO L,VERHAEGH N A M,NIESSEN R A H,et al. Tin nitride thin films as negative electrode material for lithium-ion solid-state batteries[J]. Journal of The Electrochemical Society,2010,157(3):A340 -A347.

[47]PEREIRA N,KLEIN L C,AMATUCCI G G. The electrochemistry of Zn3N2and LiZnN:a lithium reaction mechanism for metal nitride electrodes[J]. Journal of The Electrochemical Society,2002,149(3):A262 -A271.

[48]PEREIRA N,BALASUBRAMANIAN M,DUPONT L,et al. The electrochemistry of germanium nitride with lithium[J]. Journal of The Electrochemical Society,2003,150(8):A1118 -A1128.

[49]COURTNEY I A,DAHN J R. Electrochemical and in situ X-ray diffraction studies of the reaction of lithium with tin oxide composites[J]. Journal of The Electrochemical Society,1997,144(6):2045 -2052.

[50]WANG B,BATES J B,HART F X,et al. Characterization of thin-film rechargeable lithium batteries with lithium cobalt oxide cathodes[J]. Journal of The Electrochemical Society,1996,143(10):3203 -3213.

[51]MATSUSHITA T,DOKKO K,KANAMURA K. Comparison of electrochemical behavior of LiCoO2thin films prepared by sol-gel and sputtering processes[J]. Journal of The Electrochemical Society,2005,152(11):A2229 -A2237.

[52]BOUWMAN P J,BOUKAMP B A,BOUWMEESTER H J M,et al. Structural analysis of submicrometer LiCoO2films[J]. Journal of The Electrochemical Society,2001,148(4):A311 -A317.

[53]KUBO T,NISHIKITANI Y,SAWAI Y,et al. Electrochromic properties of LixNiyO films deposited by RF magnetron sputtering[J]. Journal of The Electrochemical Society,2009,156(8):H629 -H633.

[54]FRAGNAUD P,NAGARAJAN R,SCHLEICH D M,et al. Thin-film cathodes for secondary lithium batteries[J].Journal of Power Sources,1995,54(2):362 -366.

[55]CHIU K F,CHEN P Y. Structural evolution and electrochemical performance of LiFePO4/C thin film deposited by ionized magnetron sputtering[J]. Surface and Coattings Technology,2008,203(5/7):872 -875.

[56]EFTEKHARI A. Electrochemical deposition and modification of LiFePO4for the preparation of cathode with enhanced battery performance[J]. Journal of The Electrochemical Society,2004,151(11):A1816 -A1819.

[57]WEST W C,WHITACRE J F,RATNAKUMAR B V. Radio frequency magnetron-sputtered LiCoPO4cathodes for 4.8 V thin-film batteries[J]. Journal of The Electrochemical Society,2003,150(12):A1660 -A1666.

[58]KUMAGAI N,KITAMOTO H,BABA M,et al. Intercalation of lithium in r.f.-sputtered vanadium oxide film as an electrode material for lithium-ion batteries[J]. Journal of Applied Electrochemistry,1998,28(1):41 -48.

[59]BENAISSA K,ASHRIT P V,BADER G,et al. Electrical and optical properties of LiNbO3[J]. Thin Solid Films,1992,214(2):219 -222.

[60]SAITO Y,SHIOSAKI T. Heteroepitaxial growth of LiTaO3single-crystal films by RF magnetron sputtering[J]. Japanese Journal of Applied Physics,1991,30:2204 -2207.

[61]LOBL P,HUPPERTZ M,MERGEL D. Nucleation and growth in TiO2films prepared by sputtering and evaporation[J]. Thin Solid Films,1994,251(1):72 -79.

[62]SUHAIL M H,RAO G M,MOHAN S. DC reactive magnetron sputtering of titanium-structural and optical characterization of TiO2films[J]. Journal of Applied Physics,1992,71:1421.

[63]WANG C L,LIAO Y C,HSU F C,et al. Preparation and characterization of thin film Li4Ti5O12electrodes by magnetron sputtering[J]. Journal of The Electrochemical Society,2005,152(4):A653 -A657.

[64]LI C L,ZHANG B,FU Z W. Physical and electrochemical characterization of amorphous lithium lanthanum titanate solid electrolyte thin-film fabricated by e-beam evaporation[J]. Thin Solid Films,2006,515(4):1886 -1892.

[65]刘文元. 全固态薄膜锂电池的制备及电化学性能研究[D]. 上海:复旦大学,2005.(LIU W Y. Fabrication and electrochemical performance for all-solid-state thin film lithium battery[D]. Shanghai:Fudan University,2005.)

[66]BOUWMAN P J,BOUKAMP B A,BOUWMEESTER H J M,et al. Structural analysis of submicrometer LiCoO2films[J]. Journal of The Electrochemical Society,2001,148(4):A311 -A317.

[67]WEN S J,ROTTKAY K,RUBIN M. Electrochromic lithium nickel oxide thin film by pulsed laser deposition[J].Proceedings Volumes:The Electrochemical Society,1997,96(24):54 -63.

[68]STRIEBEL K A,DENG C Z,WEN S J,et al. Electrochemical behavior of LiMn2O4and LiCoO2thin films produced with pulsed laser deposition[J]. Journal of The Electrochemical Society,1996,143(6):1821 -1827.

[69]IRIYAMA Y,YOKOYAMA M,YADA C,et al. Preparation of LiFePO4thin films by pulsed laser deposition and their electrochemical properties[J]. Electrochemical Solid-State Letters,2004,7(10):A340 -A342.

[70]SAUVAGE F,BAUDRIN E,MORCRETTE M,et al.Pulsed laser deposition and electrochemical properties of LiFePO4thin films[J]. Electrochemical Solid-State Letters,2004,7(1):A15 -A18.

[71]RAMANA C V,SMITH R J,HUSSAIN O M,et al.Growth and surface characterization of V2O5thin films made by pulsed laser deposition[J]. Journal of Vacuum Science & Technology:A,2004,22:2453.

[72]BOWMAN R M,GREGG J M. VO2thin films:growth and the effect of applied strain on their resistance[J]. Journal of Materials Science:Materials in Electronics,1998,9(3):187 -191.

[73]ZHAO S,FU Z,QIN Q. A solid-state electrolyte lithium phosphorus oxynitride film prepared by pulsed laser deposition[J]. Thin Solid Films,2002,415(1/2):108 -113.

[74]AHN J K,YOON S G. Characteristics of perovskite (Li0.5La0.5)TiO3solid electrolyte thin films grown by pulsed laser deposition for rechargeable lithium microbattery[J].Electrochimica Acta,2004,50(2/3):371 -374.

[75]MARSH A M,HARKNESS S D,QIAN F,et al. Pulsed laser deposition of high quality LiNbO3films on sapphire substrates[J]. Applied Physics Letters,1993,62(9):952.

[76]AGOSTINELLI J A,BRAUNSTEIN G H,BLANTON T N.Epitaxial LiTaO3thin films by pulsed laser deposition[J].Applied Physics Letters,1993,63:123.

[77]YAMAMOTO S,SUMITA T,SUGIHARUTO,et al. Preparation of epitaxial TiO2films by pulsed laser deposition technique[J]. Thin Solid Films,2001,401(1/2):88 -93.

[78]DENG J Q,LU Z G,BELHAROUAK I,et al. Preparation and electrochemical properties of Li3Ti5O12thin film electrodes by pulsed laser deposition[J]. Journal of Power Sources,2009,193(2):816 -821.

[79]YAMADA K,SATO N,FUJINO T,et al. Preparation of LiNiO2and LiMyNi1-yO2(M=Co,Al)films by electrostatic spray deposition[J]. Journal of Solid State Electrochemistry,1999,3(3):148 -153.

[80]SHUI J L,YU Y,YANG X F,et al. LiCoPO4-based ternary composite thin-film electrode for lithium secondary battery[J]. Electrochemistry Communications,2006,8(7):1087 -1091.

[81]MA J,QIN Q Z. Electrochemical performance of nanocrystalline LiMPO4thin-films prepared by electrostatic spray deposition[J]. Journal of Power Sources,2005,148:66-71.

[82]KUSHIDA K,KURIYAMA K. Sol-gel growth of LiCoO2films on Si substrates by a spin-coating method[J]. Journal of Crystal Growth,2002,237:612 -615.

[83]PENG Z S,WAN C R,JIANG C Y. Synthesis by sol-gel process and characterization of LiCoO2cathode materials[J]. Journal of Power Sources,1998,72(2):215 -220.

[84]RHO Y H,KANAMURA K. Li+-ion diffusion in LiCoO2thin film prepared by the poly (vinylpyrrolidone)sol-gel method[J]. Journal of The Electrochemical Society,2004,151(9):A1406 -A1411.

[85]SVEGL F,OREL B,KAUCIC V. Electrochromic properties of lithiated Co-oxide (LixCoO2) and Ni-oxide(LixNiO2)thin films prepared by the sol-gel route[J].Solar Energy,2000,68(6):523 -540.

[86]PARK Y J,KIM J G,KIM M K,et al. Fabrication of LiMn2O4thin films by sol-gel method for cathode materials of microbattery[J]. Journal of Power Sources,1998,76(1):41 -47.

[87]RHO Y H,DOKKO K,KANAMURA K. Li+ion diffusion in LiMn2O4thin film prepared by PVP sol-gel method[J].Journal of Power Sources,2006,157(1):471 -476.

[88]HU YQ,DOEFF MM,KOSTECKI R,et al. Electrochemical performance of sol-gel synthesized LiFePO4in lithium batteries[J]. Journal of the Electrochemical Society,2004,151(8):A1279 -A1285.

[89]HSU K F,TSAY S Y,HWANG B J. Synthesis and characterization of nano-sized LiFePO4cathode materials prepared by a citric acid-based sol-gel route[J]. Journal of Materials Chemistry,2004,14(17):2690 -2695.

[90]YANG J S,XU J J. Nonaqueous sol-gel synthesis of highperformance LiFePO4[J]. Electrochemical and Solid-State Letters,2004,7(12):A515 -A518.

[91]DOMINKO R,BELE M,GABERSCEK M,et al. Impact of the carbon coating thickness on the electrochemical performance of LiFePO4/C composites[J]. Journal of the Electrochemical Society,2005,152(3):A607 -A610.

[92]VIVIER V,FARCY J. PEREIRA-RAMOS J P. Electrochemical lithium insertion in sol-gel crystalline vanadium pentoxide thin films[J]. Electrochimica Acta,1998,44(5):831 -839.

[93]MEULENKAMP E A,KLINKEN W,SCHLATMANN A R. In-situ X-ray diffraction of Li intercalation in sol-gel V2O5films[J]. Solid State Ionics,1999,126(3):235 -244.

[94]KITAOKA K,KOZUKA H,HASHIMOTO T,et al. Preparation of La0.5Li0.5TiO3perovskite thin films by the solgel method[J]. Journal of Materials Science,1997,32(8):2063 -2070.

[95]NASHIMOTO K,CIMA M J. Epitaxial LiNbO3thin films prepared by a sol-gel process[J]. Materials Letters,1991,10(7):348 -354.

[96]DEIS T A,PHULE P P. Preparation of oriented lithium tantalate thin films using molecularly modified tantalum(V)ethoxide and lithium acetate[J]. Journal of Materials Science Letters,1992,11(20):1353 -1355.

[97]YOKO T,YUASA A,KAMIYA K,et al. Sol-gel-derived TiO2film semiconductor electrode for photocleavage of water preparation and effects of postheating treatment on the photoelectrochemical behavior[J]. Journal of The Electrochemical Society,1991,138(8):2279 -2285.

[98]RHO Y H,KANAMURA K,FUJISAKI M,et al. Preparation of Li4Ti5O12and LiCoO2thin film electrodes from precursors obtained by sol-gel method[J]. Solid State Ionics,2002,151(1):151 -157.

[99]CHO S I,YOON S G. Improvement of discharge capacity of LiCoO2thin-film cathodes deposited in trench structure by liquid-delivery metalorganic chemical vapor deposition[J]. Applied Physics Letters,2003,82(19):3345 -3347.

[100]CHO S I,YOON S G. Characterization of LiCoO2thin film cathodes deposited by liquid-delivery metallorganic chemical vapor deposition for rechargeable lithium batteries[J]. Journal of The Electrochemical Society,2002,149(12):A1584 -A1588.

[101]FRAGNAUD P,NAGARAJAN R,SCHLEICH D M,et al. Thin-film cathodes for secondary lithium batteries[J]. Journal of Power Sources,1995,54(2):362 -366.

[102]KUYPERS A D,SPEE C,LINDEN J L,et al. Plasmaenhanced CVD of electrochromic materials[J]. Surface and Coatings Technology,1995,74/75:1033 -1037.

[103]WERNBERG A A,GYSLING H J,FILO A J,et al. Epitaxial growth of lithium niobate thin films from a single‐source organometallic precursor using metalorganic chemical vapor deposition[J]. Applied Physics Letters,1993,62(9):946 -948.

[104]XIE H Y,RAJ R. Epitaxial LiTaO3thin film by pulsed metalorganic chemical vapor deposition from a single precursor[J]. Applied Physics Letters,1993,63(23):3146 -3148.

[105]JUNG H J,PARK M,YOON Y G,et al. Amorphous silicon anode for lithium-ion rechargeable batteries[J].Journal of Power Sources,2003,115:346 -351.

[106]JUNG H J,PARK M,HAN S H,et al. Amorphous silicon thin-film negative electrode prepared by low pressure chemical vapor deposition for lithium-ion batteries[J].Solid State Communications,2003,125:387 -390.

[107]RAUSCH N,BURTE E P. Thin TiO2films prepared by low pressure chemical vapor deposition[J]. Journal of The Electrochemical Society,1993,140(1):145 -149.

[108]NEUDECKER B J,ZUHR R A,BATES J B. Lithium thin-film batteries with Sn3N4,Zn3N2,and in situ plated Li anodes[C]// The 195th Meeting of the Electrochemical Society. USA:Seattle,1999:841 -843.

[109]ZHOU Y N,XUE M Z,FU Z W. Nanostructured thin film electrodes for lithium storage and all-solid-state thinfilm lithium batteries[J]. Journal of Power Sources,2013,234:310 -332.

[110]OUDENHOVEN J F M,BAGGETTO L,NOTTEN P H L. All-solid-state lithium-ion microbatteries:a review of various three-dimensional concepts[J]. Advanced Energy Materials,2011,1:10 -33.

[111]BAGGETTO L,NIESSEN R A H,ROOZEBOOM F,et al. High energy density all-solid-state batteries:a challenging concept towards 3D integration[J]. Advanced Functional Materials,2008,18:1057 -1066.

[112]NOTTEN P H L,ROOZEBOOM F,NIESSEN R A H,et al. 3-D integrated all-solid-state rechargeable batteries[J]. Advanced Materials,2007,19:4564 -4567.

[113]GOLODNITSKY D,NATHAN M,YUFIT V,et al. Progress in three-dimensional (3D)Li-ion microbatteries[J]. Solid State Ionics,2006,177(26):2811 -2819.

[114]NATHAN M,GOLODNITSKY D,YUFIT V,et al.Three-dimensional thin-film Li-ion microbatteries for autonomous MEMS[J]. Journal of Microelectromechanical Systems,2005,14(5):879 -885.

[115]PERRE E,NYHOLM L,GUSTAFSSON T,et al. Direct electrodeposition of aluminium nano-rods[J]. Electrochemistry Communications,2008,10 (10):1467 -1470.

[116]LEOPOLD S,SCHUCHERT I U,LU J,et al. Electrochemical deposition of cylindrical Cu/Cu2O microstructures[J]. Electrochimica Acta,2002,47(27):4393 -4397.

[117]WANG C L,JIA G Y,TAHERABADI L H,et al. A novel method for the fabrication of high-aspect ratio CMEMS structures[J]. Journal of Microelectromechanical Systems,2005,14(2):348 -358.

[118]MIN H S,PARK B Y,TAHERABADI L,et al. Fabrication and properties of a carbon/polypyrrole three-dimensional microbattery[J]. Journal of Power Sources,2008,178(2):795 -800.

[119]KIM D H,AHN J H,CHOI W M,et al. Stretchable and foldable silicon integrated circuits[J]. Science,2008,320(5875):507 -511.

[120]GWON H,HONG J,KIM H,et al. Recent progress on flexible lithium rechargeable batteries[J]. Energy & Environmental Science,2014,7(2):538 -551.

[121]ZHOU G M,LI F,CHENG H M. Progress in flexible lithium batteries and future prospects[J]. Energy & Environmental Science,2014,7(4):1307 -1338.

[122]KOO M,PARK K I,LEE S H,et al. Bendable inorganic thin-film battery for fully flexible electronic systems[J].Nano Letters,2012,12(9):4810 -4816.

[123]SEKITANI T,IBA S,KATO Y,et al. Ultraflexible organic field-effect transistors embedded at a neutral strain position[J]. Applied Physics Letters,2005,87(17):173502.

[124]SONG S W,CHOI H,PARK H Y,et al. High rate-induced structural changes in thin-film lithium batteries on flexible substrate[J]. Journal of Power Sources,2010,195(24):8275 -8279.

[125]SONG S W,HONG S J,PARK H Y,et al. Cycling-driven structural changes in a thin-film lithium battery on flexible substrate[J]. Electrochemical and Solid-State Letters,2009,12(8):A159 -A162.

[126]LEE S H,LIU P,TRACY C E,et al. All-solid-state rocking chair lithium battery on a flexible Al substrate[J]. Electrochemical and Solid-State Letters,1999,2(9):425 -427.

[127]LI N,CHEN Z P,REN W C,et al. Flexible graphenebased lithium ion batteries with ultrafast charge and discharge rates[J]. Proceedings of the National Academy of Sciences,2012,109(43):17360 -17365.

[128]NAKAZAWA H,SANO K,BABA M. Fabrication by using a sputtering method and charge-discharge properties of large-sized and thin-filmed lithium ion rechargeable batteries[J]. Journal of Power Sources,2005,146(1):758 -761.

[129]PARK Y S,LEE S H,LEE B I,et al. All-solid-state lithium thin-film rechargeable battery with lithium manganese oxide[J]. Electrochemical and Solid-State Letters,1999,2(2):58 -59.

[130]BABA M,KUMAGAI N,FUJITA H,et al. Multi-layered Li-ion rechargeable batteries for a high-voltage and high-current solid-state power source[J]. Journal of Power Sources,2003,119:914 -917.

[131]Thin film solid state battery,printed battery,and smarter computing market shares,strategies,and forecasts[R/OL]. http://wintergreenresearch. com/reports/Thin-FilmBatteries.htm.

[132]Recharge solid state bare die batteries[R/OL]. http://www.cymbet.com/pdfs/DS-72-41.pdf.

[133]Organic-free,All-solid-state Thin Film Batteries for Cell Phones,Tablets,and Future Devices[R/OL]. http://www. batterypoweronline. com/main/white/organic-freeall-solid-state-thin-film-batteries-for-cell-phones-tabletsand-future-devices/ .

[134]陈梅. 利用常温工艺的全固体薄膜锂电池试制成功[J]. 电源技术,2011,35:487 -488.(CHEN M. Fabricatioin of an all-solid-state thin-film lithium-ion battery prototype using a room temperature process[J]. Chinese Journal of Power Sources,2011,35:487 -488.)

[135]Fabrication of an All-solid-state Thin Film Lithium-ion Batery Prototype Using a Room Temperature Process[R/OL]. http://www. aist. go. jp/aist_e/latest_research/2010/20101224/20101224.html.

[136]JIMBO T,KIM P,SUU K. Production technology for thin-film lithium secondary battery[J]. Energy Procedia,2012,14:1574 -1579.

[137]JEON J,SHIN Y W,NAM S C,et al. Characterization of all-solid-state thin-film batteries with V2O5thin film cathodes[J]. Journal of The Electrochemical Society,2001,148(4):A318 -A322.

[138]MARTIN M,FAVERJON F. A multilayer semi-industrial vacuum deposition equipment for producing ultrathin batteries[J]. Thin Solid Films,2001,398/399:572 -574.

[139]秦启宗,傅正文,刘文元. 一种原位沉积制备全固态薄膜锂电池的设备和方法:中国,1747217A[P],2006 -03 -15.(QIN Q Z,FU Z W,LIU W Y. Methods and in-situ deposition equipment for fabricating all-solid-state thin film lithium batteries:China,1747217A[P],2006 - 03 -15.)

[140]LIU W Y,FU Z W,QIN Q Z. A sequential thin-film deposition equipment for in-situ fabricating all-solid-state thin film lithium batteries[J]. Thin Solid Films,2007,515(7):4045 -4048.