AZ31 镁合金钙系磷化工艺优化及磷化膜组织结构研究

陈艳琴,孙佳伟,王春晓,郑营才,钟惠婷,李建三*,李亚丽

(华南理工大学机械与汽车工程学院,广东 广州 510640)

镁合金因其密度低,比强度和比刚度大等优点得到了广泛的应用。但是,由于镁是极活泼的金属,其耐腐蚀性极差,这制约了镁合金的广泛使用[1]。因此,开展镁合金表面处理的研究,提高其耐腐蚀性能尤为重要。镁合金表面处理技术多种多样,主要有化学转化、阳极氧化、微弧氧化、化学镀、电镀等[2-5]。其中化学转化法具有设备简单、投资少、操作容易等优点[6]。磷酸盐转化法操作简单、成本低廉,特别是与有机涂层附着力强而作为涂装底层得到广泛应用。本文采用钙系磷化体系,利用正交试验法优选出最佳磷化液工艺配方,在镁合金表面成功制备出均匀致密且耐腐蚀性能有所提高的磷化膜。该磷化工艺操作温度低,磷化液成分少,不含有毒有害、污染环境的物质,磷化膜综合性能优良。

1 实验

1.1 材料与仪器

所用材料为AZ31 镁合金,将其加工成60 mm×30 mm×1 mm 的尺寸待用。磷化液配制所用的主要试剂有:磷酸二氢钠(NaH2PO4·2H2O),分析纯,天津市科盟化工工贸有限公司;六次甲基四胺(C6H12N4),分析纯,天津市福晨化学试剂厂;Ca2+和有机配体D,采用分析纯的无机钙盐与有机类配位剂复配而成。

采用德国Bruker 公司的D8 ADVANCE 型X 射线衍射仪对磷化处理前后的镁合金试样表面进行X 射线衍射分析,Cu 靶,扫描范围2θ=10°~90°。采用德国LEO 公司的LEO 1530 VP 型场发射扫描电镜观察镁合金表面磷化膜的微观形貌,扫描电压5.0 kV。采用德国Bruker 公司的Quantax 型能谱仪对磷化膜的组成元素进行分析。

1.2 磷化膜制备工艺流程

打磨─碱洗除油─水洗─酸洗─水洗─磷化─水洗─热风吹干─密封处理。

打磨采用280#至1000#砂纸由粗到细逐级打磨。碱洗液的成分为5% NaOH 溶液,碱洗时间为10 min。酸洗液成分为4% HF 溶液,酸洗时间为20 s。之所以使用含氟液进行酸洗是因为F−能使镁合金表面呈现出有利于磷酸盐晶体成核的活化区,加快化学转化膜晶核的生成速度,使化学转化膜结晶致密,提高耐蚀性[7]。水洗时均用蒸馏水。

磷化液选用NaH2PO4·2H2O、Ca2+为主盐,添加一定量的C6H12N4和有机配体D。配制好的磷化液均用H3PO4调节pH 至3.0,温度控制在30°C,磷化时间为30 min。

1.3 正交试验设计

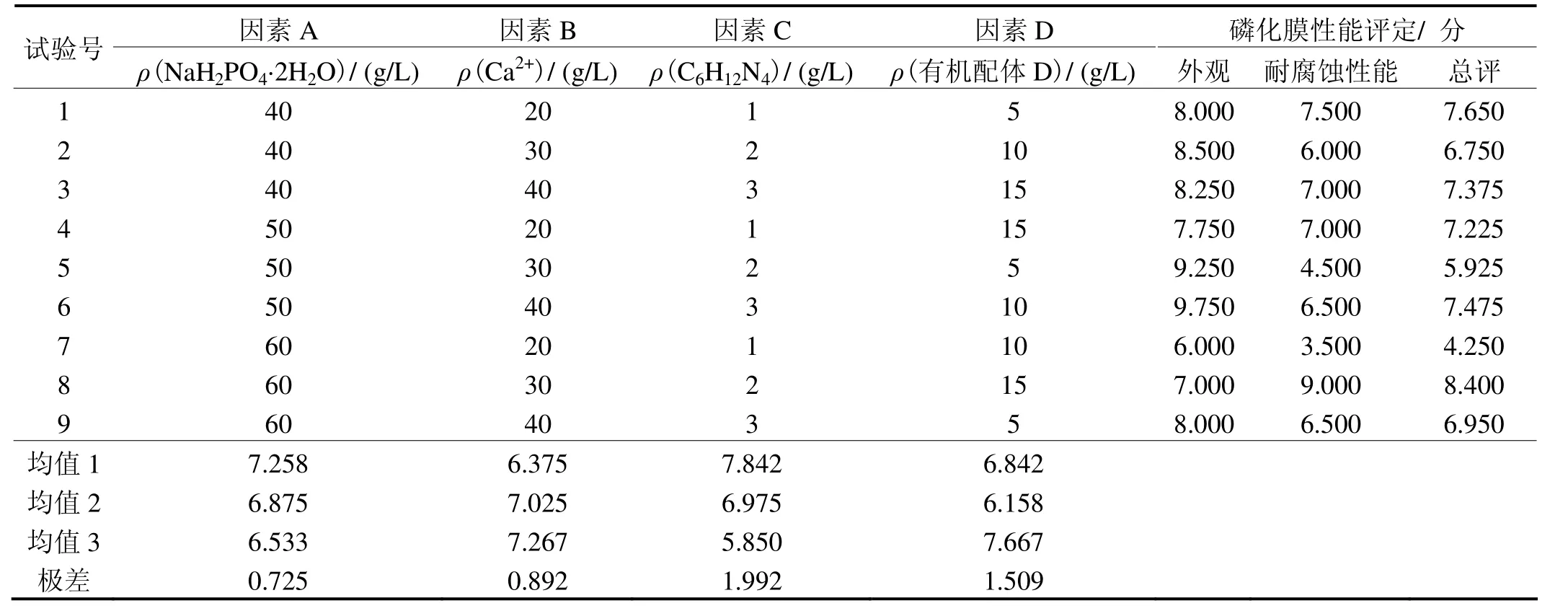

选择磷化液中NaH2PO4·2H2O、Ca2+、C6H12N4和有机配体D 的含量作为正交试验考察因素,每个因素选取3 个水平值,采用L9(34)正交试验表进行试验。

磷化后对磷化膜样品进行外观评价,以及在3.5%NaCl 溶液(pH=7)中进行全浸蚀试验2 h 后对磷化膜的耐腐蚀性能进行评价。膜的外观评价主要是对磷化后膜层的均匀性进行打分,10 分为满分,最低分为1 分。将试样面积分成10等份,膜层覆盖总面积占试样总面积的分数越高,得分越高。耐腐蚀性能评价是在成膜后将镁片置于3.5% NaCl 溶液中浸泡后对膜层的腐蚀情况进行打分评定,10 分为满分,最低分为1 分。将试样面积分成10等份,腐蚀总面积占试样总面积的分数越低,得分越高。磷化膜外观和耐腐蚀性能所占评价总分的比例分别是30%和70%。

2 结果与讨论

2.1 正交试验结果分析

正交试验结果见表1,其中外观与耐腐蚀性能的评定得分为研究小组人员各自评价分数所算得的平均值。由极差大小可知在磷化液配方中各因素对磷化膜耐蚀性能影响的大小顺序为:ρ(C6H12N4)>ρ(有机配体D)>ρ(Ca2+)>ρ(NaH2PO4·2H2O)。按照3 个均值中的最大值选取各因素的水平,可以得到最优磷化配方是A1B3C1D3,即NaH2PO4·2H2O 40 g/L、Ca2+40 g/L、C6H12N41 g/L、有机配体D 15 g/L,并确定影响磷化膜综合性能的主要因素为C6H12N4和有机配体D。

2.2 镁合金磷化膜组织结构测试分析

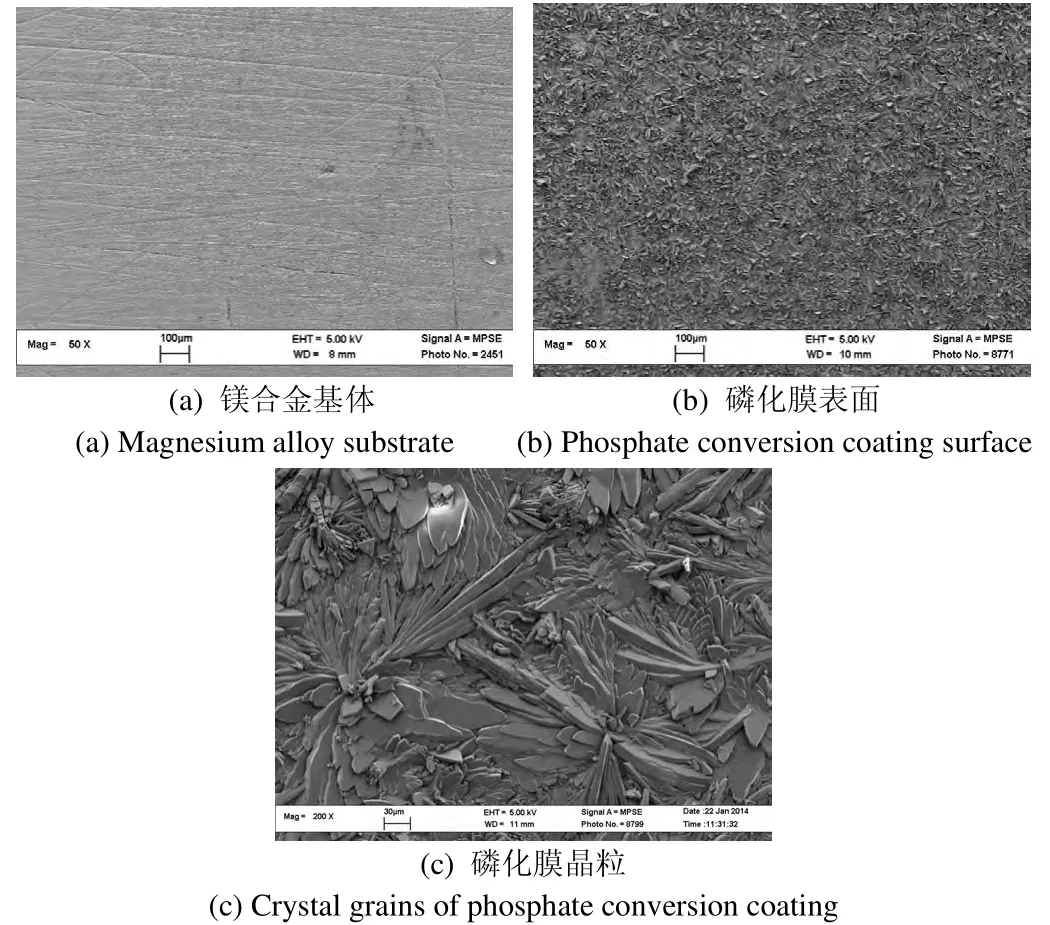

根据正交试验结果,采用最优工艺配方在镁合金表面制备磷酸盐转化膜,运用扫描电子显微镜(SEM)、能谱仪(EDS)、X 射线衍射(XRD)观察膜层表面微观形貌及表征其组织结构。图1 是镁合金在最优配方下磷化处理前后得到的微观组织照片。由图1 可以看出,镁合金经磷化处理后,表面生成了均匀致密的转化膜,达到了良好的转化效果。从图1c 所示的磷化膜晶粒形貌可以看出,磷化膜晶粒较粗大,呈花瓣状结晶生长。这一结果类似于钢铁表面的磷化膜,而与文献[4,9]中报道的镁合金磷化膜形貌不同。

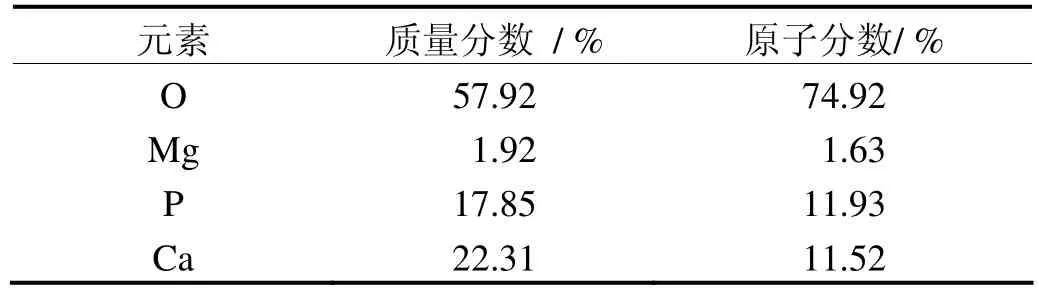

图2为镁合金表面磷化膜的能谱图。由图2 可以看出,该磷化膜含有的元素主要为O、Ca、P,以及少量的Mg。表2 给出了该磷化膜各元素的百分含量。

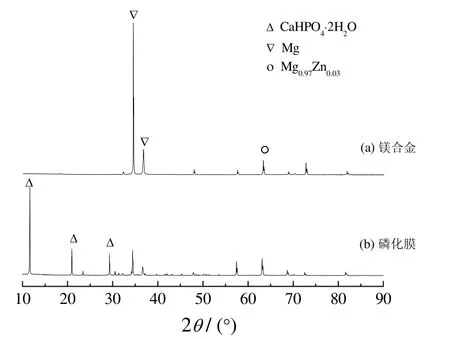

图3为镁合金基体以及镁合金磷化膜的XRD 谱图。磷化后镁合金表面出现新的CaHPO4·2H2O 衍射峰,表明磷化膜的主要物相组成为CaHPO4·2H2O。XRD 谱图中Mg 与Mg0.97Zn0.03为基体峰,这是由于化学转化膜的厚度有限,在X 射线的照射下膜层被射线穿透,进而检测到基体的成分[8]。XRD 物相分析结果与前述的磷化膜EDS元素分析结果一致。图3 中高而窄的CaHPO4·2H2O 特征峰表明膜层结晶完美,晶粒较大。

表1 正交试验设计及结果分析Table 1 Scheme and results of orthogonal test

图1 镁合金表面磷化前后的微观组织形貌Figure 1 Microscopic morphology of magnesium alloy surface before and after phosphating

图2 镁合金表面磷化膜的能谱图Figure 2 Energy-dispersive spectrum of phosphate conversion coating

表2 镁合金表面磷化膜的成分Table 2 Compoision of phosphate conversion coating on magnesium alloy surface

3 结论

图3 镁合金磷化前后的X 射线衍射图Figure 3 X-ray diffraction patterns of magnesium alloy before and after phosphating

(1)通过正交试验优选出镁合金表面钙系磷酸盐转化膜的制备工艺为:NaH2PO4·2H2O 40 g/L,Ca2+40 g/L,C6H12N41 g/L,有机配体D 15 g/L,pH 3.0,30°C。影响磷化膜综合性能的主要因素为C6H12N4和有机配体D。

(2)镁合金表面钙系磷化膜均匀致密,呈花瓣状结晶生长,其主要成分为CaHPO4·2H2O。

[1]XU L P,ZHANG E L,YANG K.Phosphating treatment and corrosion properties of Mg–Mn–Zn alloy for biomedical application [J].Journal of Materials Science:Materials in Medicine,2009,20 (4):859-867.

[2]LI J S,GUO Y T,LIU J Q.Characterization of electroless Ni–P deposits on surface of AZ91D magnesium alloy [J].稀有金属材料与工程,2012,41 (增刊1):183-186.

[3]李建三,唐海龙,丘垂育.镁合金环保型阳极氧化工艺[J].电镀与环保,2006,26 (5):26-28.

[4]周勇.镁合金磷化处理及其耐蚀性研究[D].北京:北京化工大学,2012:34-35.

[5]WU L P,ZHAO J J,XIE Y P,et al.Progress of electroplating and electroless plating on magnesium alloy [J].Transactions of Nonferrous Metals Society of China,2010,20 (supplement 2):s630-s637.

[6]赵立新,顾云飞,邵忠财,等.镁合金无铬化学转化膜的研究现状及发展趋势[J].电镀与涂饰,2009,28 (1):33-36.

[7]周蕾玲,马立群,丁毅.添加剂对镁合金磷酸盐–高锰酸盐化学转化膜耐蚀性的影响[J].轻合金加工技术,2010,38 (3):47-51.

[8]王明,邵忠财,张庆芳,等.AZ91 镁合金化学转化膜的制备及耐蚀性能的研究[J].电镀与精饰,2014,36 (1):36-40.

[9]周婷婷,杜爱玲,高宇,等.磷化液的pH 值对AZ61 镁合金锌系磷化膜的影响[J].山东大学学报(工学版),2011,41 (1):114-119.