济钢炼铁厂鱼雷罐残铁再回收利用实践

王径成

(山东钢铁济南分公司炼铁厂,山东济南,250101)

1 引言

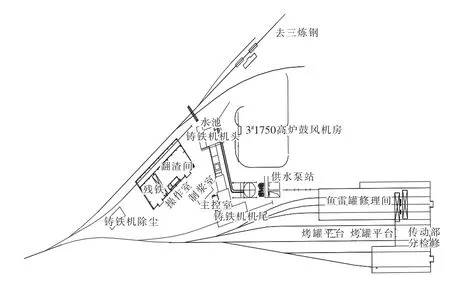

济钢炼铁厂大高炉区域铸铁机于2007年2月建成投产,设1#、2#铸铁链带系统,设计能力最大300t/h,配套供水泵房、制浆室、翻渣间及除尘系统等。现铸铁机正常生产时,将鱼雷罐内铁水倾倒出,由铁水沟、分流设施将铁水引入铸铁模内,通过水冷降温等措施形成合适的铸铁块。铸铁机区域布置图如下图1所示。

图1 铸铁机区域布置

当鱼雷罐铁水送去炼钢时,因鱼雷罐无法完全翻转将铁水倒出,且因生产节奏较快等因素,导致返回的罐内残铁量较多,每罐约10~50t不等,现有方式为将鱼雷罐直接送入翻渣间,清理残铁、残渣后喷涂防粘渣剂再投入使用。按目前状况看,每天送入翻渣间的鱼雷罐平均为三罐,每罐残铁量约15t计,采用向残铁盆内倾倒冷却的方式进行清理,清理出的残铁炼钢生产难以直接消化,仅作为废钢铁直接处理,与生铁差价较大,且按照规范,此种方式收集的残铁按30%标准亏吨,每年直接损失可达千万元,造成巨大的浪费。

2 方案确立

为彻底解决上述问题,经我们反复研究、分析,对现场实际情况进行考察、测量、确认,拟利用现有翻渣间对现场进行改造,设计新建一套小型的单链、单模链带式铸铁机系统。新增链带铸铁机位于翻渣间厂房内现有残渣铁存放处,与渣铁清理通道垂直,头尾轮中心距约为20m,倾角约为19°,按正常清残铁能力,该铸铁机达到30t/h的负荷即可。具体改造方案如下。

2.1 新增铸铁机系统

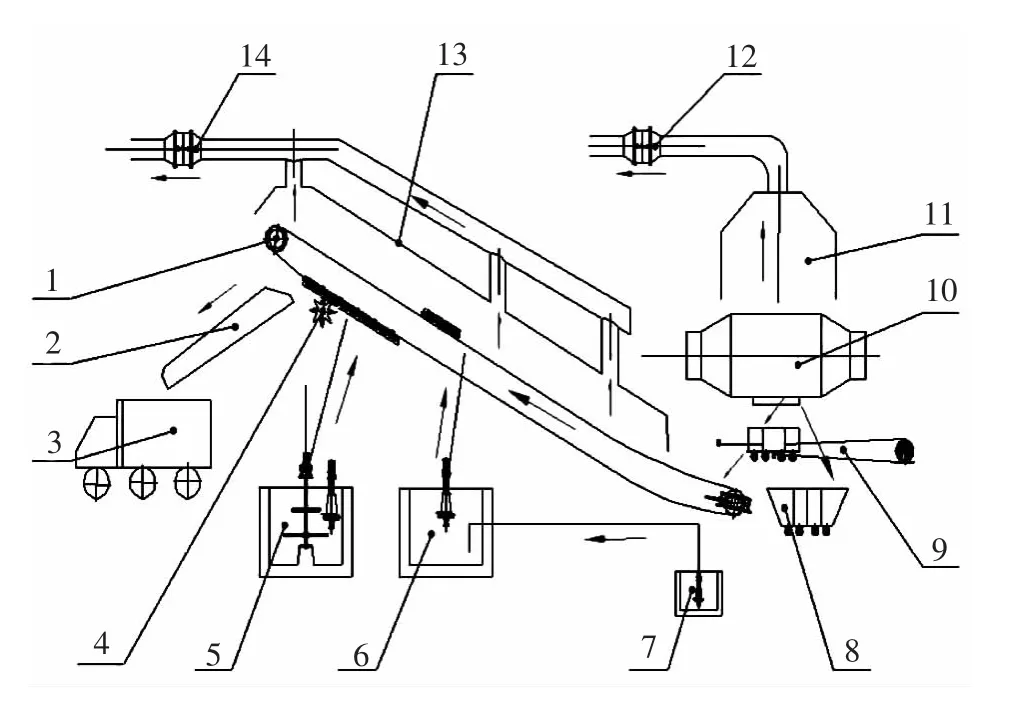

根据工艺要求及现场空间布置,在满足生产、降低工人劳动强度及确保安全的情况下,新增一个30t/h单链、单模链带式变频控制铸铁机系统,新铸铁机与鱼雷罐行走方向平行,横跨渣铁盆通道及残渣铁池,铸铁机布置图及工艺流程图如图2和图3所示。

图2 新增铸铁机工艺布置

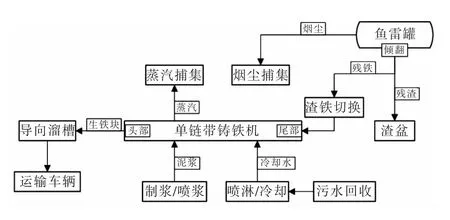

图3 新增铸铁机工艺流程

该新增铸铁机系统包括单链带铸铁机、生铁块导向溜槽、生铁块运输车、撬铁装置、制浆/喷浆系统、喷淋/冷却系统、污水回收系统、残渣车、渣铁切换装置、鱼雷罐车、烟尘捕集罩、烟尘收集装置、蒸汽捕集罩和蒸汽主风机。其中单链带铸铁机为整个系统的关键,与鱼雷罐车运行方向平行布置,单链带铸铁机头部、尾部根据现场空间落差设置;生铁块导向溜槽位于单链带铸铁机头部和生铁块运输车之间;撬铁装置固定于单链带铸铁机下方,与单链带铸铁机之间间隙可调;制浆/喷浆系统安装于单链带铸铁机的中部下方,包含制浆和喷浆两部分装置,制浆装置单独设置,喷浆装置一端固定于制浆装置,另一端通向单链带铸铁机正下方;喷淋/冷却系统包含喷淋和冷却两部分装置,冷却装置单独设置,喷淋装置一端固定于冷却装置,另一端通向单链带铸铁机正上方;污水回收系统在整个残铁再回收系统中位置最低,位于单链带铸铁机尾部下方,且与喷淋/冷却系统连接;残渣车位于单链带铸铁机尾部后方,鱼雷罐车正下方,运行方向与单链带铸铁机垂直;渣铁切换装置位于单链带铸铁机尾部和残渣车正上方,鱼雷罐车正下方,其运行方向平行于鱼雷罐车;烟尘捕集罩安装于鱼雷罐车中心正上方,烟尘收集装置与烟尘捕集罩连接;蒸汽捕集罩沿单链带铸铁机走向正上方布置,蒸汽主风机与蒸汽捕集罩连接。

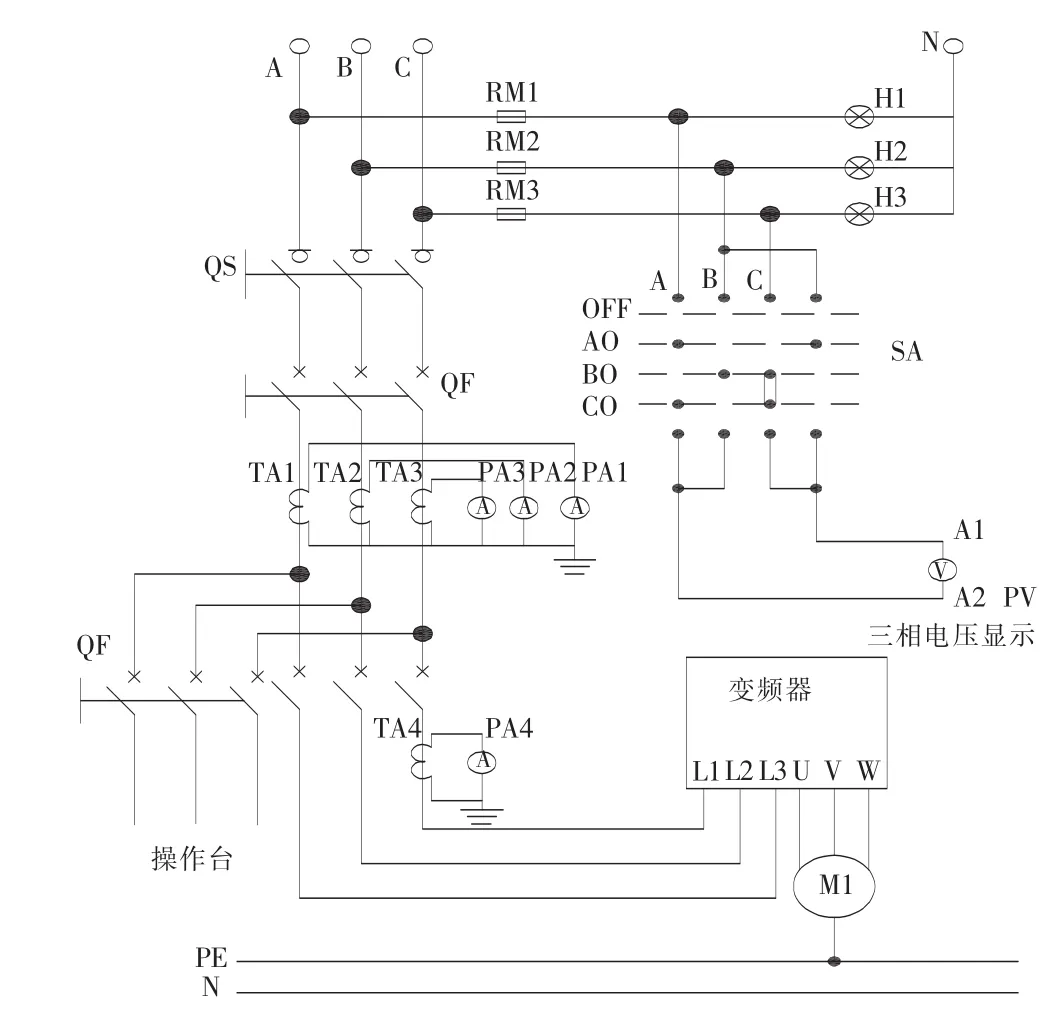

2.2 电控系统

根据工艺及生产要求,新增单链铸铁机系统后,主机设集中及机旁控制,且铸铁机能根据鱼雷罐残铁量变频调速,集中控制位于原有翻渣间控制室,与原有操作台分开布置。

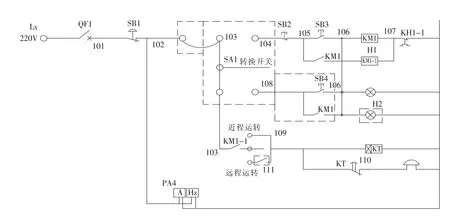

电控系统变频器及控制柜原理如图4、图5。

该电气控制系统能对铸铁机设备进行全方位变频控制,集中央控制室集中控制、机前、机后、制/喷浆室意外紧急控制于一体。意外紧急制动后,恢复控制系统,中央控制室方可集中控制。因铸铁机为变频控制,电气控制系统能实现单链带分别调速控制和制浆喷浆系统控制。

2.3 土建给排水设施

新增铸铁机后,为便于铸铁块收集,在铸铁机头轮下部增加铁块池,铸铁块可直接装车或落入池内。

因铸铁机铸铁模喷水降温过程中产生污水,在铸铁机尾部污水流入渣铁盆通道内的污水池,通过潜水泵,污水打入淋/冷却系统重复利用。

2.4 除尘降雾设施

铸铁机生产时烟尘及蒸汽较大,考虑到原有大铸铁间与翻渣间不同时工作,从原有铸铁机除尘主管上就近布置一套除尘管道,用于新铸铁机除尘。

图4 新增铸铁机电气系统变频器原理图

图5 新增铸铁机电气系统控制柜原理图

沿新铸铁机走向,从尾部至头部上方增加蒸汽捕集罩,通过新设在翻渣间厂房南侧的轴流风扇将蒸汽外排,减少了蒸汽对翻渣间钢结构的腐蚀。

2.5 安全防护

所有新增设备均按照规范设置护栏及警示设施,确保了人员操检及设备设施安全。

3 效益分析

3.1 直接经济效益

2013年全年鱼雷罐残铁价1 880元/t,按照规范需扣除30%亏吨后方可作为废钢处理,全年铸铁块均价2 300元/t,新增铸铁机全年生产铸铁块为6 089.08t。

铸铁块效益计算如下:

新系统投用后节省部分:

(1)工艺耐材消耗,每月节省黄沙量约170m3,全年约2 040m3,按照 65 元/m3计,此项费用全年节省:

2 040m3×65元/m3=13.24万元

(2)铁盆使用量及维修、更换量大幅减少,全年平均减少铁盆维修及更换约18个,按每个4吨,制安、维修4 000元/t计,此项费用全年节省:

18个×4t/个×4 000元=28.8万元

新增系统介质损耗、能源消耗与原有工艺相近,节省费用不计,设备检修、维护等经统计,纳入原有消耗指标,全年未再增加费用,可忽略不计。

(3)减少铸铁块现场倒运、吊装等费用,全年约35万元。

以上全年直接经济效益为:

599.17+13.24+28.8+35=676.21万元

3.2 间接经济效益

新系统自动化程度的提高,职工劳动强度降低,节约人力成本,现场操检安全性亦大幅提升。

鱼雷罐内残铁量较多时,可直接使用新系统翻铁,解放大铸铁机生产,直接降低大铸铁机费用消耗。

4 总结

鱼雷罐残铁回收处理一直是钢铁厂生产组织困难点,按照国内同类企业生产方式,鱼雷罐进翻渣间倾翻后只能将罐内残铁和残渣分别倒入铁盆和渣盆,生成的残铁块质量不稳定,体积形状不规则,不做二次处理无法进行炼钢生产,且处理过程中存在安全隐患,对工序组织及炼铁成本均有较大的制约因素。通过新增小型铸铁机系统,解决了鱼雷罐残铁无法回收成正常铸铁块的问题,消除了残铁块质量缺陷,避免了残铁块二次处理过程,克服了生产过程中的安全隐患,且通过优化工序降低了炼铁生产成本,为鱼雷罐残铁合理回收提供了一条可靠途径。