国内外板带材表面质量检测方法研究进展

余慧敏,马续创

(中国重型机械研究院股份公司,陕西西安710032)

0 前言

随着全球经济的飞速发展,各种机械装备、建筑及民用等部门对钢板的需求量不断增加,板带材作为钢板中的重要种类,需求量也日益增加,与此同时,人们对板带材的表面质量越来越重视。很多行业特别是家电、汽车行业对板带材的表面质量要求越来越高。例如,丰田汽车公司对用作汽车面板的冷轧钢板表面缺陷不能超过2处[1],而作为家电板中高质量,高利润的彩涂板,用户对它的质量提出更加严格的要求,表面质量必须保证“零缺陷”。

面对各个行业对板带材的极大需求,不得不接受这样的现实,一方面我国的钢产量不断增长,钢铁行业面临产能过剩的事实;另一方面由于我国钢铁行业技术上的限制,导致生产的板带钢表面质量无法满足用户的要求,一部分高端钢需要依赖进口,使得我国钢铁企业缺乏国际竞争力,给企业带来了巨大的经济损失。从钢铁企业长远发展来看,提高板带材的表面质量已经成为各个钢铁企业急需解决的难题。

如何提高板带材的表面质量,国内很多钢铁企业已经意识到重点是改进板带材表面质量的检测技术,国外很多发达国家,在表面质量的技术检测方面,已经走在了我国的前面。本文将介绍板带材表面质量对整体质量的影响、几种常用的在线检测方法以及今后表面质量检测方法的研究方向。

1 板带材表面质量对整体质量的影响

板带材的表面质量包括钢板表面的光洁度、有无缺陷、擦划伤等,是影响板带钢材整体质量的重要因素。板带材在轧制过程中,由于钢坯材料本身、轧制设备、生产工艺以及轧制环境等多方面因素的影响,板带钢表面产生了擦划伤、压坑、麻点、辊印、夹杂物、气泡、锈斑等不同的缺陷[2-3],这些缺陷在一定程度上影响了产品的外观,更重要的是影响了产品的使用性能。

板带材表面存在的不同程度的表面粗糙度、划痕、裂纹,虽然只有极薄的一层,但都错综复杂的影响着板带材耐磨性、抗腐蚀性、疲劳强度和配合精度等[4],从而影响材料的使用性能和寿命。

1.1 对板带材耐磨性的影响

合适的表面粗糙度会使板带材的表面更耐磨,表面粗糙度过大时,接触表面的实际接触面积变小,实际压强增大,粗糙的表面凹凸相扣,挤裂以及切断,导致磨损加剧;过小时,因为表面太过光滑,接触面间的润滑油无法保持,不易形成油膜,也会导致磨损的增加。钢板表面的冷硬也会对耐磨性产生影响,合适的冷作硬化一般能提高材料的耐磨性,这是因为它提高了接触面表面层金属的硬度,使其塑性降低,减少了接触面的弹性变形和塑性变形,过分的冷作硬化则会使金属组织过度“疏松”,在实际工作时,金属有可能剥落,在接触表面形成小颗粒,造成磨损加剧。

1.2 对板带材抗腐蚀性的影响

零件越表面粗糙,腐蚀性物质就越难清理,容易积累,造成渗透,使腐蚀加剧,因此减小表面粗糙,有利于增强材料的抗腐蚀性。划痕、裂纹、压坑以及夹杂物等也在一定程度上影响了表面的性能,导致抗腐蚀性相应的降低。

1.3 对板带材疲劳强度的影响

表面粗糙度越大,材料抗疲劳破坏的能力越差,粗糙度的凹谷部位容易引起应力集中,产生疲劳裂纹,板带材的表面粗糙度越小,表面缺陷越少,表面纹痕越浅,板材的抗疲劳性越强。

2 板带材表面检测方法的讨论

板带材的表面质量检测方法大体分为3种:传统检测法、自动检测法以及机器视觉检测法[5]。国外对于板带材自动检测方法的研究始于上世纪70年代,而我国对这方面的研究尚处于初步阶段,但是发展迅速。1986年,华中理工大学的罗志勇教授进行了“激光扫描在线监测硅钢板表面缺陷的研究[1]”,此后越来越多的高校以及科研机构开始投入这一领域进行研究,并取得了一定的成果。

2.1 传统检测法

在钢板表面质量检测初期,各大企业普遍采取的是人工目视检测[6],凭肉眼观察缺陷,参考检验员获得的数据通过概率计算以此来评估钢板的表面质量。这类方法速度慢、抽检率低,而且人工操作易造成误判和漏检,检测效果很不理想。但受当时技术条件的限制,这种方法沿用了很长时间,直到20世纪70年代中期,频闪光检测法的出现。频闪光检测法,就是用频闪光源与专用的摄像机结合,代替人眼观察缺陷,这种方法比起人工目视检测法,技术有了很大改进,但检测的可信度和自动化程度仍然比较低,无法满足大规模的钢铁生产。

2.2 自动检测法

自动检测法相比传动检测法,技术上有了很大提高,主要是涡流检测法、红外线检测法以及漏磁检测法。

2.2.1 涡流检测技术

涡流检测法的原理是利用电磁感应原理,通过测定被检工件内部感生涡流的变化来发现缺陷的无损检测方法。当线圈流过高频交变电流时,线圈中产生交变磁场,如果使该磁场靠近被测物表面,就会在被测物体中感应出电流,称为涡流。涡流的大小会反映出钢板表面的缺陷形态,同时涡流本身产生与线圈电磁场方向相反的磁场,两者叠加后形成线圈的交流阻抗。涡流大小的变化决定了涡流磁场的强度,涡流磁场变化引起线圈阻抗的变化,通过阻抗的变化可以检测出工件表面的缺陷尺寸。

涡流检测对于检测裂纹、刮伤、夹杂物、凹坑等灵敏度高,相比较传统检测法速度快,但涡流检测法必须有足够的时间加热以充分暴露缺陷,这就限制了检测的速度,所以,在高速轧制带钢生产中,涡流检测不适宜。

2.2.2 红外线检测技术

红外线检测法的原理是将一个高频感应线圈设置在待测物的传送辊道上,在待测物通过时,会在待测物体表面产生感应电流,由于高频感应具有集肤效应,所以穿透深度不超过1mm,如果被测物体表面有缺陷,感应电流会从缺陷下方通过,从而消耗更多的电能,引起缺陷处的表面温度上升,在线圈的工作频率和宽度、输入电能、被测物体的电性能和热性能等因素不变的情况下,通过检测表面温度的上升值从而确定出缺陷的深度。红外线检测受多方面因素的影响,故适用范围较小,常用于离线、小范围的测量。

2.2.3 漏磁检测技术

被测物体磁化后,如果材料内部材质均匀,被测材料表面几乎没有磁场,如果被测材料有缺陷,磁路中的磁通会发生畸变,导致感应线发生变化,部分磁通直接通过缺陷或者经过被测材料内部绕过缺陷,还有一部分磁通会泄露到被测物表面的空间中,在物体表面缺陷处形成漏磁场。获取漏磁场的信号后,经过计算机信号处理,分析漏磁通密度,因为漏磁通的密度与缺陷的体积及成正比,从而确定出缺陷的深度、宽度等特征,对其进行分类。

漏磁检测法相比上面两种检测法,除了检测表面缺陷,还可以检测内部缺陷,造价低,检测精度高,但是漏磁检测法不能检测表面粗糙度,对缺陷的分类识别能力也相对较差。

2.3 机器视觉检测法

机器视觉就是用机器代替人眼的功能,它是现在光学、电子学、软件工程等学科的交叉和融合。机器视觉检测技术已经成为当前应用最广泛、效果最好的技术,也是各方研究的热点。从系统研发方面分类,有基于激光和基于CCD成像的检测系统;从算法研究方面,有基于形态学和基因规则的缺陷识别检测,基于神经网络的缺陷识别系统等。

2.3.1 基于激光扫描的机器视觉缺陷检测技术

激光扫描检测技术是基于三角测量原理,将光束投射到待测物表面,通过传感器接收其反射的光,如果传感器位置合适,待测物上的点就可以清晰的在接收器上成像,最后经过信号处理,得到待测物结构,检测出缺陷。

70年代中期,日本川崎公司采用斜交激光扫描系统以及平行激光扫描系统研制镀锡板的表面缺陷检测装置,1988年,美国SICK光电子公司将激光扫描技术应用于带钢检测,取得了成功,国内最早研究激光扫描技术的是华中理工大学的罗志勇教授。

激光扫描检测在检测缺陷的大小、深度、测量精度方面比前面所述的检测方法具有明显优势,但是它的光学系统复杂,对环境要求高,检测速度慢,成本高等劣势也在一定程度上阻碍了其在实际中的应用。

2.3.2 基于CCD成像的机器视觉缺陷检测技术

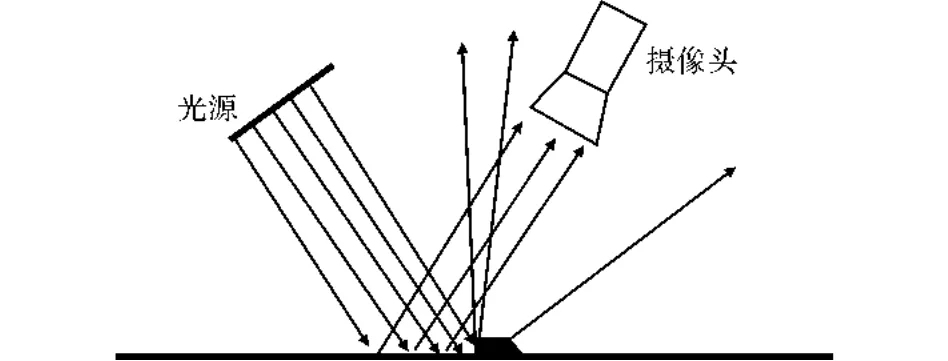

从长远发展来看,基于CCD成像检测技术是以后发展的主流方向[7],现在广泛应用的CCD技术是线阵CCD和面阵CCD。线阵CCD芯片是一种扫描速度快,频率响应高,可以实时传输光电变换信号的电子元器件,在实际检测中,扫描被测物体表面时,是通过逐行扫描的方式来获取被测物的表面图像,所以只要使采集频率与被测物运动速度关系恒定,就可以均匀地获得被测物的二维表面图像。面阵CCD则是在扫描时可以同时接受一幅完整的光像,单排感光单元的数目相比线阵CCD具有优势,获得的图像分辨率高。两者相比较,线阵CCD结构简单,成本较低,广泛应用于工业检测、高性能文件扫描、光谱学等领域,面阵CCD虽然具有分辨率高,测量也直观,灵敏度高等优势,但在实际中,由于生产技术的制约,单个面阵CCD的面积很难满足一般工业测量的要求,所以在具体实施时,往往采用多面阵CCD。利用CCD摄像机检测物体表面缺陷原理如图1所示。

图1 基于CCD成像机器视觉检测法原理图Fig.1 Principle schematic diagram of machine vision detection method based on CCD imaging

从最初设计出CCD检测系统,到检测缺陷的能力不断提高,CCD检测技术虽然起步晚,但发展迅速。现阶段。CCD技术研究的重点主要集中在缺陷分类及识别上。

1996年,美国Congnex公司研制出了Smartview表面监测系统[8],该系统采用了机器学习方法自动设计优化的分类器[9],成功实施了缺陷分类。系统的摄像机基于CAN总线自行设计,用户可以根据需要自行设计软件以及接口,基于模式匹配算法,先对部分样本缺陷进行学习,在线检测时进行模糊匹配,成功对进行缺陷进行分类。

1997年,德国的ParsyTec公司设计出了基于人工神经网络的分类器,使得系统在线处理速度以及缺陷分类识别精度得到了提高,在此基础上,采用面阵CCD技术推出了HTS-2[10]和HTS-2W[11]检测系统。2003年,ParsyTec公司将面阵CCD技术和线阵CCD技术结合,充分发挥各自优势,结合自学习神经网络分类方法,推出了Parsyte5i系统,在全球被广泛应用,已经安装了200套之多。

进入21世纪,国内完整的CCD检测系统开始用于实践,北京科技大学联合武汉钢铁公司推出了我国第一套基于CCD的钢铁表面质量检测系统,采用多面阵CCD技术,设置CCD摄像机实时采集钢坯表面图像,将采集到的图像信息输入到计算机系统进行处理,提取缺陷特性,识别缺陷种类。实现了钢板表面质量在线检测,该系统整体结构如图2所示。

图2 北京科技大学联合武钢研制的CCD检测系统Fig.2 CCD detection system developed by University of Science and Technology Beijing and WISCO

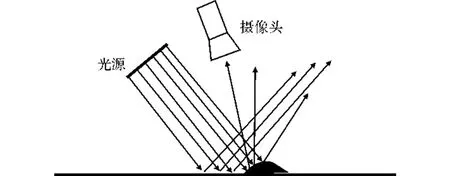

2002年,北京科技大学的徐科等研究人员,通过研究光在不同状况的钢板表面的反射性质[12],根据反射光在摄像头上照度的变化,使用“明场照明”以及“暗场照明”两种方式研究表面质量检测系统,成功的将“明场照明”用于检测普碳钢表面的二维和三维缺陷,“暗场照明”用于不锈钢表面的三维缺陷检测,有针对性检测表面缺陷,提高了缺陷检测效率。“明场方式”和“暗场方式”检测示意图,如图3,图4所示。

图3 明场方式的检测示意图Fig.3 Schematic diagram of bright-field detection

图4 暗场方式的检测示意图Fig.4 Schematic diagram of dark-field detection

现在,各大高校以及科研机构关于钢板表面技术检测的研究不断取得突破性的进展,钢板表面检测技术不管是在软件还是硬件方面正在日渐成熟。

3 发展趋势

随着生产水平的不断提高,表面质量检测系统也随时调整,以适应快速发展的生产实际的要求,针对目前检测系统出现的难点,检测系统主要的发展方向有以下几点:

(1)在缺陷的特征分类识别方面,研究更有效的分类识别算法,以准确、快速、全面的识别缺陷类型。检测系统检测到的缺陷种类是不断变化的,科技的发展、技术水平的不断完善,使得以前常见的主要缺陷逐渐减少,同时,新的缺陷也在不断出现,逐渐成为影响板带质量的主要因素,所以,对缺陷类别的识别进行进一步的研究是必须的。

(2)在图像采集和处理上,优化算法缩短计算时间,同时,开发出更有效的硬件系统,提高速度。钢铁表面缺陷种类繁多,表面图像采集工作量大,导致计算机处理信息量大,所以图像处理速度亟待提高,尤其是在高速生产线上。这方面的研究还有很大的发展空间,算法优化、DSP、专用硬件以及图像数据库等多种技术的融合是以后研究大的方向。

4 结束语

板带材表面质量检测技术从传统检测方法到现在的在线无损检测,取得巨大成果,传统的检测法目前已经无法满足大规模高效的生产模式要求,自动检测法有其相对的局限性,只能进行部分阶段检测或者适用于部分场合,难有大的应用前景,机器视觉检测已经成为发展的主流趋势。当然,在实际的应用中,以上检测方法中出现的问题只是一部分,还有很多未知的问题等待我们在实际推广与研究中去发现,去完善,从而设计出更完美,更有效的检测系统,提高钢板表面质量,推动板带材轧制技术的不断进步。

[1]孙宏伟.板带材表面质量在线检测系统实时处理的实现[D].沈阳:东北大学,2007.

[2]周家齐.热轧钢板表面缺陷浅析[J].重钢技术,1991,2(34):32-36.

[3]徐科等.冷轧带钢表面自动监测系统的研究[J].钢铁,2000,35(10):6.

[4]吴川平,路同浚,王炎.钢板表面缺陷的无损检测技术与展望[J].无损检测,2002,22(7):312-317.

[5]李欣.船用多色宽幅钢板表面缺陷在线检测系统研究[D].哈尔滨:哈尔滨工业大学,2010.

[6]M.P.Simonnis,余永桂译.频闪法在带钢表面检查中的应用[J].钢铁,2000,35(10):6.

[7]Tony W A.Automated inspection of metal products not quite ready for prime time[J].Iron & Steel Maker.1992,19(1):14-19.

[8]董保全.基于机器视觉的钢板表面缺陷检测系统的关键技术研究[D].杭州:浙江理工大学,2013.

[9]Rodrick T J.Software controlled on - line surface inspection[J].Steel Times Int.1998,75(8):50-53.

[10]Parsytec Computer Corp.Software controlled on 2 line surface inspection[J].Steel Times International.1998,22(3):30.

[11]Ceracki P,Reizig H J,Rudolphi U,et al.On-line surface inspection of hot-rolled strip[J].MPT International.2000(4):1 -4.

[12]徐科,徐金梧.基于图像处理的冷轧带钢表面缺陷在线技术检测[J].钢铁,2002,37(12):61-64.