汽车门框式结构件焊接工艺研究及其焊接夹具设计

吕桂财,李云涛,李朝龙,邢恩宏

(1.天津理工大学材料科学与工程学院,天津 300384;2.天津市光电显示材料与器件重点实验室,天津 300384;3.天津理工大学机械工程学院,天津 3000384)

0 前言

对于汽车门框类薄板件的焊接,由于其具有刚性差、易变形的特点,且形状尺寸较大,所以在焊接时极易出现热变形、焊透等缺陷[1]。天津理工大学开发了一套针对汽车门框式结构的焊接夹具[2-3],利用该焊接夹具对汽车门框式结构件进行焊接试验,通过焊件性能检测分析,确定焊接工艺,以提高焊接质量,保证汽车门框在焊后满足几何形状、尺寸及性能要求。

1 焊接夹具的设计

1.1 设计要求

汽车门框要求有高强度、高刚性以及良好的耐腐蚀性。随着薄板汽车门框应用的越来越多,对其焊接性能要求越来越高,因此,该焊接夹具应满足以下四点要求。

(1)因汽车门框为尺寸较大的薄板件,夹具要确保各部件获得准确的位置和可靠的夹紧,并在焊接时能防止焊件产生变形;

(2)汽车门框的部件大多窄而长,空间跨度比较大,所以夹具结构应开敞,使操作方便;

(3)在汽车门框夹具中,凡是受力的器件等,例如门框角处的定位元件等,都应该有足够的强度和钢度;

(4)夹具应满足定位夹紧迅速,焊件装卸方便。

1.2 定位方案与定位元件

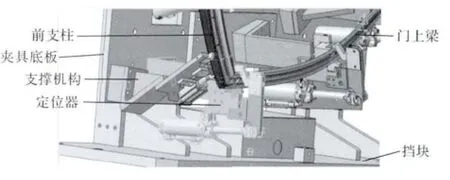

采用过定位的形式来保证汽车门框的准确形状和可靠定位。以前支柱端部外侧作为定位基准,由于要实现门上梁与前支柱的准确对接,因而对接处的左右两边的定位准度尤为重要,汽车门框中的门上梁窄而长,空间跨度大,除了在其两端定位外,要在中间加一个支撑定位机构,防止其变形。前、后支柱的端部利用支撑板与定位器定位。定位元件为夹具中的支撑板、挡块与定位器。如图1所示。

图1 汽车门框的焊接夹具局部图Fig.1 Partial figure of welding fixture for door frame

1.3 支撑机构与夹紧器

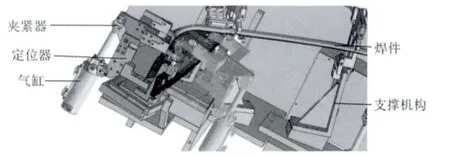

支撑机构除了起到支板件的作用外,还起到了定位作用。夹紧器采用气动夹紧,用9个气缸控制9个夹紧器,保证夹紧力的大小能够克服零件上的局部变形,且夹紧力的方向要垂直定位基准,确保与夹具定位面的接触面积最大,将焊接件牢牢的固定在夹具上。如图2所示。

图2 汽车门框的焊接夹具局部图Fig.2 Partial figure of welding fixture for door frame

1.4 焊接夹具的制作与调试

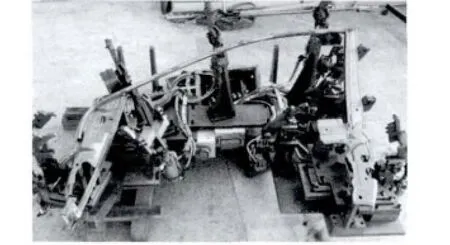

如图3所示,利用绘图软件CATIA进行焊接夹具的绘图,并依照图纸进行精确的加工制作,再对焊接夹具进行调试试验。

图3 汽车门框的焊接夹具图Fig.3 Welding fixture for door frame

2 焊接试验

由于该夹具设计可夹持约0.7~3 mm厚的汽车门框式结构件进行施焊,利用其进行0.7 mm 型材焊接试验[4]。

2.1 选材及焊接工艺

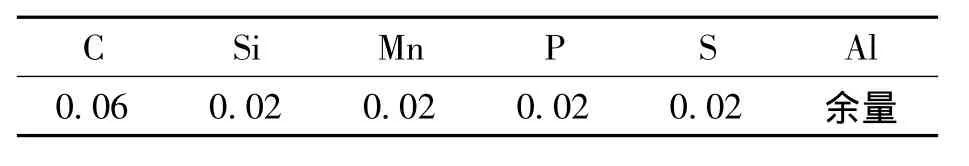

本文采用的试验材料为0.7 mm的DX51D+Z镀锌板(镀锌板的化学成分见表1)。材料结构为汽车门框式结构,焊接工艺为TIG(Tungsten Inert Gas非熔化极气体保护焊)[5-6],焊接参数见表2。

表1 镀锌板的化学成分Tab.1 Chemical compositions of galvanized sheet %

表2 焊接工艺参数Tab.2 Welding parameters of TIG

2.2 焊接接头金相组织分析

SGCC拼焊板的金相组织测试结果如图4所示。可以看出焊缝中存在大量的柱状晶,其沿熔合线的法向方向生长,具有明显的方向性。焊缝中存在片状与块状先共析铁素体,由于焊接热输入量大,转变温度高,奥氏体晶粒急剧长大,出现了魏氏体组织,粗大的魏氏体组织导致材料性能恶化,韧性降低,严重影响焊接接头的焊接性能,应尽量避免形成魏氏体组织。

图4 焊接接头Fig.4 Weld joint

2.3 焊接接头显微硬度试验

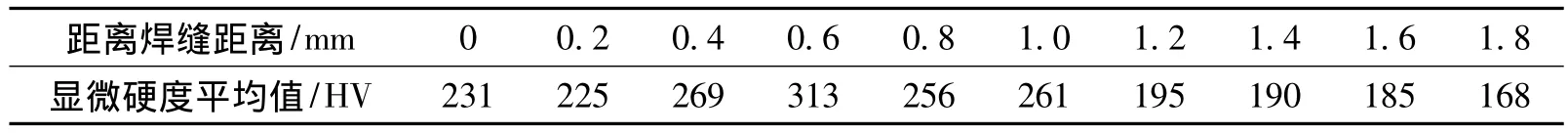

由于焊缝宽度约为3 mm,每侧约1.5 mm,所以需进行焊接接头显微硬度试验:从一侧母材通过焊缝区到另一侧母材,每隔0.2 mm测一个硬度值(以焊缝中心为原点),共三组,取其平均值。SGCC拼焊板焊接接头沿垂直焊缝方向的硬度分布见表3。

由表3可以看出,焊缝处的硬度明显要高于母材,在距离焊缝中心约0.6 mm处,焊缝的硬度值最高313 HV,然后焊缝的硬度逐渐减小,最后达到原始母材的硬度,最低硬度值为距离焊缝中心约1.8 mm处的168 HV。SGCC焊接接头的硬度整体表现为以焊缝中心线为轴近似对称分布。

表3 焊接接头硬度Tab.3 Hardness of welding joint

2.4 焊缝的拉伸试验

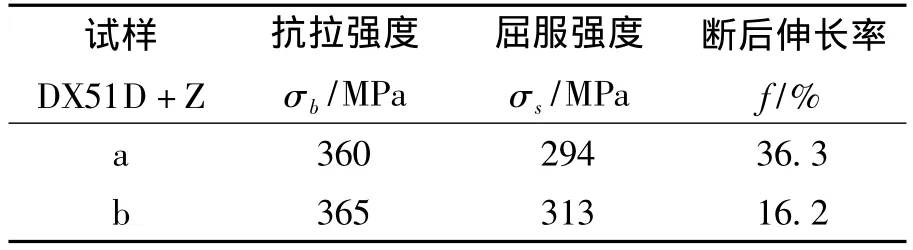

按照国家标准,并结合试验和设备的要求,共加工了2种焊接试样进行单向拉伸试验,其中试样a为母材DX51D+Z拉伸试样;试样b为DX51D+Z焊后拉伸试样。拉伸实验过程中夹头移动速率为5 mm/min,所得到的实验结果见表4。

表4 试样拉伸结果Tab.4 Results of tensile test

由试验的结果可以看出:拉伸试样b与母材相比,其断后伸长率较低,抗拉强度与屈服强度与母材接近,材料在变形过程中不容易失稳,且形状稳定不容易回弹,完全能够满足进行生产的性能要求,焊缝质量合格。

5 结论

(1)本课题中开发的针对汽车门框的焊接夹具,能够使汽车门框窄而长的各部件获得准确的位置和可靠的夹紧,由于夹紧器采用气动夹紧,操作方便,定位夹紧迅速,完全克服了门框焊后出现的易变形、易焊透的缺陷,能够焊接出质量合格、符合使用要求的焊缝。

(2)本文采用的针对镀锌薄板的TIG焊接工艺:焊接速度1.0 m·min-1、焊接电流183 A、电弧电压12 V、保护气体流量10 L·min-1,焊后焊件的抗拉强度和屈服强高于母材,结合性能良好,焊件焊接质量较高,焊缝质量合格,完全能够满足使用的性能要求。

[1]增渊兴.焊接结构分析[M].北京:机械工业出版社,1983.

[2]蔡瑾,段国林,姚涛,等.计算机辅助夹具设计技术回顾与发展趋势综述[J].机械设计,2010(2):1-6.

[3]姚继光.焊接夹具设计及标准化[J].科技资讯,2013(06):104.

[4]许鸿吉,赵雯雯,王春生,等.1.4003不锈钢与0Cr18Ni9不锈钢焊接接头组织和力学性能[J].焊接技术,2009,37(6):12-14.

[5]范阳阳,孙清洁,杨春利,等.基于超声振动的304不锈钢TIG焊接[J].焊接学报,2009,30(2):91-94.

[6]Oh S G,Ra S H.Tig welding machine:U.S.Patent Application 13/695,307[P].2011-4-19.