包覆板材料为陶瓷时平板装药的防护性能*

李如江,韩宏伟,孙素杰,刘天生

(1.中北大学安全工程系,山西 太原030051;2.中国兵器工业第五二研究所冲击环境材料技术重点实验室,山东 烟台264003)

平板装药,又称爆炸反应装甲(explosive reactive armour,ERA),首先由 M.Held[1]发明,由于具有防护效益高、重量轻、装卸方便、成本低等优点,而广泛应用于现代装甲车辆的防护。传统的爆炸反应装甲结构为两层对称或非对称的钢板中间夹层炸药组成的三明治结构。当射流高速撞击具有一定倾角的爆炸反应装甲时,会引爆中间炸药层,钢板在高压、高速爆轰产物作用下,沿其法线方向高速运动,对射流形成连续或断续切割,使射流受到严重干扰,从而降低射流对主装甲的侵彻能力。

对传统平板装药的大量研究[2-5]表明,它爆炸后会产生大量的高速破片(通常达500~1 500m/s),有可能对战场己方人员和车辆造成损伤,因此需寻找新的材料替代传统的钢板。H.Kaufmamnn等[6]对低密度包覆板材料(包括铝、陶瓷、玻璃钢等)进行了实验研究,发现低密度材料具有和钢一样的防护效能,且附带损伤明显降低。P.J.Hazell等[7]运用X射线研究了陶瓷和硼硅玻璃等包覆板材料与射流的作用,发现脆性包覆板在爆炸产物作用下会很快破碎成碎末,可有效降低对周围环境的损伤。王玲等[8]进行了纤维增强复合材料为包覆板材料时反应装甲的抗弹性能的实验研究,发现其具有较好的防弹效果,且可以消除爆炸反应装甲的二次杀伤效应。

本文中,使用口径36mm的精密成型装药,进行包覆板为氧化铝和碳化硅陶瓷时平板装药的抗弹性能的实验研究,并与等重厚钢板平板装药进行对比。运用LS-DYNA3D软件对作用过程进行三维数值模拟,拟为平板装药包覆板新材料的选用提供参考。

1 实 验

1.1 抗射流侵彻实验

用穿深检验陶瓷包覆板对射流的防护性能。图1为实验装置示意图,包括聚能装药、陶瓷平板装药和后效靶,通过测量残余射流在后效靶上的穿深衡量其防护性能。选用氧化铝陶瓷和碳化硅陶瓷作为平板装药的面背板材料,并与45钢板进行对比。其中,氧化铝陶瓷板(w(Al2O3)=99.3%)的厚度为5.1mm,密度为4.05~4.10g/cm3;碳化硅陶瓷板的厚度为6.4mm,密度为3.8~3.9g/cm3;钢板厚2.5mm,密度为7.85g/cm3。夹层炸药为B炸药,密度为1.715g/cm3,药厚为4mm。后效靶为603装甲钢,平板装药距后效靶69mm,倾角均为30°。精密聚能装药口径为36mm,当炸高为26mm时,3发平均穿深为100mm。

图1 实验装置示意图Fig.1 Experimental setup

1.2 实验结果

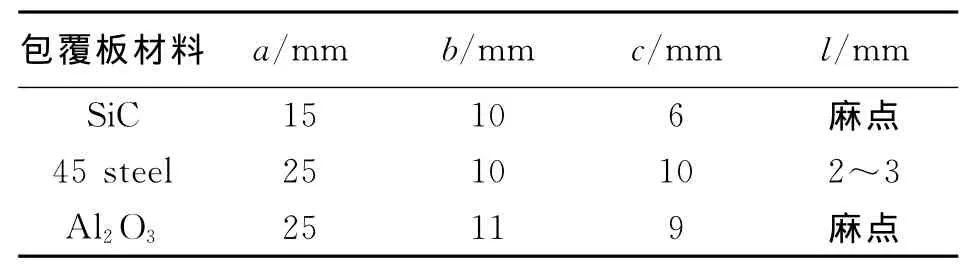

侵彻实验后,测量后效靶上最大残余穿深衡量平板装药的防护效能,通过观察后效靶表面的损伤情况衡量平板装药的损伤效应。对不同包覆板材料的平板装药进行单发实验,结果如表1和图2所示,其中a、b和c为弹坑的长、宽和穿深,l为压痕深度。可见,碳化硅和氧化铝陶瓷平板装药的防护水平优于45钢,且碳化硅陶瓷比氧化铝陶瓷更优。

表1 不同包覆板材料平板装药的防护性能Table 1 Protection performance of ERA with different plate materials

图2 实验结果Fig.2 Comparisons of the experimental results

2 数值模拟

2.1 计算模型

采用非线性有限元LS-DYNA3D软件对聚能射流和平板装药的作用过程进行数值模拟计算。采用ALE算法,此种算法中包括拉格朗日与欧拉两种算法。由于在欧拉算法中,网格固定不动,材料和能量在网格间运动,所以在建立模型时不仅包括金属射流部分,还需加入空气。根据结构的对称性,考虑计算时间与周期,建立1/2模型,模型包括聚能装药、空气、平板装药三部分。其中聚能装药、空气采用欧拉法,平板装药采用拉格朗日算法。

2.2 材料参数

聚能药柱使用8701炸药压制,采用高能燃烧材料模型和JWL状态方程描述。其主要参数为:ρ0=1.685g/cm3,D=8 130m/s,A=625.3GPa,B=23.29GPa,R1=5.25,R2=1.6,ω=0.28。

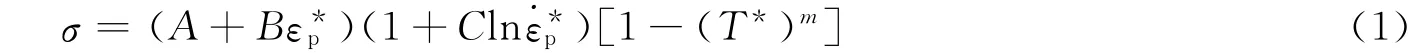

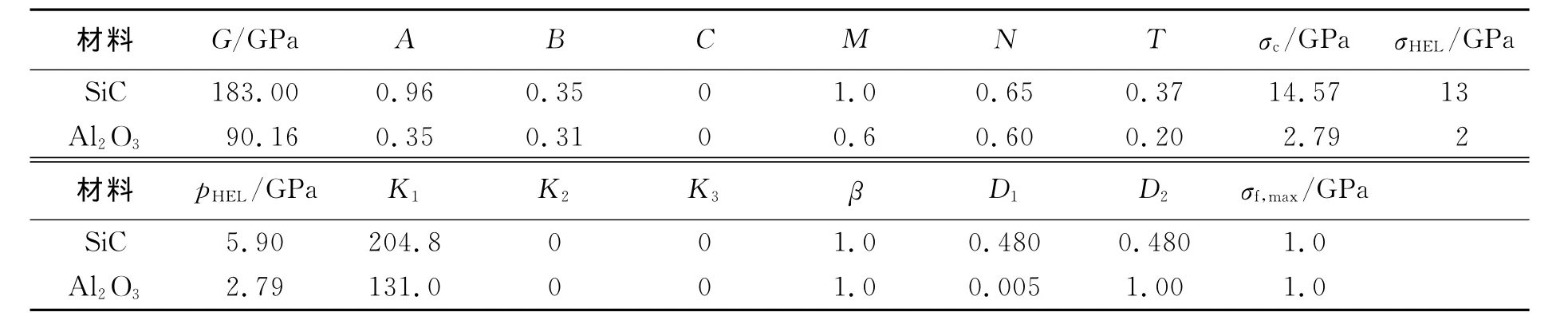

紫铜药型罩、45钢聚能装药壳体以及平板装药包覆板,使用Johnson-Cook模型和Grüneisen状态方程描述:

式中:A、B、C、n和m为材料常数;ε*p为有效塑性应变;ε*p为有效塑性应变率;Tm为材料熔化温度;Tr为室温。紫铜和45钢材料本构参数见表2。

表2 紫铜和45钢的计算参数Table 2 Calculating parameters for the copper and 45steel

空气采用空物质材料模型,状态方程采用多线性状态方程描述,ρ=1.25mg/cm3。

夹层炸药为B炸药,采用Lee-Tarver反应模型[9]和JWL状态方程描述,Lee-Tarver反应模型为:

式中:λ为反应速率分数;t为时间,p为压力。B炸药的计算参数分别为:I=4.4×1017s-1,b=0.667,a=0,x=20,G1=310GPa,c=0.667,d=0.111,y=1.0,G2=400GPa,e=0.333,g=1.0,z=2.0。

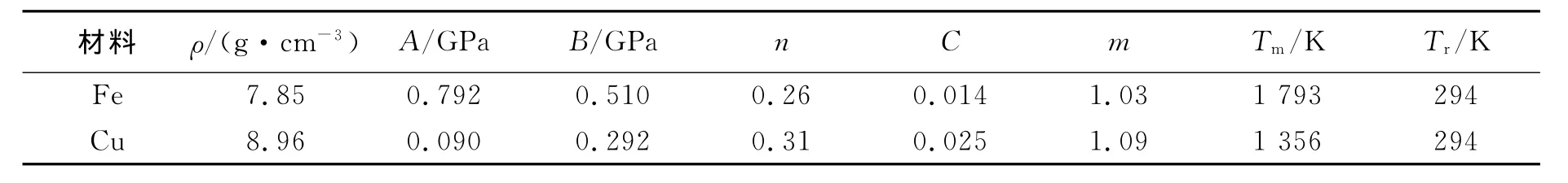

陶瓷材料采用氧化铝和碳化硅,使用JH-2模型描述材料在高压下的力学行为。模型主要包括了对材料的强度、压力和损伤的变化关系的描述。通过这3部份关系的耦合,可以描述完整材料和破碎材料的在载荷作用下的响应。陶瓷材料的本构参数见表3。

表3 陶瓷的计算参数[10]Table 3 Calculating parameters for SiC and AL2O3

3 结果分析

包覆板的等效钢板厚度δequ=ρphp/ρFe,ρp和hp为包覆板的密度和厚度。根据实验条件可以计算,氧化铝包覆板的等效钢板厚度为2.50mm,碳化硅陶瓷的等效钢板厚度为2.51mm,两者和45钢板的板厚几乎相同。根据Gurney公式,炸药爆炸后驱动飞板的运动速度为:

从图2后效靶表面的损伤结果可以看出:45钢板在高速碰撞后效靶后,压痕比较完整、深度达到了2~3mm;而氧化铝和碳化硅陶瓷碰撞后的后效靶表面无完整痕迹,仅有大量麻点存在,凹坑深度较浅。说明陶瓷背板在此距离内已完全破碎,后效损伤与钢板相比已明显降低。

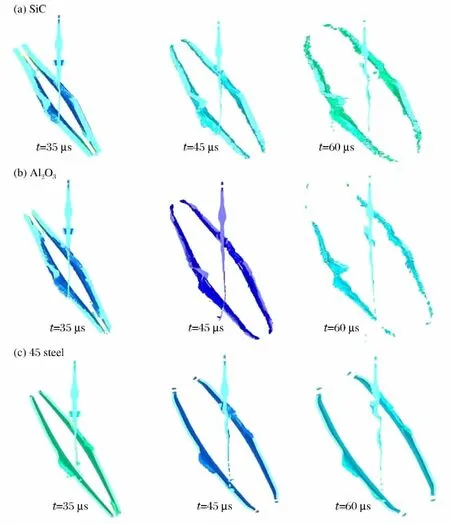

图3分别为碳化硅陶瓷、氧化铝陶瓷以及45钢包覆板不同时刻与射流作用的模拟结果。对比图3可以看出:当t=35μs时,碳化硅陶瓷板经爆炸驱动后保持完整,而氧化铝陶瓷板内表面呈现破坏,原因是由于氧化铝陶瓷抗压强度较低所致。当t=45μs时,出现了比较有趣的现象,从陶瓷板周边开始出现破碎和断裂,原因可能是陶瓷材料为典型的抗压不抗拉材料,在边界处由于爆轰产物的强烈剪切和稀疏波拉伸作用下,先从陶瓷板边缘出现破坏。当t=60μs时,氧化铝陶瓷板已完全破碎,而碳化硅中间部分仍保持有一定的完整性,但是表面出现了裂纹。在t=45μs时,45钢板由于稀疏波的作用在周边出现了层裂,但整个过程保持完好,这也正是陶瓷材料在碰撞后效靶表面压痕不明显而钢板压痕比较深的原因。

对比图3还可以看出,钢板和陶瓷板与射流的作用机理不一样:当t=45μs时,氧化铝陶瓷背板后出现了一定长度的逃逸射流,为整个射流长度的约7%,随着射流的延伸,逃逸射流很快断裂成更小的碎片,而碳化硅陶瓷背板后的逃逸射流不明显。由于氧化铝陶瓷抗压强度较低,在冲击波作用下内表面破碎成更小的碎末,对射流的干扰作用减弱,造成射流头部逃逸。当t=60μs时,氧化铝陶瓷由于破碎完全,其与射流尾部的作用减弱,而碳化硅仍保持一定的完整性,仍可与充分射流作用,此为碳化硅陶瓷板抗弹性能优于氧化铝的原因。45钢板与射流作用后造成射流前部出现断裂,但无明显逃逸射流,与射流后部作用后使射流局部出现了大的失稳。模拟结果说明,钢板与射流尾部作用为断续干扰,而陶瓷板为连续干扰,其中钢板对射流的干扰周期为约125kHz,氧化铝为约140kHz,碳化硅为约160kHz。连续干扰后的射流射流在飞行过程中会很快断裂成破片,失去侵彻能力,而断续干扰后的射流在飞行过程中会进一步延伸,对后效靶仍具有一定的侵彻能力,造成钢反应装甲的防护性能低于等重厚氧化铝和碳化硅陶瓷反应装甲。

图3 碳化硅、氧化铝和钢反应装甲与射流的作用过程的模拟结果Fig.3 Comparison of the interaction process between shaped charge jets and ERA with SiC,Al2O3and steel plates

4 结 论

实验结果显示,碳化硅和氧化铝陶瓷平板装药具有优良的防护性能,对于此结构的平板装药,可使垂直穿深100mm的聚能装药侵彻能力分别下降88%和82%,优于钢板的防护性能。钢包覆板与后效靶作用后有明显的压痕,而陶瓷包覆板仅在后效靶表面产生麻点,压痕不明显。

模拟结果显示,陶瓷包覆板先从边缘出现断裂和粉碎现象,逐渐向中心发展,当t=60μs时,已基本破碎。钢板与射流尾部作用为断续干扰,而陶瓷板为连续干扰。

[1]Held M.Protection device against projectiles,especially shaped charges:Deutsches,2358277[P].1973.

[2]Held M.Stopping power of explosive reactive armors against different shaped charge diameters or at different angles[J].Propellants,Explosives,Pyrotechnics,2001,26:97-104.

[3]Held M.Momentum theory of explosive reactive armours[J].Propellants,Explosives,Pyrotechnics,2001,26:91-96.

[4]Held M.Disturbance of shaped charge jets by bulging armour[J].Propellants,Explosives,Pyrotechnics,2001,26:191-195.

[5]毛东方,李向东,宋柳丽.V型夹层炸药对射流干扰的数值模拟[J].爆炸与冲击,2008,28(1):86-91.Mao Dong-fang,Li Xiang-dong,Song Liu-li.Numeriacal simulation of disturbance by sandwich explosive on jet[J].Explosion and Shock Waves,2008,28(1):86-91.

[6]Kaufmann H,Koch A.Terminal ballistic effects of low density materials used as confinement plates for explosive reactive armor[C]∥Proceedings of the 22nd International Symposium on Ballistics.Vancouver,Canada,2005:405-412.

[7]Hazell P J,Lawrence T,Stennett C.The defeat of shaped charge jets by explosively driven ceramic and glass plates[J].International Journal of Applied Ceramic Technology,2012,9(2):382-392.

[8]王玲,郑威,辛培训,等.纤维增强复合材料的制备及防护性能研究[J].工程塑料应用,2010,38(10):27-30.Wang Ling,Zheng Wei,Xin Pei-xun,et al.Study on preparation and ballistic resistance of fiber reinforced composite[J].Engineering Plastics Application,2010,38(10):27-30.

[9]Lee E L,Tarver C M.Phenomenological model of initiation in heterogeneous explosives[J].Physics of Fluids,1980,23(12):2362-2369.

[10]Livermore Software Technology Corporation.LS-DYNA keyword user’s manual[M].California:Livermore Software Technology Corporation,2001.