散热管和散热片机械胀管工艺分析

冯文杰,陈 文,单 斌,陈莹莹

(重庆理工大学 a.汽车零部件制造及检测技术教育部重点实验室;b.机械工程学院;c.车辆工程学院,重庆 400054)

空调散热管与散热片的连接是影响传热效率的关键技术之一,通常采用液压胀管和机械胀管2种连接方式。相比液压胀管,机械胀管有操作简单、使用灵活等优点[1]。机械胀管时,将散热片套入散热管,用直径大于散热管内径的胀头压入散热管,使散热管径向扩大,达到散热管和散热片的紧固配合[2-3],胀管示意图如图1所示。

图1 胀管示意图

为了提高空调散热管和散热片的传热效率,减小散热管和散热片翻边的壁厚是最有效的途径。由于壁厚的减小,降低了散热管在轴向上的承受力,易产生弯曲,同时散热管也容易产生裂纹,因此对机械胀管连接工艺提出了更高的要求。胀头参数的合理设置是保证连接质量的关键步骤。

本文以φ7铜管为研究对象(其几何参数见图2、材料参数见表1),对散热管与散热片机械胀管连接进行研究,并运用有限元分析软件defrom-3D进行数值模拟,以获得合理的胀头参数。

图2 散热管与散热片的几何参数

表1 散热管和散热片参数

1 胀头过盈量的确定

胀头过盈量是确保散热管和散热片紧固配合的关键因素。胀头过盈量过小,达不到散热片和散热管的紧固效果,降低了传热效率;胀头过盈量过大,虽然保证了紧固效果,却加大了散热管在轴线向上的力,导致散热管弯曲、失稳、起皱等缺陷。散热管的长度远大于其直径,因此可忽略散热管在轴线方向上的不均匀变形,将其看成一个平面应变问题,即假设在垂直于管轴线的各个平面内的应力状态和变形状态相同。假定散热管为理想弹塑性材料,散热管按完全进入塑性状态进行计算[3-4]。

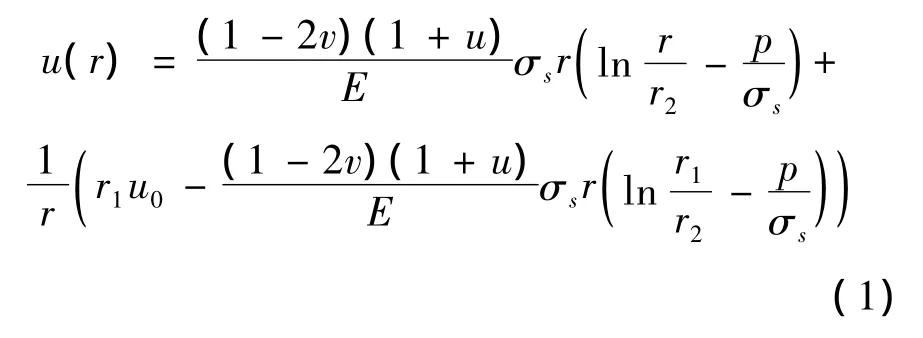

设u表示散热管沿径向的位移,v表示环向位移。由于是轴对称,取圆柱坐标系为(r,θ,z),oz表示管的轴线方向,r表示管的径向方向,则位移分量 u=u(r)。刘超英等[4]通过汉基方程[5]研究得到

式(1)中:ν为泊松比;E为弹性模量;σs为屈服强度;μ为摩擦系数;u0为胀头过盈量的1/2;r1、r2分别为散热管的内、外径;p为散热片对散热管的力。

当散热片翻边的外径处于弹性变形时,去除工作力后会发生弹性回弹产生残余应力,从而加强散热片和散热管的紧固效果。因此在机械胀管时,散热管传递给散热片的力不能使散热片翻边完全进入塑性状态。把散热片翻边看成是一个受均匀内压力-p的筒,则用极坐标表示的平衡微分方程式为

根据屈服准则:

利用边界条件决定常数C。当r=r4时,σr=0,则 C=1/r4,即

当r=r3时,有最大压力-p,所以

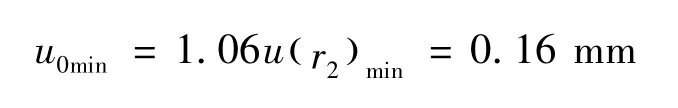

将几何参数值(见图2)和材料参数(见表1)代入式(3),可得p=6.54 MPa。即当散热管传递给散热片的力p=6.54 MPa时,散热片的翻边将全部进入塑性状态。此时,散热管外径上的金属径向位移分量u(r2)min=0.15 mm,代入式(1)可得

2 数值模拟

本文采用Deform-3D[7-8]对工艺过程进行数值模拟分析。主运动模(胀头)下压速度为25 mm/s,成形温度T=20℃。忽略成形过程中的温度变化,采用剪切摩擦模型,摩擦因数为0.28,其数值模型如图3所示。由于散热片和散热管没有相对位移,故散热片采用支撑架来固定其位置。

图3 数值模拟模型

在图3中取同一z轴高度上的4个点:point1为散热管内壁上的一点(即r=r1时);point2为散热管外壁上的一点(即r=r2时);point3为散热片翻边内壁上的一点(即r=r3时);point4为散热片翻边外壁上的一点(即r=r4时)。通过追踪可以得到该4点在径向上的位移偏量(应变)曲线,如图4所示。可以看出:该模型与计算结果相符,且散热片外壁上的point4点的应变量为0 mm,表明该处还没完全进入塑性状态。

散热管传力区的力直接作用到下模,故下模承受的力就是散热管传力区的轴向力。测得下模的力随着时间变化的关系曲线,如图5所示。由于成形力很大,导致了散热管发生镦粗失稳,如图6所示。

图4 应变曲线

图5 成形力和时间的关系曲线

图6 镦粗失稳

3 胀头参数的优化

当胀头过盈量一定时,对成形质量和成形力影响最大的因素是胀头定径带长度L和胀头锥角α。适当地降低成形力,不仅能更好地提高成形质量,而且可以加长散热管的长度。

3.1 胀头定径带长度的确定

随着定径带长度L的增加,胀头和散热管的接触长度增加,导致成形力增加,因此定径带长度L越小越好。当定径带长度L<2 mm,不能使散热管变形区完全被定径带限制时,变形区的金属会对已变形区的金属产生拉应力,迫使散热管和散热片再次分离。

图7 分离缺陷

3.2 胀头锥角的确定

胀头锥角是影响变形力及变形程度(散热管扩径程度)的主要参数[6-9]。图7为当L=2 mm时,锥角α对成形力的影响。随着锥角α增大,变形区的过度长度减少,胀头和散热管之间的摩擦力降低,所以成形力降低;当α超过15°后,锥度过大,导致变形区部分轴向上的分力变小,要使胀头轴向移动,必须增大力,所以成形力反而增大。

图8 α对成形力的影响

4 工艺试验

选择φ7铜管为对象进行工艺试验。胀头过盈量u0=0.16 mm,胀头锥角选α=15°,胀头定径带长度L=2 mm。装配时,测得成形力为419.5 N,成形质量好,表明本文的研究对实际生产具有一定的指导作用。

5 结论

1)首先确定了胀头的过盈量u0=0.16 mm,保证了散热管和散热片机械胀管后的连接质量;

2)胀头定径带长度L不但影响成形力,而且影响散热管和散热片机械胀管的连接质量,取L=2 mm;

3)胀头锥角对成形力有较大的影响,为了确保成形质量,选择α=15°。

[1]徐佳,李国继.液压胀管与机械胀管技术对比[J].锅炉制造,2006(3):65-67.

[2]卢漫宇.管片式散热器铝管扩口过程中的失稳[J].航空工艺技术,1998(1):15-16.

[3]王荣贵.换热器换热管与管板的胀管技术[J].化肥设计,2002,40(6):8-11.

[4]刘超英.散热片与散热管紧固效果力学分析[J].机械设计与制造工程,1999,28(4):12-13.

[5]俞汉清,陈金德.金属塑性成形原理[M].北京:机械工业出版社,2001.

[6]蔡锦达,程曦,付翔,等.锥形模机械扩径力计算与主要影响因素分析[J].中国机械工程,2010(5):599-602.

[7]胡建军,李小平.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011.

[8]周朝辉,曹海桥.DEFORM有限元分析系统软件及其应用[J].热加工工艺,2003(4):1-52.