液氢输送管路绝热性能试验技术

王占林 葛绍岭

(北京航天试验技术研究所 北京 100074)

1 引言

推进剂输送管路承担着将推进剂由贮箱输送至发动机的任务,是运载火箭的重要组件。某型号运载火箭芯级液氢输送管路包括芯一级液氢输送管、芯一级液氢预冷回流管、芯一级液氢预冷输送管、芯二级液氢输送管,均采用真空绝热方案。液氢输送管路的绝热性能直接影响输送给芯级发动机的液氢品质,进而影响发动机的工作性能。因此需获得液氢输送管路的绝热性能。

2 试验系统

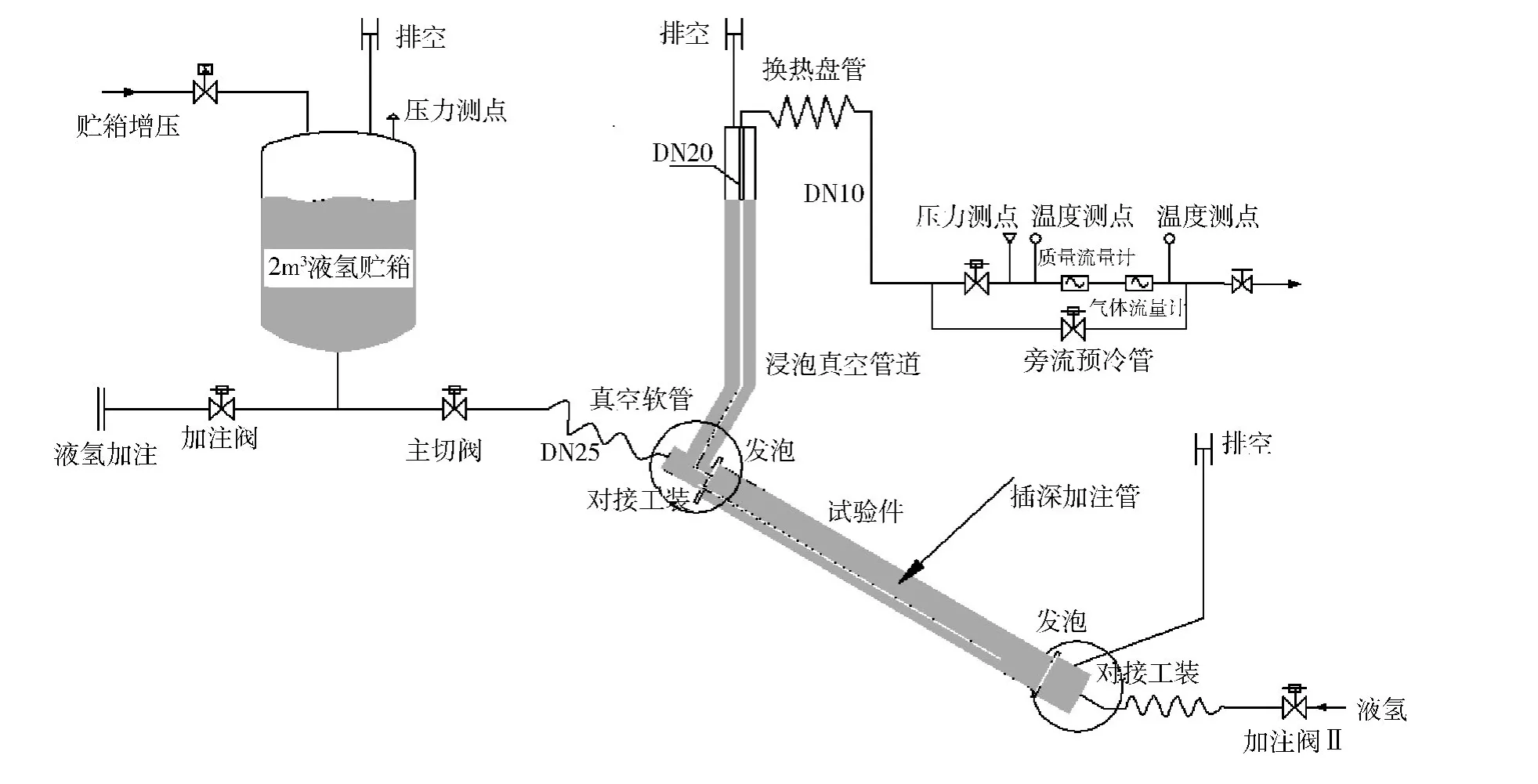

根据任务书要求,液氢输送管路绝热性能试验系统见附图。该系统主要由液气路系统、蒸发量测量系统、温度测量系统等组成。

2.1 液气路系统

液气路系统的主体设备包括液氢容器、液氢供应管路、供配气管路、试验件进/出口对接工装、氢排放系统等。

(1)液氢容器

液氢容器容积为2 m3,设有分节式电容液位计,可以实时监测液氢液位,以确保试验过程中试验件始终处于充满液氢的状态。

(2)进/出口对接工装

进/出口工装主要用于试验件液氢加注、试验件两端环境模拟及蒸发量收集等。工装上均设有进液口、排气口及吹除口等,方便试验过程中对试验件液氢加注、蒸发量收集及吹除等。

进/出口工装起冷却对接作用,使输送管两端均处于液氢温区,从而使收集的蒸发量为输送管表面传热而引起的蒸发量,真实模拟输送管箭上工作状态。

对接工装采用304不锈钢。为减少漏热,对接工装的低温连接部位进行了聚氨酯发泡绝热处理。

(3)排放系统

输送管预冷和试验过程中蒸发的低温氢气通过DN20收集管道排放,后经过DN10的盘管换热器与预冷和蒸发量测量的并联管路相连,通过低温阀门实现切换,之后与DN100的排放管道连接排放。

2.2 蒸发量测量系统

输送管液氢蒸发量的测量通过科氏质量流量计进行测量。为了便于对蒸发量进行比对,系统上串联了一个气体流量计进行体积流量测量。

2.3 温度测量系统

根据任务书要求,试验过程中要监测试验件内表面的温度,采用贴片式温度传感,测点数量为8个;同时,为便于对氢气收集管道内低温氢气温度的监测,在流量计前后设置插入式的温度传感器,测点为2个;为确保管路完全预冷,在氢气收集管道的前端设置温度传感器1个。

2.4 真空度测量

试验过程中对输送管真空度进行监测。

3 试验技术关键及解决

本项试验最关键的是测出的输送管蒸发量应尽量与实际蒸发量相同或相近。某型号运载火箭芯级输送管在火箭加注后始终处于满液状态,从地面到高空的外部环境均要经历。由于输送管采用真空绝热结构,高空环境温度低且真空度高,与地面和低空环境相比蒸发量要小;同时高空环境模拟成本很高,因此本项试验主要进行地面环境下输送管蒸发量试验。

将输送管作为研究对象,加注后的火箭上其进口和出口均为充满液氢介质的输送管、阀门或贮箱等,因此其主要与环境和进/出口连接组件存在热交换。由于进/出口连接组件内、外部环境与输送管基本相同,因此此部分热交换量占比很小或为零。

基于以上分析,为保证试验结果准确,避免漏热、操作不当等对试验结果的影响,采取了如下保障措施:

(1)为保证试验过程中试验件充满液氢,试验件采用底部加注、上部排放收集的方式,使试验件的最高位置应始终低于液氢容器液面。为此设置了一根内置于试验件的导管,用于液氢加注,直接插入试验件最低点,一方面避免了加注导管带来的热侵,另一方面避免了氢蒸发气从加注导管逸出。

(2)为尽量模拟真实环境中试验件状态,试验件进/出口对接工装内加注液氢作为液氢冷屏,并且试验过程中始终保持充液状态,以便真实模拟液氢输送管在火箭上的状态。

(3)为保证蒸发量的收集,在试验件最高部位设置了一根氢气收集管,收集管穿过进口对接法兰及工装后与蒸发量测量系统连接。为消除氢气收集管漏热引入额外的液氢蒸发量测量误差,设置了与液氢容器连接的DN80真空绝热液氢浸泡管(即进口对接工装),收集管通过浸泡管内部穿出,浸泡管最高点要高于液氢容器的最高液面。由于液氢容器的液位比较高,低于液面的氢气收集管均处于液氢中,通过收集管的传热由浸泡管内液氢吸收,从而有效避免了收集管漏热对蒸发量测量结果的影响。

(4)为避免容器内液氢倒灌进质量流量计,收集管道的最高位置要高于液氢容器液面。另外,收集管后串联了盘管换热器,用于蒸发氢气的回温,以便于测量。

(5)为避免试验过程中外界漏热对蒸发量的影响,对接工装连接处进行了发泡绝热处理。

4 试验结果

2013年7月4日,进行了某型号运载火箭芯一级液氢输送管绝热性能试验。试验共进行3次,试验结果比较一致,质量流量计均无示数,气体流量计测量示数为3 L/min左右,流量计入口温度为304 K,换算成氢蒸发量为约11.395 L/min,折合成氢质量蒸发量约为 0.907 g/min。

上述试验结果与设计部门给出的蒸发量计算结果4.83 g/min相差很大,经分析认为:尽管试验结果为实测值,但可能由于种种原因,试验结果并不能反映真实情况,详见试验结果分析。

5 试验结果分析

5.1 设计部门试验件液氢蒸发量计算过程及结果

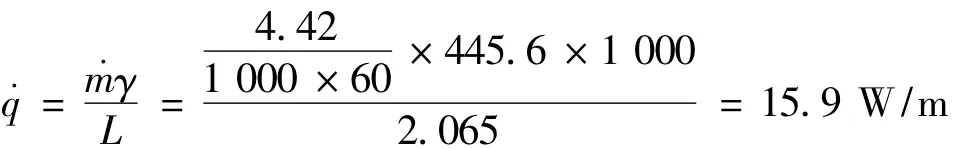

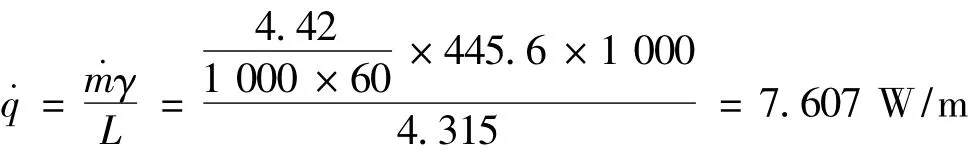

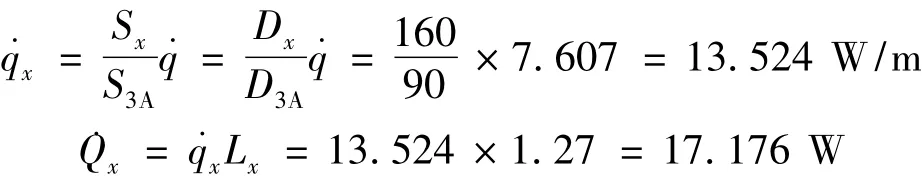

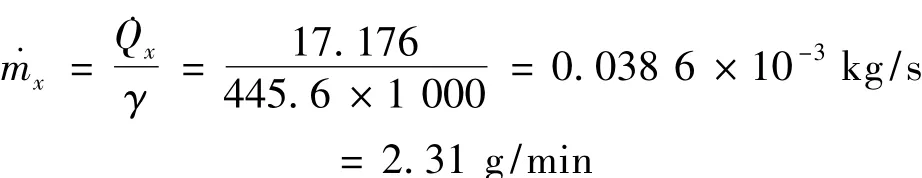

根据CZ-3A液氢输送管试验文献资料,CZ-3A液氢输送管试验过程中液氢蒸发速率基本稳定在4.42 g/min左右,试验真空管道的长度为2 065 mm,内径为90 mm,液氢的汽化潜热为445.6 kJ/kg,液氢真空输送管的漏热估算为:

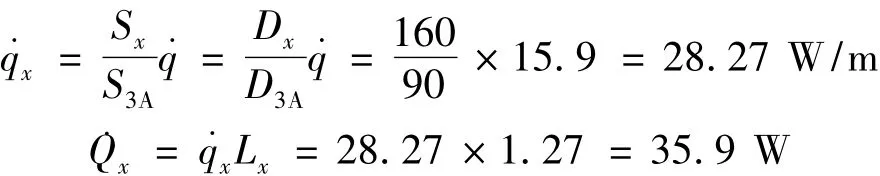

试验件长度为1 270 mm,内径为160 mm,考虑绝热条件一致的前提下,漏热量与漏热面积成正比,计算其蒸发量为:

单位时间液氢蒸发量为:

5.2 关于试验件液氢蒸发量计算结果讨论

详查CZ-3A液氢输送管试验文献资料发现,其试验系统表面上与试验件液氢蒸发量试验系统基本相同,但出口为一发泡绝热的盲法兰,并无充满液氢的出口对接工装。分析认为:正是这微小差别导致某型号运载火箭芯一级液氢输送管液氢蒸发量计算结果存在较大误差。查高真空绝热与发泡绝热的绝热系数相差100倍左右,因此出口发泡绝热盲法兰的漏热应在计算中予以充分考虑。正确计算如下:

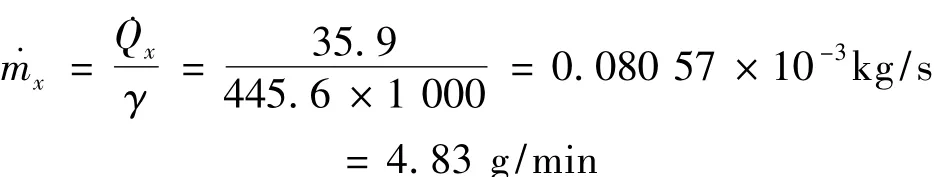

将出口发泡绝热盲法兰漏热折算成真空管道当量长度L1:

则CZ-3A液氢输送管应按L计算:L=2.25+2.065=4.315 m

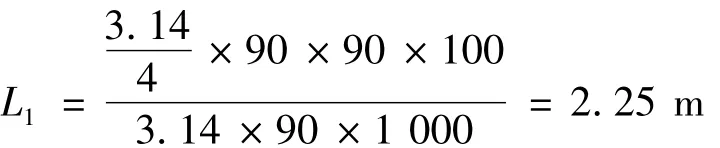

试验件长度为1 270 mm,内径为160 mm,考虑绝热条件一致的前提下,漏热量与漏热面积成正比,计算其蒸发量为:

则单位时间液氢蒸发量为:

5.3 关于试验件液氢蒸发量试验结果讨论

试验系统原理如图1所示,从图1可以看出,试验时某型号运载火箭芯一级液氢输送管进、出法兰外侧均为0表压液氢,即外侧液氢均为20.268 K。由于换热管及下游管路均为DN10,小于氢蒸气收集管的DN20,加上换热管加温因素,造成输送管内液氢压力上升(试验时测得质量流量计入口绝对压力为0.18 MPa左右),从而使输送管内液氢温度上升至20.752 K,形成输送管内液氢温度高于上下端法兰外侧液氢,造成输送管内液氢通过进、出口法兰向进/出口工装内液氢传递热量,使其液氢蒸发量试验测量结果不能完全反映其绝热性能。实际上,某型号运载火箭芯一级液氢输送管液氢蒸发量应介于0.907¯2.32 g/min之间。

6 结论

(1)由于未考虑出口发泡绝热盲法兰漏热影响,造成CZ-3A液氢输送管试验4.42 g/min液氢蒸发量测量结果不能反映其真实绝热性能,进而导致某型号运载火箭芯一级液氢输送管液氢蒸发量计算结果有误。

(2)CZ-3A液氢输送管蒸发量实际应为2.115 g/min,某型号运载火箭芯一级液氢输送管液氢蒸发量计算结果应为2.32 g/min(或 1.827 g/m/min)。

(3)某型号运载火箭芯一级液氢输送管液氢蒸发量应介于0.907¯2.32 g/min之间。

(4)根据上述分析,若要使某型号运载火箭芯一级液氢输送管液氢蒸发量测量结果接近真实情况,应将氢收集管后管路加粗,使质量流量计入口压力为0表压。

图1 液氢输送管绝热性能试验原理图Fig.1 Schematic diagram of insulation performance test for liquid-hydrogen duct

1 郭宵峰.液体火箭发动机试验[M].北京:宇航出版社,1991.

2 朱森元.氢氧火箭发动机及低温技术[M].北京:国防工业出版社,1995.