汽车液压防抱死制动系统轮缸压力估计研究

司洪龙 李 锐 郑太雄

(重庆邮电大学 汽车电控技术研究所,中国 重庆400065)

0 引言

近年来,随着汽车工业的迅猛发展,道路行车密度不断增大,汽车行驶速度不断提高,汽车的制动性越来越重要。国内外主要采用汽车防抱死制动系统(ABS)来增强汽车制动的安全性。液压防抱死制动系统的的主要执行部件是液压调节单元,制动压力需要精确调节,这就需要进行制动压力的反馈控制,而制动压力只能通过压力传感器测得或者压力估算算法估算得到[1]。目前对轮缸压力进行估计时,大多需要搭建汽车液压调节系统的台架,但是搭建液压调节系统台架耗材耗力,只能针对某一特定型号的液压调节系统,不利于二次开发,不具普遍性通用性,并且机械系统复杂不易数据测量与分析。电学系统很完善,有一套完整的电路理论,汽车液压制动系统属于有液压传动的机械系统,机械与电路之间有着相互的对应关系。因此提出一种通过机械电路相似的方法,将汽车液压制动系统相似成电路系统,并通过分析电路系统的方法来分析汽车液压制动系统,从而对汽车液压防抱死制动系统的制动轮缸压力进行估计,具有可行性,既容易又便于推广。

1 汽车液压制动系统轮缸模型

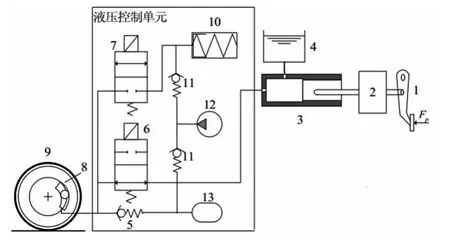

汽车液压制动系统由制动器、制动轮缸、液压控制单元、制动主缸、真空助力器、制动踏板模块组成,系统结构如图1所示。由于4路轮缸调压回路在结构上是类似的,故可通过单回路液压制动系统模型对整个液压制动系统进行研究[2]。

建立液压系统的模型要对为建立单回路液压制动系统模型,首先课做如下假设:

(1)制动过程中,液压管路内壁较光滑,制动液流量较小,可以忽略管路的沿程压力损失和局部压力损失;

(2)忽略电磁阀切换时制动液的瞬时冲击;

(3)忽略制动油管、轮缸缸体的弹性变形。

图1 单轮制动系统模型

根据流量动力学特性和假设,可得增压、减压、保压三种控制方式的流量方程,增压与减压控制方式的流量方程形式相同,仅参数不一致。保压时,与控制量为0等价。故在此仅讨论增压控制工况,其它工况可以类推。

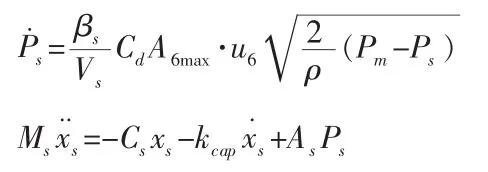

由轮缸的油压变化率,结合增压时的流量方程,得到轮缸的压力变化率。

采用目前广泛使用的盘式制动器,若忽略制动轮缸活塞空行程,则可得到汽车液压制动系统给为一个非线性系统,其数学描述为:

其中,kcap为刹车片等效弹簧刚度,Ms为轮缸活塞质量,Cs为等效阻尼系数,βs为系统的有效弹性模量,Vs为常开阀与常闭阀之间的管路加上制动轮缸的总容积,As为轮缸活塞面积,xs为轮缸活塞的位移[3-4]。

2 汽车液压制动系统轮缸模型电学系统的建立

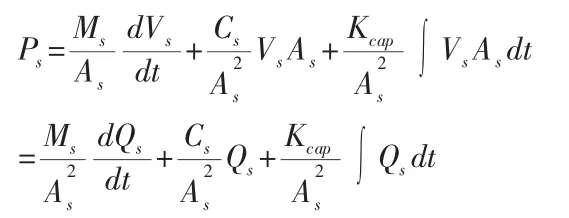

利用机电相似理论,通过汽车液压制动系统的数学关系,将液压制动系统的机械系统转化为电学系统

Qs为轮缸移动产生的流量,Qs=VsAs。

由流量连续性方程:Q=Qs+Qc+Qr,即Q=As可知,,Qr=CtpPs,其中Q为进入液压防抱死制动系统常开阀与常闭阀之间的管路加上制动轮缸的流量,Qc用于补充油液压缩,Qr为损失泄露的部分,Qs推动轮缸活塞移动,克服负载做功。Ctp为常开阀与常闭阀之间的管路加上制动轮缸的总的损失泄漏系数。

由此可见,它与电阻元件的功率形式P=R·i2形式相同。

上述为增压控制工况时,其它工况相似过程可以类推。据此,可将液压制动系统的机械系统转化为电学系统。

3 仿真结果

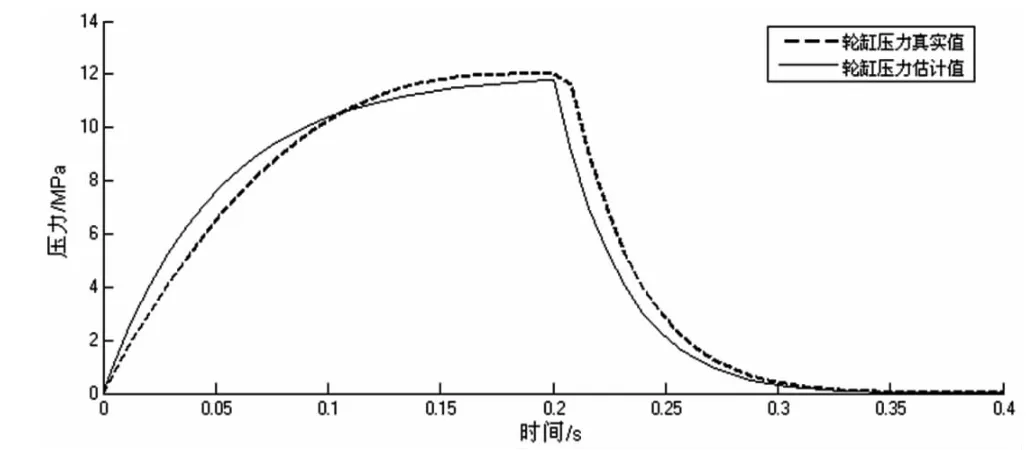

在Simulink中建立上述汽车液压制动系统轮缸模型的电学系统,加入电压表、电流表、功率计以及状态观测器等电学元件,测量轮缸压力在增压减压状态时的变化[5-6]。并与真实的轮缸压力曲线进行对比,仿真结果如下图2所示。

图2 轮缸压力估计值与真实值对比

仿真时,0-0.2s为增压阶段,0.2-0.4s为减压阶段。由仿真图可知,建立的电学系统在轮缸压力变化方面与实际情况较为吻合,二者具有相同的趋势。由于机电系统分属两个不同的领域,则必然会因模型抽象、数值计算中的假设,以及机械系统中的摩擦、油液损耗等各种原因产生误差。经过计算,上述数据最大误差约为8.12%,平均误差为3.73%,在可以接受的范围之内。因此仿真数据与试验结果可信,且数值非常接近,说明相似电路分析的结果正确可靠。

4 结论

(1)基于机电相似理论建立了汽车液压防抱死制动系统轮缸模型的等效电路模型以及该机械系统和电学系统之间参数的对应关系。

(2)采用电学分析方法对等效电路进行了细致的分析,结合流体力学以及液压传动理论分析计算了模型中的电学元件参数。在Simulink中建立了汽车液压防抱死制动系统轮缸模型的电学模型并进行了仿真分析,得到的估计压力结果与试验轮缸压力真实值较为吻合。

(3)验证了所建电学模型和电路分析的正确性,说明将机电相似理论引入汽车液压防抱死制动系统轮缸压力估计的研究是可行的。

(4)通过此方法可省去了建立动力学或能量方程的复杂过程,更方便的获得轮缸压力,提高控制精度,缩短开发周期,降低生产成本,并可为后续研究牵引力控制系统(TCS)和电子稳定性控制系统(ESP)时提供理论参考和方法指导。

[1]Masamichi Imamura.Brake Pressure Estimating Apparatus And Method.USA Patent.US7066559B2[P].

[2]Herbert Lohner.Method And Device For Determining The Pressure In Brake Systems.USA Patent.US6446490B1[P].

[3]曹薇华,刘志远.汽车轮缸压力传感器故障重构方法研究与仿真[J].系统仿真学报,2010,11,22(11).

[4]欧阳.轿车稳定性控制系统轮缸压力控制和估算算法研究[D].吉林大学,2011.

[5]Kevin O'Dea.Anti-Lock Braking Performance and Hydraulic Brake Pressure Estimation[C]//SAE Paper.2005-01-1061.

[6]李仲兴,高明宏.应用机电相似理论的带附加气室空气弹簧系统的建模与分析[J].重庆理工大学学报,2013,07,27(7).