化肥装置氮气压缩机的防喘控制

王玉龙

(中国石油兰州石化分公司电仪事业部,甘肃兰州 730060)

中石油兰州石化公司化肥厂大化肥装置于1997年建成投产,空压机和氮压机压缩机由瑞士苏尔寿公司制造,透平由西门子公司制造,合成气压缩机和氨压缩机透平和压缩机由三菱重工制造。机组联锁安全保护系统采用MODICON PLC 系统,空压机、氮压机、氨压缩机、合成气压缩机汽轮机的调速控制均为WOODWARD 电子调速器505E/505。机组防喘振控制采用横河可编调节器器YS80。合成氨装置原设计渣油为原料,2001 年改为以天然气为原料,新增加了一台阿特拉斯多轴式离心压缩机组,电动机驱动,天然气压缩机控制系统为西门子S7-400 PLC。 机组调速、防喘、联锁保护相互独立,控制系统老化,致使系统多次出现故障,使化肥装置停车。2011 年对合成氨6 大机组控制系统进行改造,选用TR1CONEX TS3000 综合控制系统。

1 离心式压缩机喘振现象

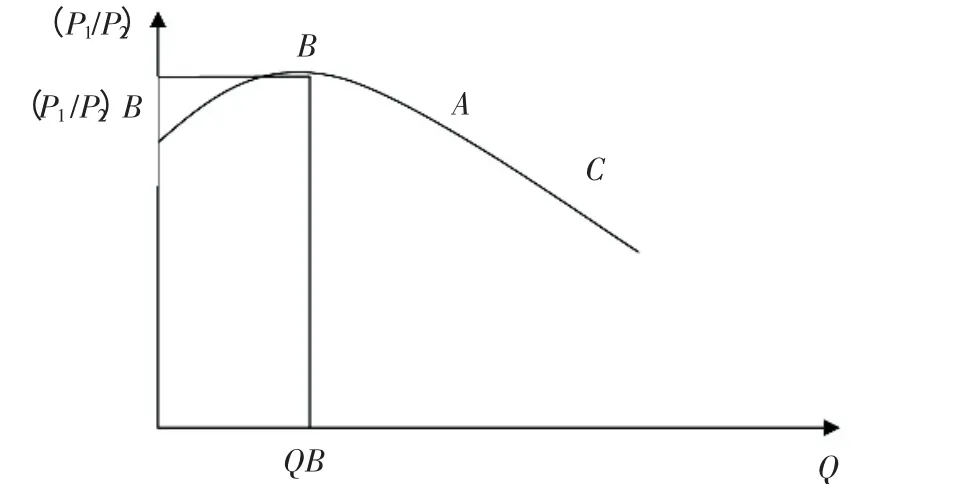

喘振是离心式压缩机特有的现象,流量与压力不匹配,压力过高而对应流量过小就会引起压缩机及相连设备喘振。离心式压缩机在某一固定转速下的特性曲线(见图1)。QB 是最大压缩比(P2/P1)(压缩机出口压力和入口压力之比)相对应的体积流量,B 点是在这一工况下喘振曲线和工作曲线压缩机能否稳定操作的分界点。压缩机工作点在A 点,当压缩机降低负荷或由于某种原因造成流经压缩机的流量减小,压缩机工作点由A 点移B 点,此时压比升至最大;出口压力也升至最大,流量继续下降,则压缩比也将继续下降,出口压力也进一步减小,这是与压缩机相连接的管线系统的压力在这一瞬间却不会变,于是管网压力大于压缩机所能提供的压力,瞬间将发生气体倒流现象造成部分或全部气体回流,待管线中压力下降后,气体流动方向又反过来,气流在压缩机中来回流动的现象称作喘振。B 点时压缩机在这一工况下喘振点。喘振时压缩机机体发生振动并波及到相邻的管网,喘振强烈时,能使压缩机严重破坏。

图1 离心式压缩机性能曲线

2 TRICONEX TS3000 防喘振曲线

喘振的发生与压缩机的功率有关,在不同功率下压缩机的喘振点是不同的,选取不同功率下的几个喘振点,连成曲线,既可得到喘振曲线。在化肥机组改造中,压缩机的喘振曲线是由原压缩机厂家提供,在TRICONEX 典型的喘振控制曲线中,喘振线横坐标压缩机某一段入口流量h%,纵坐标为压比或压差的百分比。喘振线是根据原压缩机厂家提供的压缩机性能曲线经过转换计算出来的。其具体做法为,在压缩机性能曲线的喘振线上取5 个点,然后通过一定的计算方法转换TRICONEX 控制算法的拐点坐标,连接这些拐点便得到了此种控制算法的喘振线(见图2)。

图2 根据压缩机性能曲线建立喘振线

在某一转速,压比一定时,保证压缩机入口流量不低于最小流量控制点的值,为喘振点。为了安全起见需选择喘振线的安全裕度(2 %~10 %),称为防喘振线。如果工作点越过喘振线,程序就会认为发生喘振。这时就会认为防喘振安全裕度小了,程序会自动调整裕度一次增加2 %,形成新的防喘振线即喘振下移线。当机组运行工况改善后可以按“复位按钮”可以使裕度恢复正常,防喘振下移线与防喘振线重合。通过实时监测压缩机的工作点与喘振线之间的距离,通过独特的防喘振算法,对压缩机防喘阀进行控制,进而达到防止压缩机喘振的目的。

压缩机工作点的计算,可以根据压缩机实际现场情况,通过一定的转换和补偿得到其控制算法所需要的压缩机入口流量。工作点计算方法有以下两种:

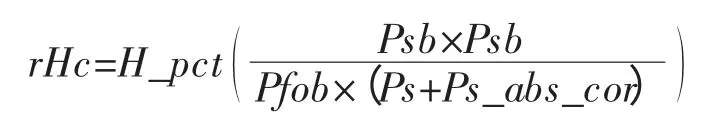

(1)当孔板安装在压缩机入口时,工作点计算公式为:

其中:rHc-工作点;H_pct-孔板测量差压百分比;Psb-压缩机入口设计压力(绝对压力);Pfob-孔板测量设计压力(绝对压力);Ps-压缩机入口压力(表压);Ps_abs_cor-Ps 转换为绝对压力系数(当地大气压)。

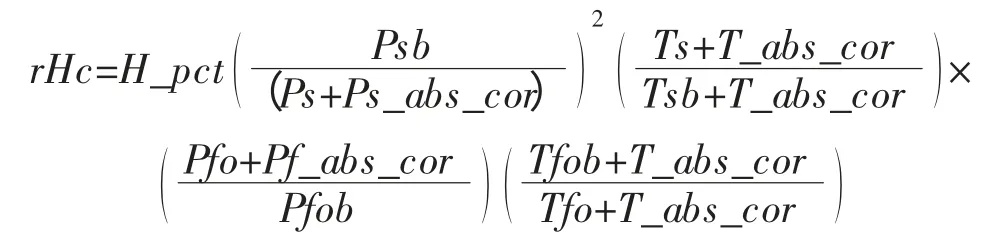

(2)当孔板不是安装在压缩机入口时,工作点计算公式为:

其中:rHc-工作点;H_pct-孔板测量差压百分比;Psb-压缩机入口设计压力(绝对压力);Ps-压缩机入口压力(表压);Ps_abs_cor-Ps 转换为绝对压力系数(当地大气压);Ts-压缩机入口气体温度(单位:℃);T_abs_cor-转换为绝对温度系数(273);Tsb-压缩机入口设计温度;Pfo - 孔板位置气体实际压力;Pf_abs_cor-Pfo 转换为绝对压力系数;Pfob-孔板测量设计压力(绝对压力);Tfob-孔板测量设计气体温度;Tfo-孔板处实际气体温度。

3 氮气压缩机防喘振控制

在化肥6 台机组改造中,氮压机的防喘振系统的改造最具有难度,氮压机工艺系统复杂,与外部关联设备较多,通过对原设计的可编程调节器YS80 的程序解读,对关键控制点进行了改进,顺利实现了氮压机防喘振控制改造。

3.1 氮压机工艺流程

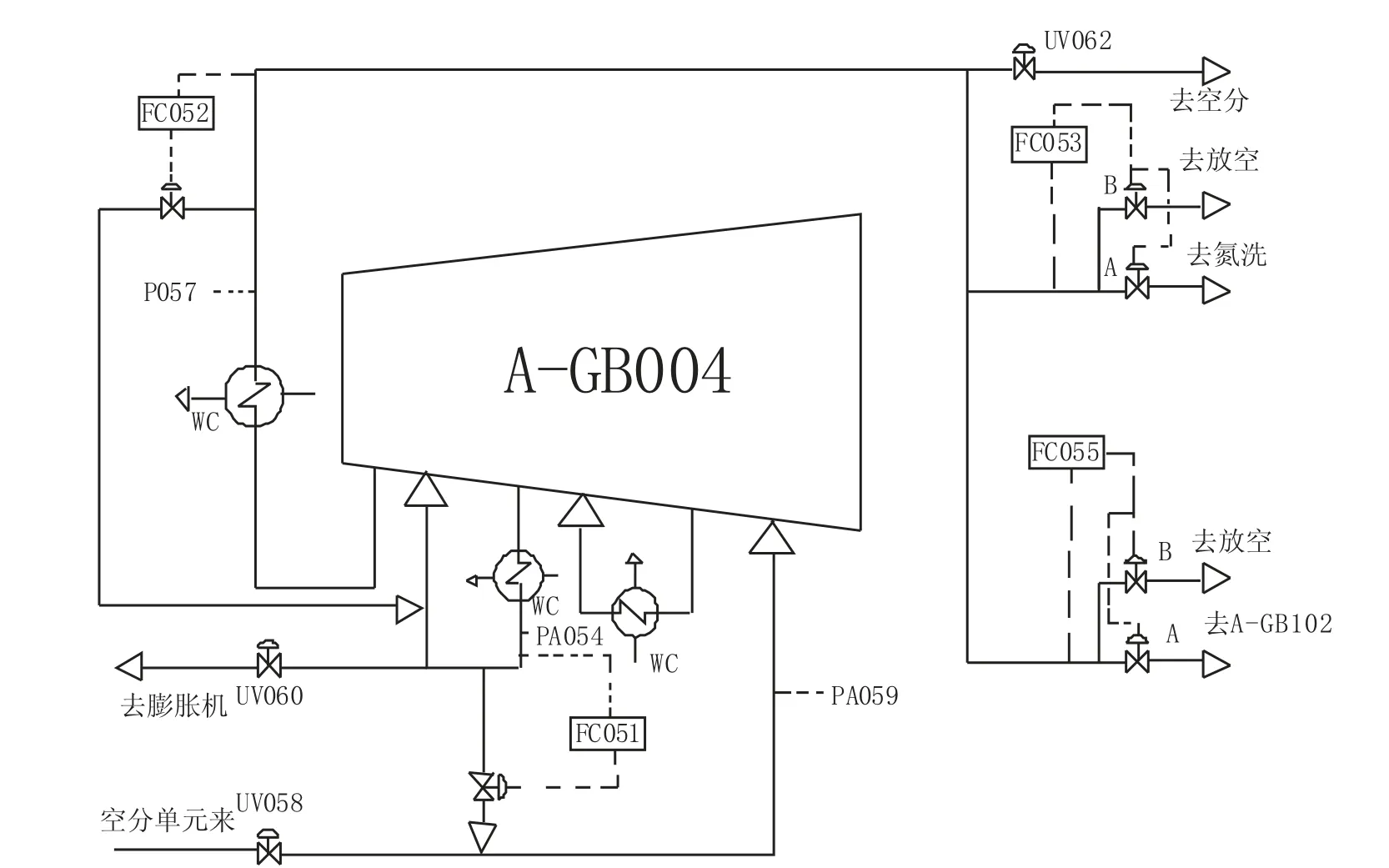

空分单元来的0.52 MPa 低压原料氮气,经程控阀UV058 后进入氮气压缩机,经一:二级叶轮压缩后,约1.3 MPa,124 ℃的氮气进入一段冷却器冷却至40 ℃进入压缩机二段,依次经三:四级叶轮压缩后,约3.35 MPa,155 ℃的中压氮气经二段冷却器冷却至40 ℃以下,一部分经程控阀UV060 送往空分膨胀机做为制冷原料气,其余氮气进入压缩机三段第五级叶轮继续压缩后压力5.15 MPa,97 ℃进入三段冷却器冷却至40 ℃后分三路送至各单元。一路经程控阀UV062 送往空分单元循环换热器,第二路经分成调节阀FV053A 送往液氮洗单元,或在氮洗未开车时经FV053B 防空,第三路经分程调节阀FV055A 送气化高压氮压缩机GB102,在GB102 未开车时,经程控阀FV055B 防空。氮压机流程图(见图3)。

3.2 氮压机防喘振控制设置

氮压机分三段压缩,一段入口压力为0.52 MPa,一段出口压力为1.3 MPa,二段出口压力为3.35 MPa,三段出口压力为5.15 MPa。一、二段共用一个防喘振阀FV051 回流到压缩机一段入口,三段用一个防喘振阀FV052 回流到压缩机三段入口。用压缩机二段出口流量FT051,一段入口压力PA-059,PI054 二段出口压力做氮压机一、二段的防喘振控制。用PI054 二段出口压力,PI056 三段出口压力和三段出口流量FT052 做氮压机三段的防喘振控制。

图3 氮压机流程图

在机组二段出口除一部分气体去三段入口外,另外一部分氮气经程控阀分流到2 台膨胀机,膨胀机一开一备,为空分装置提供冷量。在联锁设置上,氮压机进入喘振区,FV051 或者FV052 阀打开,氮压机卸载信号,触发膨胀机跳车。膨胀机的启停过程中影响到压缩机的三段入口流量,膨胀机启动时三段入口流量减小,使得压缩机三段容易进入喘振区;而当膨胀机停止时,一方面三段入口流量增加,从而三段入口压力升高,三段出口压力升高影响到空分装置的运行。鉴于氮压机运行的此特点,通过反复试验,对膨胀机启停过程中,影响氮压机运行,对氮压机控制方案进行改进,该方案用三段出口压力控制输出来控制三段防喘阀FV052 和汽轮机转速,防喘阀控制和调速之间采用分程控制。具体做法是当膨胀机启动时三段出口压力降低,先关闭三段防喘阀FV052,在关闭阀门的时候若防喘阀已关闭到5 %,压力还继续下降,此时汽轮机则开始升速;反之三段出口压力高,汽轮机先降速,若三段出口压力继续升高则慢慢打开防喘阀FV052。膨胀机停止时,打开FV051 阀12 %的开度,将进入膨胀机的流量回流到一段入口保证三段入口的压力没有太大的波动,三段出口压力调节一直在调节从而保证三段出口的压力稳定,空分装置的工艺生产。在氮压机总控画面上设计二段出口压力调节器和三段出口压力调节器,在开启膨胀机之前,将二段出口压力调节器的设定压力设定在3.2 MPa,三段出口压力调节器设定值设定在5.01 MPa,将两个调节器自动投入,开启膨胀机后,氮压机稳定运行后,可推出调节器自动投入。运行的膨胀机如跳车或手动停车,两个调节器自动投入,进行调节。

4 总结

化肥6 台大机组控制系统改造,机组实现了一次开车成功。通过对氮气压缩机防喘振控制系统的优化改进,解决了膨胀机开停车对氮压机系统的影响,消除了因膨胀机停车导致氮压机停车的影响。与原控制系统相比,TRICONEX TS3000 将透平调速控制、防喘振控制、联锁逻辑控制,压缩机工艺控制监控整合为一体,完善的SOE 系统能记录毫秒级的事故记录,对以往压缩机非计划停车后,事故记录不清,故障难以查找被动局面完全消除。系统改造后,逻辑控制直观、清晰,逻辑修改容易,联锁维护非常方便。压缩机防喘振系统动态画面为操作人员提供了压缩机实时运行状况,为操作人员提供了良好的人机监控界面。改造后压缩机仪表控制系统的高可靠性,保障了机组安全、稳定运行,为化肥装置的长周期运行奠定了良好的基础。

[1] TRICONEX TS3000 使用手册.

[2] 氮压机操作规程[G].2010.