隔膜泵泄压流程改造探讨

陈小飞,马汉平,蒋 延,杜 鹏

(中国石油长庆油田分公司第一采气厂,宁夏银川 750006)

在采气过程中,通常利用高压泵向气井井口和地面管线注甲醇的方式,防止井口和管线发生水合物堵塞现象。但是目前在用的柱塞泵存在泄漏点,泄漏出的甲醇分散到空气中或流至地面给现场管理带来了极大的不便,对员工的身心健康造成危害。鉴于此,近年来靖边气田各采气作业区陆续对柱塞泵泵头进行了改造,即充分利用原有旧泵传动机构,仅将原来柱塞式注醇泵改为隔膜式注醇泵。

1 隔膜泵泄压流程

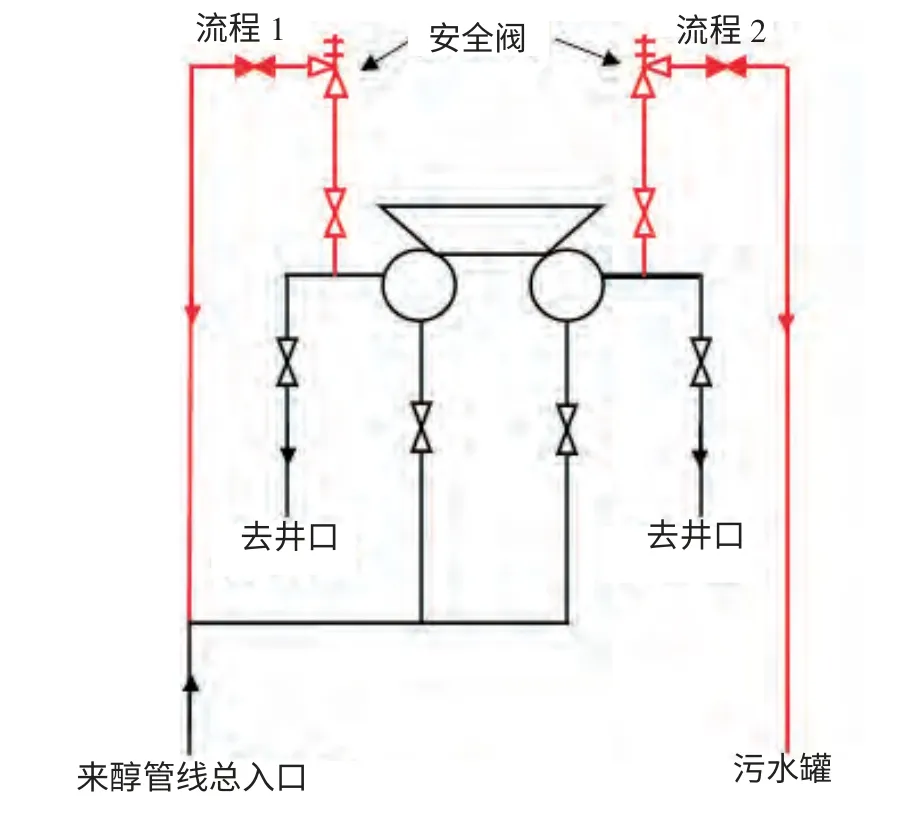

1.1 改造前泄压流程

在柱塞泵改隔膜泵之前,为防止柱塞泵系统超压,在每台泵的出口管线上都安装有安全阀以泄压。注醇泵泄压流程一般有两种:第一种是采用较多的流程是将安全阀出口与来醇管线总入口相连(见图1 中流程1),这种流程存在问题是当安全阀开启时,放空管线里的气体被带到来醇管线总入口并窜至各台泵泵头处,进而造成所有注醇泵气锁,引起全站注醇泵不上量。第二种是采用较少的流程是将安全阀出口与污水罐直接相连(见图1 中流程2),当安全阀开启时,放空管线里的气体可被直接排入污水罐,这种流程不会影响其它设备,但改造时因涉及污水罐和注醇管网两个高风险设备和场所,且施工工作量较大。

图1 改造前泄压流程

1.2 改造后泄压流程

在柱塞泵改隔膜泵之后,注醇泵具有两套泄压流程:一是注醇泵原来固有的安全阀泄压流程,二是隔膜泵泵头本身自带的一个泄压阀,它具有和安全阀类似的作用,即在泵压超过预设值时泄压阀起跳,液压腔内液压油回流到油池内,可防止泵在运行过程中超压(隔膜泵泄压流程见图2)。例如某口井的注醇压力为10 MPa,员工可将此井注醇泵泄压阀的起跳压力设定为12 MPa,一旦有任何异常状况导致泵头超压,泄压阀可及早起跳,避免事故的发生。

1.3 存在问题

由于柱塞泵改隔膜泵是仅将泵头进行了更换,其他流程均未作改动,而隔膜泵泵头本身就自带一个泄压阀,这就导致目前注醇泵有两套泄压系统:一套是原来管路上安装的安全阀,另一套是隔膜泵泵头上自带的泄压阀。另外,管路上安装的安全阀起跳压力按照泵体规定统一设定为其最高压力32 MPa,而隔膜泵泵头上自带的泄压阀起跳压力可根据气井实际情况进行调整且目前均小于32 MPa,这就造成管路上安装的安全阀在泄压阀正常运行时就失去了其作用,一直处于闲置状态(见图2)。

2 泄压流程改造可行性分析

2.1 泄压流程改造可行性分析

(1)由于隔膜泵自带泄压阀具有结构简单、操作简便,能够在泵头超压时起跳,从而防止泵压继续上升、起到保护泵头作用,加之其起跳压力小于安全阀压力,这样导致原管路上安装的安全阀在泄压阀正常运行时就根本不会起跳,也就失去了其作用。

(2)根据规定安全阀每年至少校验一次,频繁的校验不但需花费较大人工拆装、拉运及调校工作量,而且安全阀本身也会因使用年限或其他原因报废,从而会造成一定的经济损失。

图2 改造后泄压流程

(3)根据GB-T 7782-2008 规定:“隔膜泵用液压腔安全阀和补偿阀的动作灵敏、稳定可靠。如液压腔安全阀不能保证排放时,应加管路安全阀”。试验证明,目前在用隔膜泵液压腔的泄压阀可以保证排放,因此可不加管路安全阀。

基于以上原因,提出对泄压流程进行改造,即用隔膜泵泵头自带泄压阀代替原管路上安装安全阀。

2.2 改造思路

第一步:在注醇泵房无技改任务时,只需将管路安全阀去掉,并将安全阀上下游阀门悬空端加盲板封死。

第二步:可利用集气站技改或改扩建之时,将原管路安全阀及放空流程去掉。

2.3 效果预评价

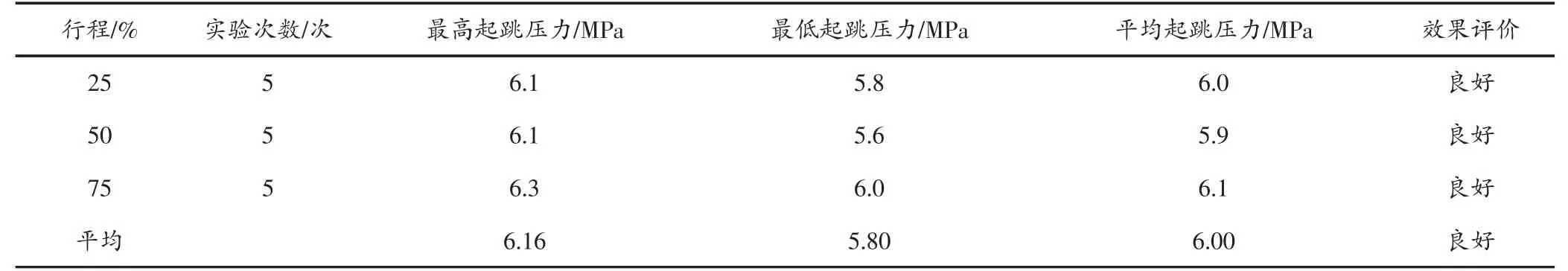

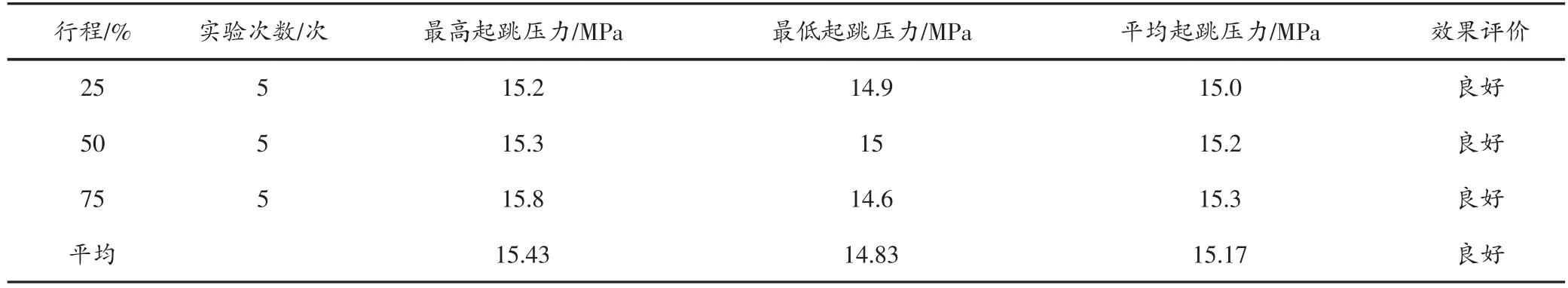

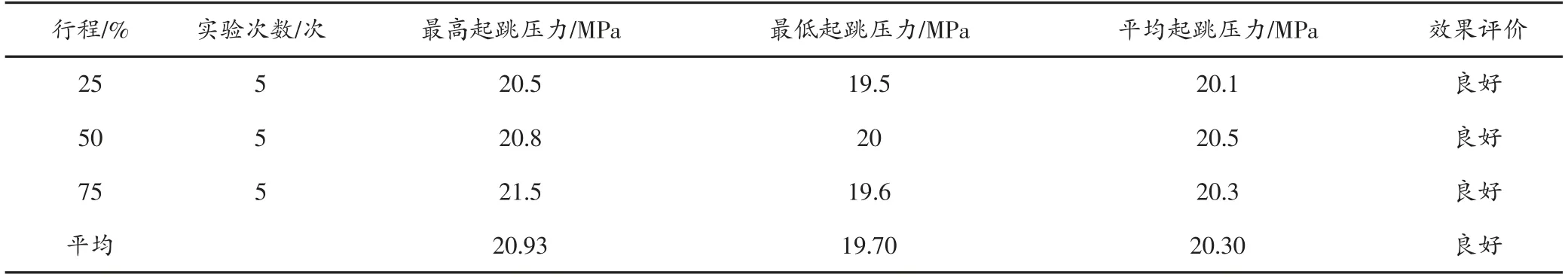

2.3.1 性能评价 为验证泄压阀可以在泵头超压时及时泄压、阻止压力继续升高,进而保护泵头,对隔膜泵泵头自带泄压阀的泄压能力进行现场试验。根据目前现场运行情况,将泄压阀的开启压力分别设置为6 MPa、10 MPa、15 MPa、20 MPa,在泵的不同行程下(通过统计靖边气田某作业区历年各气井日注醇情况发现,单台泵日最大注醇量为550 L,也就是泵71.7 %的行程,因此泵的行程试验参数最大值选择75 %),测试泄压阀的运行状况,结果(见表1~表4)。

由上述试验可知,隔膜泵泵头自带泄压阀能够起跳灵敏,保护泵头安全运行。

表1 泄压阀泄压能力测试结果(6 MPa)

表2 泄压阀泄压能力测试结果(10 MPa)

表3 泄压阀泄压能力测试结果(15 MPa)

2.3.2 效益评价 随着安全阀使用年限增长,每年的报废量逐年增加,加之在年度校验的拉运及调校过程中也会因道路颠簸等客观原因造成一部分损耗。数据统计显示,近年来注醇泵安全阀的年均报废率为11.6 %,泵头泄压阀年均报废率为0.8 %。目前一台新注醇泵安全阀单价为1 000 元,一套新泄压阀整体的价格为900 元,其易损件价格在80~300 元。

表4 泄压阀泄压能力测试结果(20 MPa)

因此,平均每台注醇泵每年仅泄压装置一项维护费用可降低近110 元。另外,如果计划在检修技改时拆除原管路安全阀及放空流程,则每个集气站需一次性支出施工费2 000 元,按照一个集气站装备8 台注醇泵计算,改造后2.5 年后即可收回成本。

2.3.3 改造后对泄压阀的维护管理建议 为保证泄压阀能够正常运行,须注意以下几方面:(1)在夏季注醇泵停用期间,对每台注醇泵泄压阀进行维护保养;(2)在入冬启用注醇泵前,对泄压阀开启压力进行设置(安全起见,一般取高于气井井口压力2~3 MPa),并对其灵敏程度进行测试,出现问题及时整改;(3)在冬季使用注醇泵期间,注意观察和检查泄压阀,一旦发现问题及时整改。

3 结论

(1)对隔膜泵出口上安全阀流程的改造通过理论分析与现场试验证明是可行的,实际改造需考虑工艺、安全等方面的因素。

(2)改造后各集气站需做好对泄压阀的管理及维护保养工作。

[1] 郭钢,张建华.靖边气田水合物形成预测优化注醇[J].石油化工应用,2011,30(5):45-48.

[2] 中华人民共和国国家标准.计量泵GB/T 7782-2008[S].北京:中国标准出版社,2008.