塔式起重机液压顶升系统故障分析及检测

徐 明

(中铁十八局集团第六工程有限公司 天津)

一、塔式起重机液压顶升系统故障原因分析

塔式起重机液压顶升系统故障较多,其中超量的内部泄漏是造成液压顶升系统发生故障的主要原因。液压传动系统在工作过程中,内泄漏是一种无法避免的问题,如果泄漏量超过允许范围,就会直接影响系统的正常运行,导致液压系统运行异常、使用寿命缩短。为了将内泄漏控制在允许的范围内,需要对相对运动部件的间隙进行可靠密封处理。通过对已有的故障现象进行分析来看,导致超量内泄漏的主要原因包括油液污染、液压冲击以及油温过高等几个方面。

1.油液污染

系统液压元件关键运动副表面之间存在一定的设计间隙。系统在长期运行的过程中,油液中的固体污染物会随着液流流入间隙,长期积累之下,间隙中的污染物越来越多,就会导致零件表面发生一定程度的污染和磨损,而随着零件表面磨损程度不断的增加,运动副之间的间隙会不断扩大,导致内泄漏增加。这是一个恶性循环的过程,需要引起重点注意。

液压元件磨损的速度主要受到元件本身材料的特性以及污染物颗粒的尺寸的影响。当污染物颗粒的尺寸小于间隙时,通常会随着内泄漏穿过间隙,通常只会对元件产生轻微磨损,而尺寸较大的污染物颗粒则不能进入到间隙中,因而运动副表面不会产生磨损;而尺寸如果与间隙相等或者稍大的污染物颗粒一旦进入到间隙中,就会同时与两个运动表面发生直接接触,并导致摩擦表面发生严重磨损。任何一个元件都存在能耐受的最大颗粒尺寸,即临界颗粒尺寸。当污染物颗粒的尺寸小于临界颗粒尺寸或超过临界颗粒尺寸较大时,基本不会对元件的运行产生影响。因此,元件污染磨损的临界颗粒尺寸能够作为系统过滤的重要参数,对控制系统故障的发生几率具有重要意义。

2.液压冲击

液压冲击会造成极为严重的超量泄漏。在塔式起重机液压系统实际顶升的过程中,操作人员的错误操作往往是导致液压冲击的主要原因。由于阀类操作等原因引起液流流动发生剧烈变化,这部分液流的功能会转变为压力能,压力发生瞬间变化,增加到正常情况下的数倍,导致系统发生振动、噪声、密封损坏等问题,进一步导致元件和油管发生损坏。

液压冲击产生的原因有流动变量变化、共振、惯性力、截面积增加效应及冲击波等,冲击波是造成塔式起重机液压顶升系统发生液压冲击的主要原因,当油路突然开启或关闭时就可能产生冲击波。而压力增高受到冲击波流速和液流流速的影响,当冲击波流速和液流流速较高时,就会导致压力迅速增加。通过试验发现,塔式起重机在顶升过程中变速、变向和停车时,液压冲击最为严重。在顶升停止时,对系统所产生的内泄量进行测量,当工作压力为21 MPa时,进油管会在0.28 s的过渡过程中产生高达41 MPa的压力,示波器显示衰减振动达到16次,多次液压冲击导致油管发生强烈振动,最终导致油管密封圈挤入间隙,对已有的密封效果产生破坏,发生泄漏。

3.油温过高

塔式起重机液压顶升系统发热引起泄漏主要是由于液压油黏度下降,热冲击引起压力增高与间隙变化,以及温度过高带来的油液编制、密封圈变形等原因所导致的。当液压油的温度超过60℃后,油液的黏度会发生大幅度下降,导致泄漏增加。查阅大量资料数据发现,液压油的温度每升高8℃,其使用寿命则会下降至原来的一半。如油温从20℃上升到80℃,由于油液的黏度降低,会导致泄漏量增加约21.4倍。另外,油温升高还会导致正行的使用间隙变小,使元件之间的磨损量不断增加,最终导致元件之间的间隙增加,泄漏量也随之增加。

二、液压系统的检测与故障预防

1.液压系统检测

(1)检测目的。为了保证液压顶升系统能够长期处于稳定状态,除了对液压油的泄露进行控制,还需要及时发现性能下降的液压元件。在塔吊顶升的过程中,可以根据运动速度、动作以及压力等多个方面的数据对塔吊的动作进行分析,从而发现液压顶升系统的具体故障与故障发生的原因。

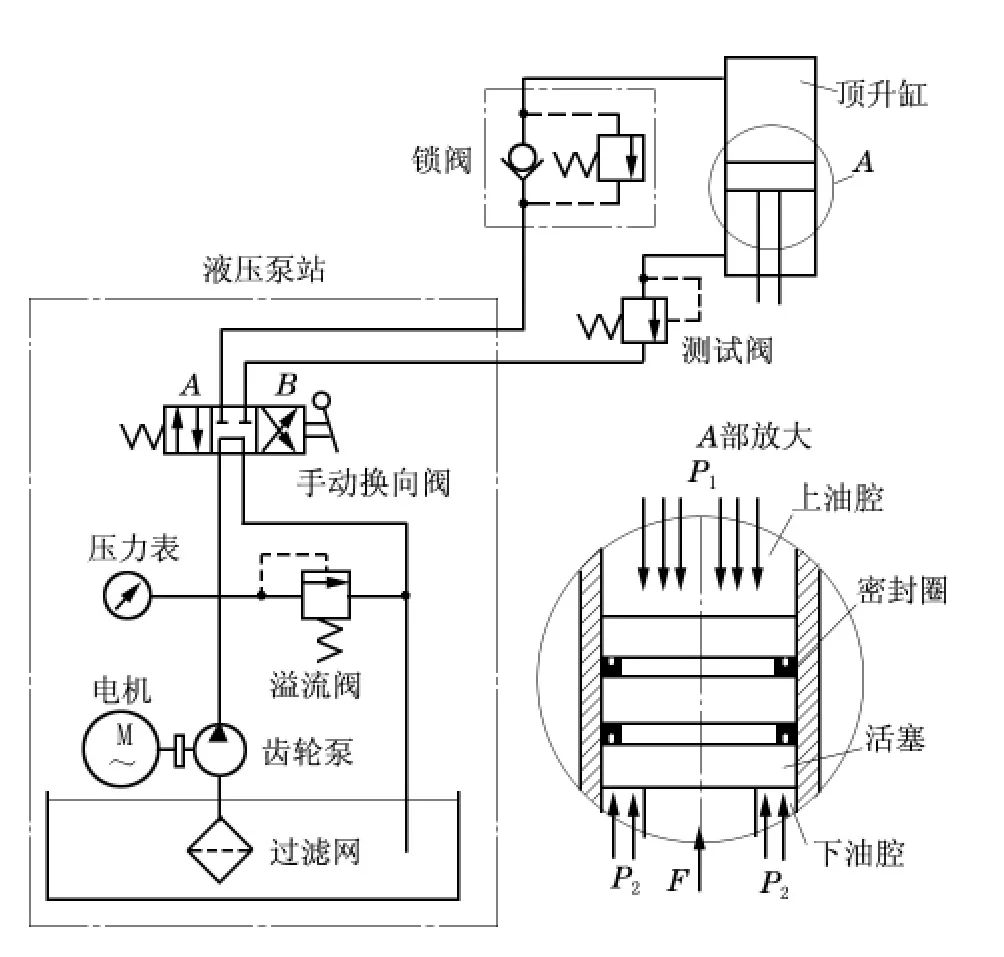

(2)检测方法。为了能够在非工作转台下对液压顶升系统效率下降的原因进行准确的诊断,需要对各类实际工况进行模拟,使系统处于工作压力状态下,从而分别对各个液压元件进行检测,系统的工作原理图1所示。

在塔吊顶升作业的过程中,液压顶升油缸活塞杆需要顶起塔吊套架以上的结构,当液压油缸上油腔的压力P1达到工作压力时,下油腔与回油管路连接,此时压力P2为0。而在进行系统维修过程中,由于缺少塔吊上部结构的重量,活塞杆的压力F为0,则P1为0。在这种条件下,为了使P1能够满足工作压力,可以在下游墙回油管路上安装一只测试阀,然后通过调节测试阀的压力来提高P2的值,要推动活塞杆运动,P1的值也随之升高,直到满足工作状态时停止。从而模拟出液压顶升系统的实际工作状态,从而实现对系统的检测。

图1 塔式起重机液压系统工作原理图

(3)分析判断。在对液压顶升系统进行维护、保养时,需要将整个系统的各个部件、管路连接完好,并安装对应的测试阀,然后才能启动电动机,使系统进入运行状态后,对系统所产生的各种现象进行观察,并以此对确定出现故障的液压元件进行分析。分别观察压力表的读数、活塞杆伸缩运动的速度变化情况、执行元件的动作是否正常以及整个系统的运行状态是否存在异常振动、噪声、漏油等问题。当出现问题之后与正常值进行对比分析,则可以确定引起故障的原因和具体的故障液压元件。

2.液压系统故障预防

(1)液压油污染的预防。针对液压油污染的问题,维护人员需要按照说明书中的规定对液压油进行定期更换,并在跟换之前对系统进行认真清洗。同时需要选择具有一定过滤精度、压差特性和纳污容量的滤油器,否则容易导致液压油中的固体颗粒得不到有效控制,使系统运动元件的磨损速度加快,导致泄漏问题恶性循环。另外需要保证系统的各个主要部件处于良好的运行状态,比如滤油器要定期进行清洗,避免滤油器发生堵塞而导致顶升速度变慢。

(2)液压冲击和系统发热的预防。当液压顶升系统发生故障后,需要立即对故障原因急性分析和排查。在实际作业过程中发现,操作人员在发现顶升速度降低或顶不动时,不是对故障原因进行排查而是迅速搬动换向操纵杆,这种方式使得系统所产生的冲击压力导致溢流阀来不及响应,便会使系统继续动作,但是由于反复的冲击所产生的超高压以及系统发热导致密封受到破坏,泄漏增加,最终导致顶升系统完全停止动作。对此,需要采取不同的解决方案,在顶升前使泵站空转一定时间,在确定系统无任何异常的情况下,在缓慢操作那个换向阀开始顶升动作,这样不仅能够保证顶升系统的稳定运行,同时还能使液压系统的使用寿命大大延长。