基于隧道窑窑体散热分析提出窑炉节能改造措施

■韩文祥,奉杰,朱群敏 ■江西省建筑材料工业科学研究设计院,江西 南昌 330001

1 引言

随着改革开放30多年的发展,中国砖瓦工业也发生了巨大变化,原材料丰富多样化、产品节能化、设备自动生产化、窑结构改造提升化、规模产量上升化。但随着我国节能减排任务的加重,砖瓦行业也积极响应贯彻落实国家墙材革新与建筑节能的各项方针政策,将砖瓦工业节能减排列入议事日程。梁嘉琪[1]在当前我国烧结砖隧道窑发展中的问题与探讨中指出当前我国砖瓦行业隧道窑的发展问题主要是缺乏对隧道窑基本概念上的系统知识,存在粗制滥造、低水平重复建

设现象。张翠清等[2]在工业锅炉及窑炉节能减排技术途径与关键问题分析中指出实现工业窑炉节能的主要途径有运行控制技术、法规政策以及能效监测和管理。2013年李江[3]等对湖南科辉墙材砖厂隧道干燥窑热平衡测试进行分析,但文中并未详细分析干燥窑体散热情况,仅提出需增强干燥窑的保温效果。鉴于当前我国砖瓦产品生产热效率低,单位产品综合能耗高,而窑体是砖瓦生产的主要设备之一,因此研究减少窑体散热损失必能促进砖瓦行业节能减排伟业发展。

2 窑体测试方法与设备

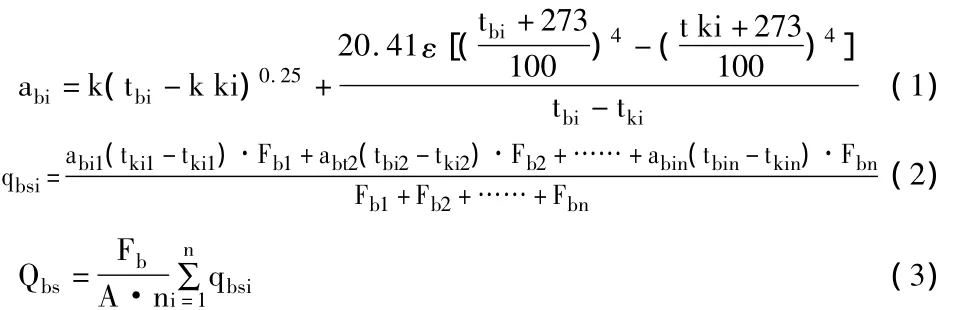

对窑体表面散热损失测试的方法主要依据JC/T 428-2007《砖瓦工业隧道窑热平衡、热效率测定与计算方法》[4]、JC/T 429 -2007《砖瓦工业隧道窑 -干燥室体系热效率、单位热耗、单位煤耗计算方法》[5]以及《砖瓦》杂志社的《烧结砖瓦干燥室窑炉热工设计原理》[6]。首先将窑体外表面划分为若干个矩形面,同一面上个点温度值最大值与最小值之差不大于3℃,每个面的中心作为一个测点,在测定周期内每隔6h测定一次,热平衡计算取各次测定的平均值。窑体表面温度及周围空间温度采用红外测温仪测定,红外测温仪见图1所示,其测温范围为 -50~1000℃,误差为 ±1.0℃,空间温度误差±0.5℃。矩形面积采用量程为5m,精度为1mm的卷尺测量。窑体表面散热损失计算如下:

图1 红外测温仪图

式中abi——第i次测得的窑体表面综合传热系数,kJ/(m2·h·K);

k——决定于散热面位置的对流传热系数。侧向散热面取9.20,水平向上的散热面取11.71,水平向下的散热面取6.27;

tbi——第i次测得的窑体表面温度,K;

tki——第i次测得的与测点相对应的空间温度,K;

ε——窑体表面发射率,可查《实用供热空调设计设计手册》第二版上册36-37页;

qbsi——第i次测得的全窑表面平均散热流量,kJ/(m2·h);

abi1、abi2……abin——分别为第i次测得的各个测点的窑体表面综合传热系数,kJ/(m2·h·K);

tbi1、tbi2……tbin——分别为第i次测得的各个测点的窑体表面温度,K;

tki1、tki2……tkin——分别为第i次测得的与各个测点相对应的空间温度,K;Fb1、Fb2……Fbn——分别为各个测点所在矩形的面积,m2;

Qbs——相应于单位质量(吨)产品的窑体表面散热量,kJ;

n——测定次数;

A——以单位质量产品为计量单位的窑的小时产量。

3 数据分析

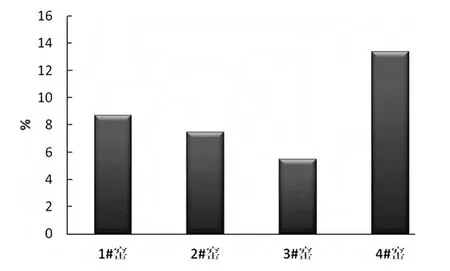

对测得数据按照公式(1)、(2)、(3)进行计算,计算结果如图2、图3所示。

图2 不同窑体表面散热损失占窑总热量损失的百分数

图3 单位质量(吨)产品内燃料的燃烧反应热及窑体表面散热量

从图2中,可以看出4#窑的窑体表面(文中窑体包含窑顶外表面、窑墙外表面、窑门外表面、烟道外表面、投煤孔外表面等)散热损失占窑总热量损失的百分数最大,依次是1#、2#、3#。由此可知,4#窑的窑体表面散热损失部分具有明显降低空间,其次是1#、2#、3#。减少窑体表面散热损失,就意味着可以减少内燃料的燃烧反应热,即减少输入热量,窑炉热效率也必定会提高。

从图3中,可以看出窑体表面散热损失趋势与内燃料的燃烧反应热一致,也可以说单位质量(吨)产品掺入内燃料的燃烧反应热越多,窑体表面散热损失也就越多,但并没有对应的比例关系。因为窑体散热损失Q散

式中Q散——单位质量(吨)产品窑体表面散热损失,W;

Tin——窑体内表面温度,K;

To——窑体外表面温度,K;

A——以单位质量(吨)产品为计量单位的窑的小时产量;

λ——窑体导热系数,W/(m·K);

δ——窑外厚度,m;

F——窑体外表面面积,m2。

我们知道,窑体内表面温度Tin与单位质量(吨)产品掺入内燃料的燃烧反应热有关,内燃料掺的越多,窑体内表面温度就越高;反之越低。而相同大小窑的表面积变化很小,假定窑体外表面温度To在环境中不变,因此要减少窑体表面散热损失的主要因素有:

(1)控制掺入的内燃料量。隧道窑生产的热量输入主要是内燃料,内燃料掺入越多,测出窑表面温度越高,窑表面散热损失越大。因此,为减少窑体散热损失,可通过量热仪测试坯体热值,控制内燃料的掺入量。

(2)提高窑的小时产量。砖瓦焙烧生产全程在隧道焙烧窑和干燥窑及其相关设施加上自动检测和自动控制等设备构成一个砖瓦焙烧自动控制系统,整个系统中的各个设备协调配合,工艺要求的质量和产量才能达到最佳效果。

(3)窑体保温和密封。常用材料有:聚氨酯硬质泡沫塑料、聚苯乙烯硬质泡沫塑料、岩棉、微孔硅酸钙、珍珠岩等。它们的导热系数处0.025~0.05W/(m·K)范围内,是较好的保温隔热材料。

(4)在经济合理、制造可行的情况下,尽可能增加窑体厚度。从传热学角度考虑,窑体厚度越厚,传热热阻越大,热量损失就越少。

4 结论

通过四家窑体测试对比分析,得出窑体散热损失主要影响因素有煤掺入量、窑的小时产量、窑体的保温及窑体厚度等。提出相应解决措施:(1)通过量热仪测试坯体热值,监控内燃料的掺入量;(2)生产过程采用自动检测和自动控制设备,确保设备配合协调;(3)加强窑体的保温和密封;(4)适当增加窑体的厚度。

[1]梁嘉琪.当前我国烧结砖隧道窑发展中的问题与探讨[J].砖瓦,2010,7∶80 -86.

[2]张翠清,杜铭华,郭治,俞珠峰.工业锅炉及窑炉节能减排技术途径与关键问题分析[J].中国能源,2008,2(30):17 -20,41.

[3]李江,曹小林,彭好义,陈立勇,朱金明等.湖南科辉墙材砖厂隧道干燥窑热平衡测试[J].砖瓦,2013,3∶22 -23.

[4]JC/T 428-2007.砖瓦工业隧道窑热平衡、热效率测定与计算方法[S].

[5]JC/T 429-2007.砖瓦工业隧道窑-干燥室体系热效率、单位热耗、单位煤耗计算方法[S].

[6]《砖瓦》杂志社.烧结砖瓦干燥室窑炉热工设计原理[M].