某锰矿露天转地下开采隔离层厚度优化研究

杨茂刚 李朝军 谭定新 冯春辉

采用ANSYS 建立数值模型,运用FLAC3D 进行数值模拟计算分析,对广西某锰矿露天转地下开采九种隔离层厚度方案进行模拟,对每一种隔离层厚度下的采场和边坡的剪切应力、拉张应力、总位移、竖直位移、安全系数、塑性区以及塑性区贯通与否进行全面的分析。通过对比分析,确定了露天转地下开采的安全隔离层厚度为18m,为矿山安全开采提供了技术依据。

随着经济的快速发展,对矿产资源的需求不断增加,开采强度不断加大,浅部矿产资源日趋枯竭,为了维持矿山的生产规模和矿山经济的稳定发展,露天开采矿山不断转向深部地下开采,进入了露天和地下开联合采状态,如大宝山铜铁矿、河南铬钼三道庄钼矿、石人沟铁矿等在露天转地下开采中,边坡岩体在复合动态变化条件下受到二次开挖扰动影响,在应力场相互叠加干扰作用下,岩体变形、应力状态和移动过程复杂化,破坏形式变得多样化[3]。因此可能会带来上部边坡失稳、隔离层塌陷等问题和安全隐患。露天转地下隔离层厚度过小,在开采扰动等因素影响下可能会引起塌陷,必然造成重大安全事故;隔离层厚度太厚,安全虽然得到保证,但造成国家矿产资源的损失浪费,无法充分高效的利用国家资源。因此,选择安全、合理、经济的隔离层厚度关系到矿山安全、高效生产和矿山的长远发展。

前人针对隔离层厚度问题也做了大量的研究,如张钦礼、许传华等运用有限元ANSYS 数值法对露天转地下开采的各种参数进行模拟,从而确定合理的隔离层安全厚度。ANSYS 拥有较为强大的前处理能力,但在考虑随机的节理裂隙网络后,可能出现计算结果不容易收敛,而岩土分析基本不推荐使用ANSYS。用于岩土工程计算方面的软件主要有FLAC、Geoslop 及Plaxis 这三款软件。FLAC3D 是快速拉格朗日有限差分计算程序,是岩土工程专业方面的软件,可以解决有限元法不能解决的大变形问题,其后处理操作简便,成图效果较好,计算速度快。因此,笔者采用ANSYS 软件建立数值模型,运用FLAC3D 进行数值计算,分析露天转地下开采选用不同隔离层厚度时的安全隐患及危险源所在,从而选择合适的隔离层厚度。

工程概况

广西大新锰矿于1958 年大办钢铁时由群众发现,经详细勘查,探明矿区南翼碳酸锰矿储量5230.25 万吨。1985 年扩建设计采选规模30 万吨/年,1992 年扩建工程竣工投产,上世纪90 年代末达产。矿山2001 年产量为30.8 万吨,2005 年产量为48.8 万吨,2006 年10月底止产量为50 万吨,现在年产量约在60 万吨/年。目前的生产主要在东采场、中采场和西南采场进行,西北采场开采少量的碳酸锰矿。并在24~27 线之间的420、380 水平为碳酸锰地下采矿方法开辟了试验采区。

矿山经过40 多年的生产,尚结存矿石工业储量4916.53 万t。目前露天开采范围内保有矿量734.98 万吨,按年产氧化锰和碳酸锰矿共为45~50 万吨计,露天开采尚可维持十余年。在露天减产前5 年即开始进行地下开采基建工程施工,以保证露天转地下开采的生产衔接。

该锰矿为大型浅海相沉积锰矿床,锰矿层自下而上分为Ⅰ、Ⅱ、Ⅲ三个矿层,赋存于硅质岩、泥灰岩,Ⅰ矿层平均厚度为1.72m、Ⅱ矿层为2.36m、Ⅲ矿层为1.68m。上盘为硅质灰岩、泥岩,下盘为泥质灰岩、夹泥质岩。Ⅰ矿层与Ⅱ矿层之间夹层一为硅质灰岩,厚度一般约2.5m;Ⅱ矿层与Ⅲ矿层之间夹层约0.5m,因其较薄在此模拟分析中忽略不计,将Ⅱ矿层与Ⅲ矿层合为一个矿层。矿层倾角由几度至60°~80°,甚至陡立。

数值模拟

模型的建立

根据矿山地质资料,指定水平方向上指向上盘为x 正方向,沿高程增大方向为z 轴正方向,y 轴正方向垂直xz 平面向外。数值模型尺寸为263.4m×190m×1m,即在x 方向上取263.4m,在露天开采底部境界线以下100m 确定为z=0m 平面,最高处台阶为190m,y 方向上取1m,便于等效二维动态模拟。

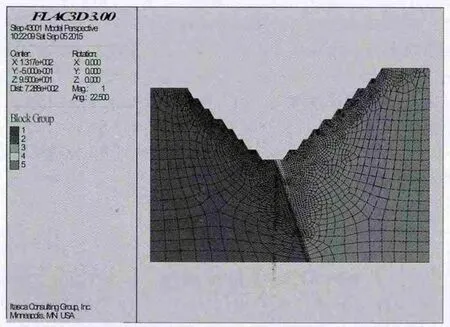

建模过程如下,整理最具代表性的9 号勘探线CAD图,将CAD 图导入到ANSYS 中,根据需要对每条线进行分网,建立面模型,进行面模型分网,由分网的面模型拉伸成体,再通过坐标系转换和郑文棠[6]博士的ANSYS TO FLAC 转换软件导出模型,在FLAC3D 中打开,建模完成。模型单元为7028 个,节点为40027 个。模型如图1 所示。

岩体力学参数

经查阅大新锰矿地质、生产资料,根据矿山岩石力学实验报告结果与rocklab 软件计算以及参考大新锰矿矿区岩石力学相关的研究成果,经过相应折减、计算,确定本次数值模拟矿岩的力学参数,如表1 所示。

图1 经ANSYS 建模分网后导入FLAC3D 模型

图2 不同隔离层厚度下的边坡安全系数

介质力学模型及边界条件

本次数值模拟介质力学模型采用摩尔-库仑屈服准则,初始地应力条件仅考虑模型部分的岩层的自重,模型计算采用大变形模式。计算模型的位移边界:在侧面上约束水平方向的位移,在模型底部约束x、y、z 三个方向的位移,约束所有y 方向的位移。

数值模拟计算与结果分析

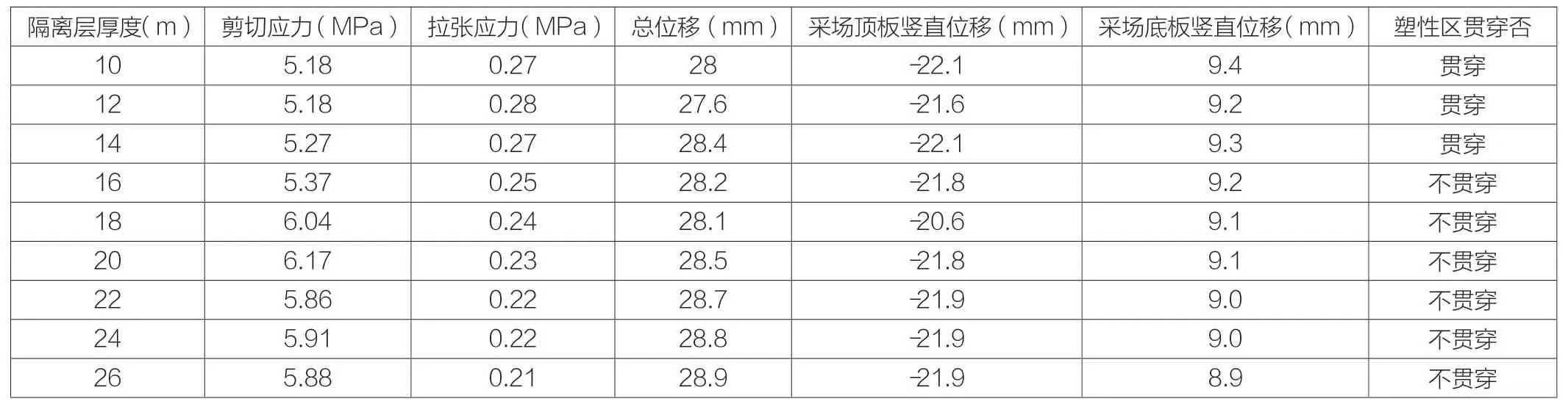

根据矿山生产资料,矿山选用的中段高度为50m,矿房宽度为三个矿层及其夹层厚度之和,矿体和夹石分采分出。根据矿山地质资料,所模拟隔离层厚度共设置9 种方案,即隔离层厚度分别为10m、12m、14m、16m、18m、20m、22m、24m、26m。分别对每一种隔离层厚度条件下进行采空采场计算分析,求得每一种方案的压剪应力、拉张应力、总位移、竖直位移、塑形破坏区面积以及边坡的安全系数,结果如表2 所示,具体分析如下。

应力分析

如表2 所示,随着隔离层厚度的增加,不同厚度的隔离层导致上覆岩层的作用力也不同,最大剪切应力先增长后减小,剪应力主要出现在采场采空区底部以及隔离层偏向下盘部分;拉应力随隔离层厚度的增大而减小,拉应力主要出现在采场顶板中上部、隔离层偏向上盘区域以及上盘台阶区域。当拉张应力过大时,会导致采场顶板以及隔离层区域拉伸破坏而垮塌,也会导致露天台阶出现滑移破坏。当隔离层为16m 以上时,最大拉应力小于矿岩抗拉强度。因此,安全的隔离层厚度应为16m 以上。

位移分析

如表2 数值模拟结果所示,最大总位移出现在采场采空区中部的顶底板,为28mm 左右。竖直位移显示采空区顶板向下位移,表现为沉降量,竖直位移大小先减小后增大,在隔离层厚度为18m 时竖直位移达到最小;采场底板位移为正,即向上位移,表明采场采空后底板受到围岩作用而向空区收敛,位移量随隔离层厚度的增大而减小。

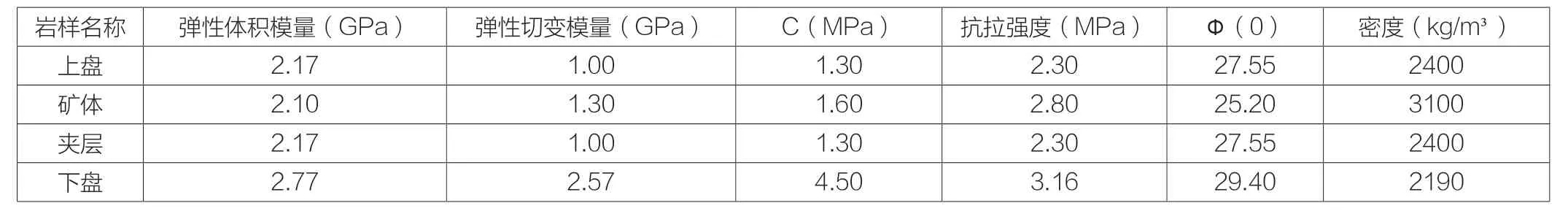

表1 经折减后岩体力学参数

表2 不同隔离层厚度下数值模拟结果

图3 各隔离层厚度下的塑性变形面积

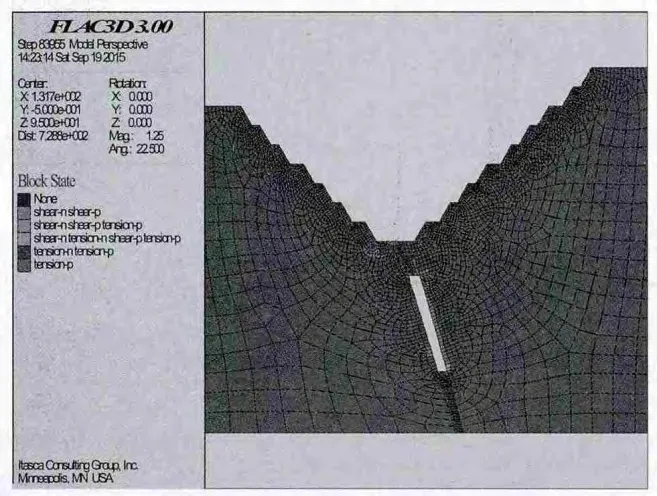

图4 隔离层厚度为18m 的塑性变形区

塑形变形区及安全系数分析

如图3 所示,总塑形变性区面积随隔离层厚度的增加而呈波动下降趋势,其中正在拉伸破坏和剪切破坏的面积随着隔离层厚度增加而减小。由表2 可知,隔离层为10m~14m 时,塑形变形区从采场顶板开始贯穿隔离层达到上部边坡;隔离层为16m 时,塑形变形区域没有贯穿隔离层,但塑形变形区面积还相对较大,在条件复杂情况下无法保证隔离层的安全。由图2 可知,安全系数随着隔离层厚度的增大而先增大后减小,最终保持在2.60 左右。各隔离层厚度下的边坡安全系数相对都比较大,结合塑形变形区,隔离层进入塑形变形之后仍保持着一定的抗压支撑作用,没有造成直接垮塌。考虑到塑形流变的不稳定性,选择隔离层厚度时避开塑性区贯穿隔离层的情况。隔离层厚度为18m 的塑性变形区如图4 所示。

综合上述的各种中分析,本文推荐合理安全的隔离层厚度为18m。

结语

(1)使用ANSYS 建立模型,运用FLAC3D 进行数值模拟计算,充分发挥ANSYS 强大的前处理和FLAC3D 强大的后处理,为数值模拟的正确分析建立基础。

(2)在不同隔离层厚度下,采场和整个边坡的应力、位移、塑性变形区都存在一定规律,即压剪应力、拉张应力出现的区域相对稳定,最大位移出现在采场顶底板中部,塑性区主要在采场顶板上部和隔离层部分形成,塑性区面积随隔离层厚度增大而减小。

(3)根据数值模拟结果分析,矿山采场厚度为6~8m,中段高度为50m 时,推荐的安全隔离层厚度为18m。