转炉冶炼汽包水位控制方法

苗 青,张淋云

(山钢股份济南分公司自动化信息技术公司,山东 济南 250101)

信息化建设

转炉冶炼汽包水位控制方法

苗 青,张淋云

(山钢股份济南分公司自动化信息技术公司,山东 济南 250101)

根据转炉间断性炼钢特性,利用可编程控制器,依据汽包与给水系统的主要技术参数,对汽包上水量进行合理的控制与调整,从而实现转炉汽包水位控制,提高了转炉冶炼汽包水位控制的准确性,满足炼钢厂汽包的最佳运行要求。

转炉冶炼;汽包;水位控制;给水系统;程序设计

1 前言

目前,国内外转炉煤气回收的方法主要有湿法(OG)和干法(LT)两种,在OG或LT系统的上部烟道处设置转炉汽化装置(余热锅炉),汽化装置的汽包水位能否稳定,不仅影响设备的安全和蒸汽的质量,还影响转炉能否正常安全生产。汽包水位的控制方式很多种,汽包上水阀一般为调节阀,也有采用切断阀控制。

连续性生产的锅炉水位的控制,通常采用串级三冲量或单冲量、两冲量控制,为安全起见,采用两个调节阀(投一备一);利用基于模型参考神经网络实现水位自适应控制;使用模糊PID控制器对水位进行控制。这些控制方式对汽包液位的检测依赖性大,一旦液位检测有误,控制便会无法进行。对于转炉汽包基于间断性炼钢的特殊性以及吹氧期和停氧期水位要求的急剧变化,上述控制方法都未取得良好的控制效果。

针对现有技术手段的不足,采用一种转炉冶炼汽包水位控制方法进行液位控制。

2 水位控制方法简介

2.1 影响汽包水位变化的干扰因素[1]

影响转炉汽化装置汽包水位变化的主要干扰因素有:

1)给水量的干扰(吹炼期和非吹炼期);2)蒸汽负荷的变化(吹炼期和非吹炼期);3)炼钢过程中产生烟气的变化(吹炼期和非吹炼期);4)汽包压力的变化(吹炼期和非吹炼期);5)汽包水温的变化(吹炼期和非吹炼期);6)汽包容器的结构;7)除氧器、汽包、给水泵的耦合响应。

其中,汽包压力的变化并不直接影响水位,而是通过汽包压力升高时的“自凝结”和压力降低使“自蒸发”过程引起水位变化,且压力变化的原因往往是由于热负荷和蒸汽负荷的变化引起的,故这一干扰因素可归并在其他干扰中考虑。

蒸汽负荷的变化是按用户需要而改变的不可控因素,而针对转炉生产热负荷变动极大的状况,应尽量避免水位波动过大而造成给水量跟不上负荷的变化。

由于冷水温度比汽包饱和水的温度低,给水量变化后,使汽包中汽泡含量减少,导致水位下降,当突然加大给水量后,汽包水位一开始不立即增加,而是存在一个滞后环节,这样就有可能还会出现短时间内给水量跟不上水位变化的状况,给水温度越低,滞后时间越大。

2.2 汽包工作过程[2]

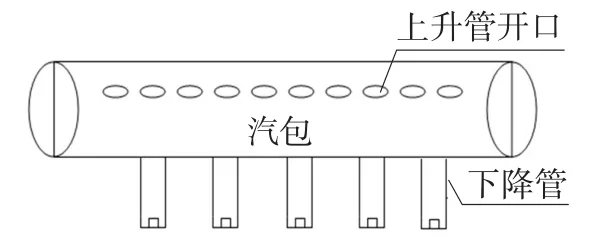

转炉吹炼过程中产生大量约1 600℃左右的高温烟气,在进入除尘系统前,必须先经过汽化冷却装置,设置汽化冷却装置的目的是收集转炉冶炼过程中的高温烟气,并将其冷却下来,以便满足下一步除尘及煤气回收的要求,保证转炉炼钢的安全生产。汽化冷却装置的主要工艺设备有汽化冷却烟道、汽包(余热锅炉)、除氧器、蓄热器等,汽包内除设有汽水分离装置、给水分配装置、加热装置外,还设有加热给水用的带有混合和分配喷嘴的蒸汽加热装置。一般来说,汽包的容积越大,其容水量就越小,其结构如图1所示。

图1 汽包结构示意图

烟道锅炉管内包括上升管和下降管,管内的软水通过与烟气进行热交换而汽化,产生的汽水混合物进入汽包,汽包主要起汽水分离器的作用,对软水进行预热并承载转炉冶炼所需软水的循环,保障转炉正常生产。

3 控制过程实施[3]

在转炉冶炼过程中根据吹氧期和停氧期两个不同阶段,依据汽包容积和给水泵扬程大小初步计算每分钟的上水量,汽包的容水量是一定的,因而每炉吹炼时的上水量也就基本固定。因此,摸索一个冶炼周期的汽包上水量,并利用给水泵变频控制的特性设置可调的上水时间段,在冶炼过程中间断性给汽包补水,从而控制上水量,即避免了汽包液位检测不准给生产带来了麻烦,又减轻了操作人员的工作强度。

以210 t转炉炼钢为例,汽包额定工作压力为2.9 MPa(表),汽包内径为Φ3 000 mm,筒体部分长度11 000 mm,容积为~86 m3,即容水量为~86 t,给水泵扬程为660~540 m,上水量为90~130 t/h,转速为3 000 r/min。汽包水位控制设给水切断阀和排水切断阀,液位量程-750~+1 000 mm,报警水位为-650 mm,与转炉氧枪连锁水位为-750 mm。转炉冶炼周期为35~40 min,其中吹氧时间约15 min。

为解决汽包水位不稳的问题,通过在汽化系统煮炉时试验各种不同方案,最终选定的最佳控制方案是:利用给水泵变频调速的特性,分为高速和低速两种速度,高速为50 Hz(可调),即电机全速运转,上水为2.2 t/min左右;低速为10 Hz以下(可调),给水泵电机在此速度下基本不上水。整体水位的控制分为吹炼期和非吹炼期,给水泵分别设有手动、自动两种控制方式。

给水泵在一个吹炼周期投高频自动补水时间约为8~10 min左右(上水量约为17~21 t),水位保持-100~300 mm左右。投低频时间为5~7 min,此时转炉已吹炼13~15 min,转炉氧枪可随时停止吹炼,转入非吹炼期(氧枪提至待吹位)。

吹炼结束后,水位下降至-100~100 mm(一方面是因为汽化烟道仍有一部分消耗,另外主要还是因为补水时大量气泡破裂水的体积缩小所至),给水泵自动转入非吹炼期的补水控制,当水位H<-200 mm时,给水泵高速;当水位H>0 mm时,给水泵低速。

一个吹炼周期结束,等下一炉炼钢时,操作人员可根据上一炉的吹炼补水经验实时调节下一炉补水时间。转炉冶炼汽包水位流程见图2。

控制方式为全自动控制方式,在手动控制下各控制可解列。排水切断阀在正常方式下,由操作人员手动控制开启和关闭。

图2 转炉汽包水位控制逻辑流程

4 结语

系统投用后,实现转炉汽包水位控制,降低了对汽包液位检测值的依赖性,避免了“虚假水位”对汽包补水的影响,提高了转炉冶炼汽包水位控制的准确性;汽包水位控制在-100~+350 mm,汽包压力控制在1.2~2.35 MPa,完全满足炼钢厂汽包的最佳运行要求,吹炼过程中水位控制平稳,汽包压力正常,为转炉炼钢的正常运转提供了有利条件。

[1]冯俊凯,沈幼庭.锅炉原理及计算[M].北京:科学出版社,2003.

[2]张承武.炼钢学[M].北京:冶金工业出版社,2003.

[3]翁维勤,周庆海.过程控制系统及工程[M].北京:化学工业出版社,1996.

Smelting Process Steam Drum Water Level Control Method

MIAO Qing,ZHANG Linyun

(The Automation Information Technology Company of Jinan Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

An advanced method for controlling smelting process steam drum water level is introduced.According to BOF steelmaking intermittent characteristics,using the programmable controller according to the main technical parameters of the steam drum,the water supply system of a reasonable amount of water for steam drum can be controlled and adjusted.This enable to control the converter steam drum water level,to improve the accuracy of the smelting steam drum water level control.It can meet the best operation requirements for the steel mill steam drum.

smelting;steam drum water level;water supply system;programming

TP273

A

1004-4620(2015)04-0054-02

信息园地

2015-02-27

苗青,女,1970年生,1993年毕业于北京科学与技术学院自动化专业。现为山钢股份济南分公司自动化信息技术公司高级工程师,从事仪表、电气自动化控制工作。