基于一款皮卡的制动系统设计开发计算分析

杨冰,常宏涛,张磊

(陕西徳仕汽车部件(集团)有限责任公司,陕西 西安 710200)

基于一款皮卡的制动系统设计开发计算分析

杨冰,常宏涛,张磊

(陕西徳仕汽车部件(集团)有限责任公司,陕西 西安 710200)

汽车制动系统是汽车最重要系统之一,从汽车诞生时起,该系统在车辆的安全方面就扮演着至关重要的角色,特别是近年来,随着车辆技术的进步和汽车行驶速度的提高,这种重要性表现得越来越明显。 汽车制动系统整车布置的合理性一直是影响制动效率及稳定性的主要因素,这就需要在整车项目开发过程中对制动系统各个部件的选型及整车制动管路的布置做到最优化选配,确保制动系统的可靠稳定,降低开发成本。

制动器;附着系数;整车参数;制动踏板

CLC NO.: U463.5 Document Code: A Article ID: 1671-7988(2015)02-65-03

引言

随着汽车产业的迅速发展,汽车保有量呈逐年递增状态,道路的负载越来越重,为了确保出行安全,汽车行车制动系统的制动效率及稳定性在整车研发中占有重要地位。汽车制动系统是为了使高速行驶的汽车能减速或停车而设计的。如果该系统不能正常工作,车上的驾驶员和乘客将受到车祸的伤害,所以分析和研究汽车制动系统具有极其重要的意义。本文借助G202项目平台对行车制动系统进行计算分析,运用汽车专业理论进行参数选型及系统匹配。

1、制动系统计算分析

1.1 主要参数的确认

(1)依据GB7258-2012相关要求,根据整车参数初步计算出前后制动器制动力的分配情况。

(2)绘制前后轴利用附着曲线。

(3)对制动踏板力及行程的匹配计算分析。

(4)根据法规GB12676-1999要求对应急制动进行分析。(5)对驻车制动匹配计算分析。

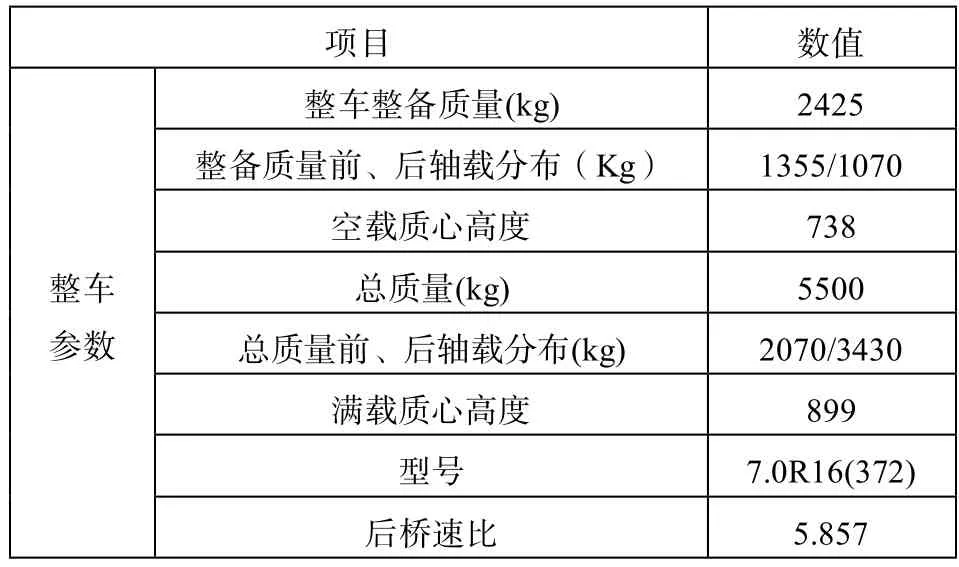

1.2 整车计算参数输入

注:计算时空载前轴荷加110kg(试验员及设备)。

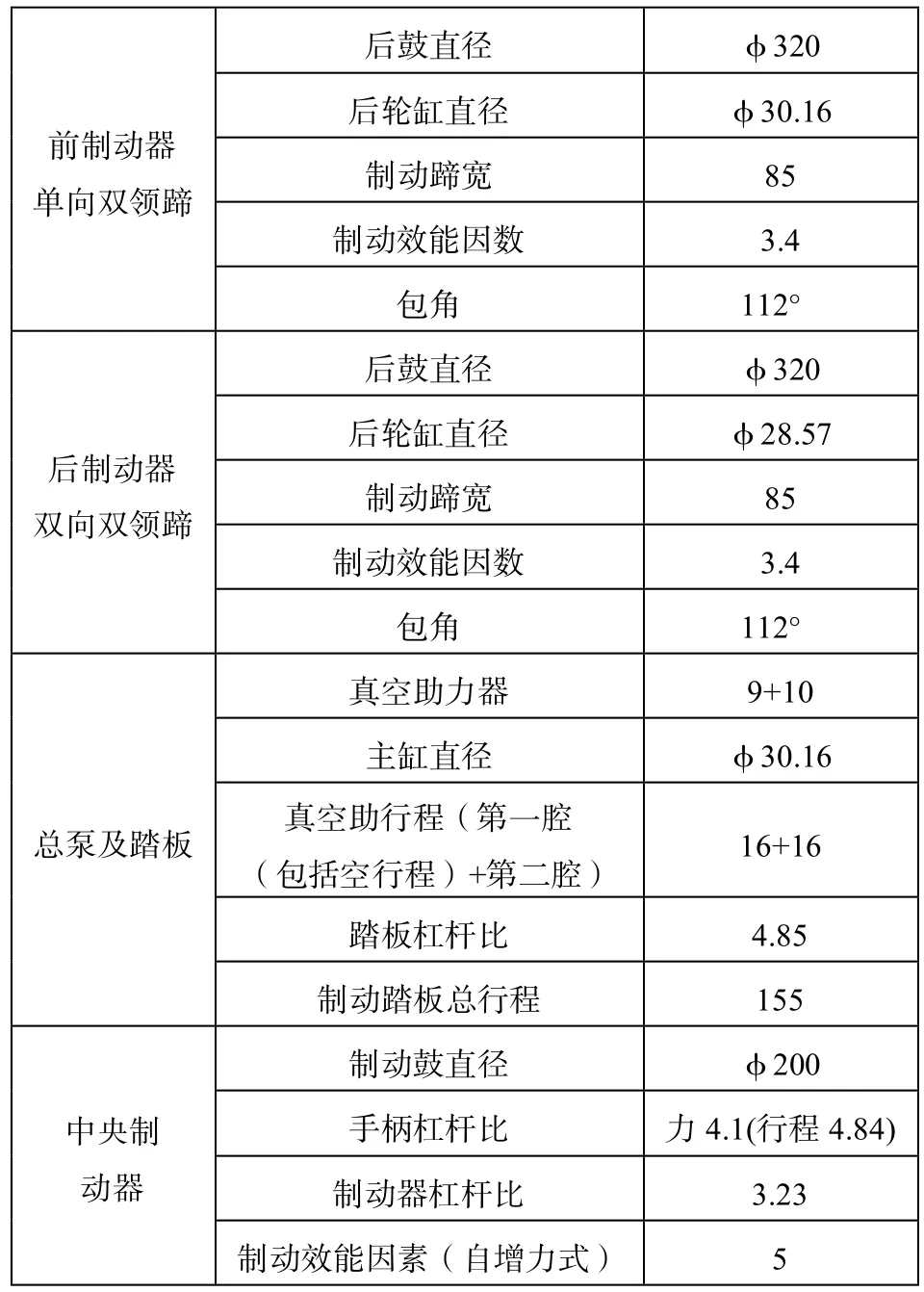

1.3 整车前、后鼓式制动器系统参数

后鼓直径 φ320后轮缸直径 φ30.16前制动器单向双领蹄制动蹄宽 85制动效能因数 3.4包角 112°后鼓直径 φ320后轮缸直径 φ28.57后制动器双向双领蹄制动蹄宽 85制动效能因数 3.4包角 112°真空助力器 9+10主缸直径 φ30.16总泵及踏板真空助行程(第一腔(包括空行程)+第二腔) 16+16踏板杠杆比 4.85制动踏板总行程 155制动鼓直径 φ200手柄杠杆比 力4.1(行程4.84)中央制动器制动器杠杆比 3.23制动效能因素(自增力式) 5

1.4 整车前、后鼓式制动器制动力分配

理想的制动力:

其中,G为整车满载总质量,g为重力加速度,取9.8m/s2,hg为满载质心高度,ψ为地面附着系数;a、b分别为质心距前后轴距离,L为轴距可按下面公式计算:

b=前轴荷/总质量×轴距

a=后轴荷/总质量×轴距

前、后制动器制动力:

其中d1,d2为前、后轮分泵的内径,μ为前制动盘摩擦系数, K1、K2为前、后制动效能因数,D1、D2为前、后制动鼓直径,R为车轮滚动半径,Ps为液压力。

1.5 前后轴利用附着曲线

利用附着系数如下图所示。

法规要求:

(1)对于Φ值在0.2~0.8之间的各类车辆Z≥0.1十0.85(Φ-0.2)。

(2)对于下列车辆,车辆处于各种载荷状态时,前轴的附着系数利用曲线应位于后轴的附着系数利用曲线之上。

(3)制动强度(Z)为0.15~0.30之间的N2类车辆。

对于制动强度在0.15~0.30之间,若各车轴的附着系数利用曲线位于公式Φ=Z±0.08 确 定的与理想附着系数利用直线平行的两条直线之间,则认为满足(2)条要求。

对于制动因数Z≥0.3,若后轴附着系数利用曲线能满足公式Z≥0.3+0.74(Φ-0.38),则认为满足(2)条要求。

从下图中可看出,本车制动系统空不满足该法规要求。所以本车型采用ABS系统,前后轴制动力分配会更加合理满足该法规要求。

空载利用附着曲线:

满载利用附着曲线:

1.6 制动器摩擦片磨损特性

其中:ma为满载汽车总质量,v为18.1m/s,t为制动时间,j为0.6g,A为前、后制动摩擦片的面积(单片),β为制动力分配系数。

1.7 制动踏板力及行程的匹配计算

1.7.1 制动踏板行程计算分析

紧急制动单个前制动器所需液量不大于2.3 ml(根据前制动器轮缸φ30.16估计)单个后制动器所需液量不大于2.05ml(根据后制动器轮缸φ28.57估计)另估算制动管路变形所需液量为2.76ml(制动软管长2000mm,按低膨胀软管HL 1.38ml/m估算)因此所需总液量约为11.5ml踏板有效行程约为86mm,考虑到推杆处空行程按1.5mm,则最大工作行程94mm,约占总行程的0.6。

GB7258法规规定制动踏板工作行程不大于总行程的3/4,制动器总成为自调间隙的制动踏板工作行程不大于总行程的4/5。

本车型制动器为自调间隙,且所有计算值均考虑极限情况,所以制动踏板行程满足要求。

1.7.2 制动踏板力的计算分析

根据法规要求制动减速度为5.0m/s2时(z=0.51)不大于700N。

在0.51g制动强度时制动主缸压力为:

根据真空助力器特性曲线查得推杆力725N,按制动踏板效率为0.9,踏板回位力15N,则踏板力约为187N。

真空助力器曲线如下:

1.8 应急制动分析

根据GB12676分析应急制动如下表:

1.9 驻车制动匹配计算

1.9.1 驻车制动计算

手操纵力:

驻车制动力的验算:Ft=KDF×i1×i2×i3×ηp/2R

其中:R为车轮滚动半径,F为法规规定驻车手制动操纵力,取600N,i1为制动手柄传动比(手握点),i2为后制动器拉杆传动比,i3为后桥速比,ηp为整个系统效率,取0.47。

Ft =27929N

车辆停驻在20%的坡道上需要的制动力为10571N,小于27929N满足要求。 停驻在20%的坡道上手刹制动力为216N。

驻车附着分析(20%坡道):

如下表,车头朝上或朝下均大于向下分析力:

车头朝上(N) 车头朝下(N) 向下分力(N)7947 6449 4872空载8121 6610 4882 8572 6967 5103 25053 21093 10571满载26402 22434 10571 26891 22887 10571

1.9.2 驻车手柄行程计算

驻车拉杆臂行程按11mm(最大),手刹行程效率应大于47%,手柄杠杆比为4.84,驻车操纵机构的工作行程约为103mm。手握点的最大行程为227mm。驻车机构的工作行程占总行程的45%,满足法规在2/3之内的要求。

2、总结

本次设计是基于一款皮卡制动系统的设计。设计出工作可靠、制动效能的热稳定性好、结构合理、安装和维修方便的制动系统零部件是本次设计的主要目的。这次设计过程中工作量比较大,难免有不少错误和遗漏,希望各位同仁提出批评指正意见。

[1] 《汽车理论》余志生主编 机械工业出版社 2009.

[2] 《汽车构造》陈家瑞主编 机械工业出版社 2009.

[3] 《汽车设计》王望予主编 机械工业出版社 2004.

Analysis and calculation of design of brake system is developed based on a pickup

Yang Bing, Chang Hongtao, Zhang Lei

(Shaanxi Deshi Vehicle Componets(Group)Co., Ltd., Shaanxi Xi'an 710200)

Brake system is the most important one of the vehicle system, born from the car, the system plays a crucial role in the safety of the vehicle, especially in recent years, with the progress of vehicle technology and vehicle speed higher, the importance is becoming more and more obvious. The rationality of the arrangement of the whole car automobile braking system has been the major factors influencing the brake efficiency and stability, which requires the vehicle projects in development in the process of selection and vehicle brake lines of each part of the braking system layout to optimize the matching, To ensure the stable and reliable braking system, reduce the cost of development.

Brake; The coefficient of adhesion; Vehicle parameters;Brake pedal

U463.5

A

1671-7988(2015)02-65-03

杨冰,就职于陕西徳仕汽车部件(集团)有限责任公司。