某车液压助力转向系统匹配计算

郑生文

(湖南湖大艾盛汽车技术开发有限公司,湖南 长沙 410000)

某车液压助力转向系统匹配计算

郑生文

(湖南湖大艾盛汽车技术开发有限公司,湖南 长沙 410000)

液压助力转向系统的设计问题较繁杂,设计需采用“重复提出假设并验证”的方式,并全面的考虑相关数据。本文通过计算验证设计初期所提出的关键硬点或关键结构尺寸,并使主要数据符合法规或同类车推荐数据的要求,同时进一步计算液压助力转向系统的相关参数,指导后期的设计与选型。

车辆;转向系统;液压助力

CLC NO.: U463.4 Document Code: A Article ID: 1671-7988(2015)02-79-05

前言

汽车的转向是通过转向轮相对于汽车纵向轴线偏转一定的角度来实现的,用来改变或恢复汽车行驶方向的专门机构称之为汽车转向系统。目前汽车上较多的采用助力转向系统以减轻驾驶员的操作负担,其中液压助力转向系统因其具有结构简单、成本低、可靠性强等优点,仍然是目前汽车上较多采用的助力转向形式[1]。

液压助力转向系统的设计参数较多,在车辆设计前期如何合理设计这些参数,以满足汽车的基本性能要求,本文以某乘用车为载体,介绍转向系统相关参数的匹配设计过程。

1、整车参数输入

转向系统匹配设计主要是根据整车配置、布置及参数,参考同类车型参数,初定部分参数,然后校核计算,以验证所选参数是否满足预期该及法规的要求,满足后即可初步确定参数,用于后续设计输入。

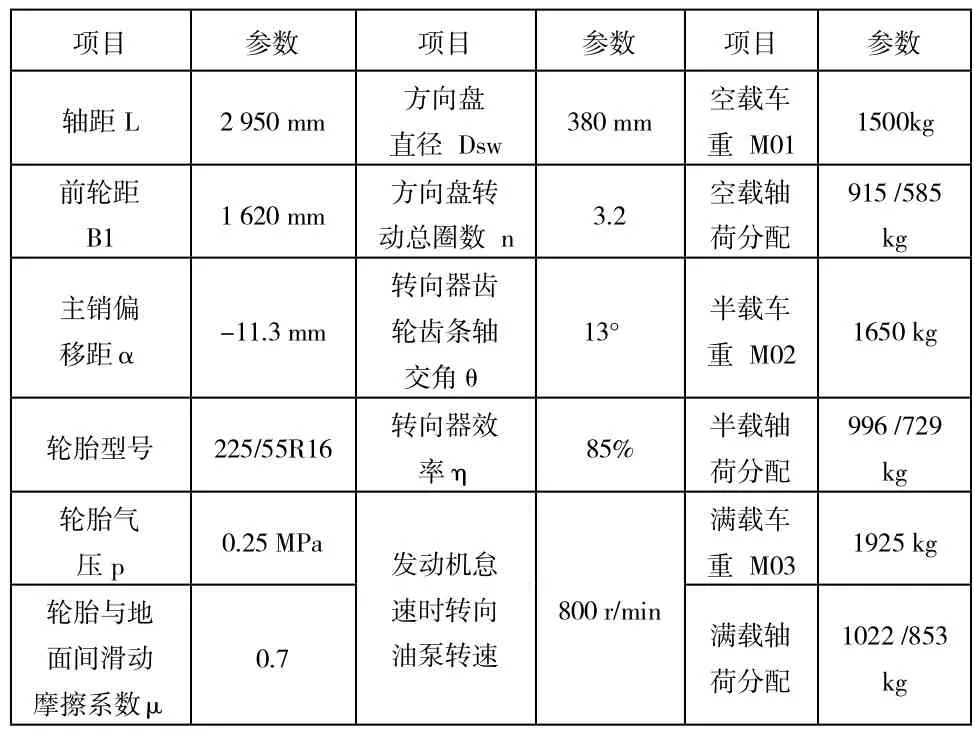

因此,在设计初期,需要获得转向系统设计需要的整车及部件参数,具体如下:

表1 可用的整车及部件参数

2、转向系统相关硬点及参数初定

转向系统与前悬架系统组成了一个复杂的、复合的多体运动系统,在设计初期需要同时考虑悬架系统的相关结构及参数,表2是在整车坐标系中,转向系统及前悬架系统关键硬点坐标,后面将对这些坐标参数的合理性做进一步的验证。其中,表2中为左侧硬点坐标,右侧硬点坐标与左侧对称。

表2 转向系统及前悬架系统关键硬点坐标

结合以上转向系统和悬架系统的硬点,并进行运动模拟分析,确定出该车转向梯形各参数如下表:

项目 参数 项目 参数转向梯形臂m 193.811 mm 梯形底角γ 55.144°左右断开点间距离 800 mm 转向器齿条行程m1183.5 mm内转向轮最大转角max' iθ 35.2338° 外转向轮最大转角max' oθ 29.406°

表3 转向梯形的关键参数

3、转向梯形机构校核

3.1 阿克曼理论

汽车转向时,车轮的理想状态为全部车轮围绕同一瞬时转向中心做纯滚动。

在不考虑车轮弹性和汽车高速行驶的情况下,内、外侧转向轮转角关系的理想状态,应符合阿克曼理论,即

式中θo——外侧车轮转角,°;θi——内侧车轮转角,°;L——汽车轴距;K——两主销中心线延长线与地面的交点之间的距离,mm;B1——前轴轮距;a——主销偏移距。

理想的内、外侧转向轮的转角差为δθ=θi-θo。

3.2 实际内、外轮转角关系

当内、外轮转角在满足oθ=iθ的条件时,转向梯形为平行四边形,称为平行几何学。

若考虑到车轮弹性和汽车高速行驶的情况,以及为了节省车内空间,实际的内、外侧转向轮的转角差值应较阿克曼理论确定的理想内、外侧转向轮的转角差值小一些。该车的实际内、外轮转角关系曲线在阿克曼几何学和平行几何学的理论曲线之间变化[3],见图2。

3.3 阿克曼率及可行性

阿克曼率是指实际内外轮转角差与理想内外轮转角差的比率关系,即:

根据对初定的前悬架及转向系统建立数模,并进行运动模拟分析,测得内、外车轮的转角,计算得出该车的阿克曼率。并与对标车的阿克曼率曲线对比如图3所示。

图2中,红色曲线为对标车实测阿克曼率曲线,蓝线为该车阿克曼率曲线。该车的阿克曼率曲线与对标车的阿克曼率曲线走向趋势一致,该车的阿克曼率略小于对标车,符合内、外轮转角关系的要求。

4、转向系统匹配计算

4.1 静态原地转向无助力时方向盘手力

根据GB 17675-1999《汽车转向系 基本要求》中3.9条规定,汽车以10 km/h车速、24m转弯直径前行转弯时,不带助力时转向力应小于245 N,带助力转向但助力转向失效时,其转向力应小于588 N[4]。因此静态原地转向无助力时方向盘手力是否满足要求,是转向系统是否合理的重要指标之一,其具体计算过程如下:

4.1.1 静态原地转向阻力矩

汽车所受的最大转向阻力矩为汽车满载时的原地转向阻力矩。由半经验公式

计算得静态原地转向阻力矩Mr为795.19 N·m

4.1.2 静态原地转向无助力时方向盘手力的计算

通常静态原地转向阻力矩需通过转向梯形、转向器、转向机,最后通过方向盘传递到驾驶员的手上,在计算时要考虑多级传动比,如下:

式中:i0——转向器平均线角传动比;iω0——转向系角传动比;ip——转向系力传动比;Fh——静态原地转向无助力时方向盘手力;m1——转向器齿条的总行程;n——方向盘转动总圈数;m——梯形臂长;r——转向器主动小齿轮的节圆半径,mm;θ——齿轮齿条轴交角,取θ=13°;Dsw——方向盘直径;a——主销偏移距;η——转向器的效率;

分别将上述公式逐步迭代计算,可得转向器平均线角传动比i0为57.344 mm/r;转向系角传动比iω0为21.24;转向系力传动比ip为357.065;静态原地转向无助力时方向盘手力Fh为231.9N。其中Fh<245 N,符合法规要求。

4.2 最小转弯直径

汽车最小转弯直径指汽车的外转向轮的中心平面在车辆支承平面(一般就是地面)上的轨迹圆直径,即汽车前轮处于最大转角状态行驶时,汽车前轴离转向中心最远车轮胎面中心在地面上形成的轨迹圆直径。对于一般的轿车来说,转弯直径大约在10-12米之间。

汽车最小转弯直径计算公式如下:

(1.10)

计算得到汽车最小转弯直径Dmin=11.994 m<12m,满足经验值的要求。

5、转向系统的选型计算

5.1 动力转向器的选型计算

5.1.1 转向器额定输出力的计算

动力转向器的选型参数主要包括齿条行程、线角传动比、额定输出力、额定工作压力,其中齿条行程、线角传动比的数据已知,并已验证合理性;油缸额定工作压力参考同类车型,取P=12.5 Mpa,实际最大工作压力P'=6.25 MPa;而额定输出力的计算过程如下:

转向器齿条实际最大作用力

式中Mr——静态原地转向阻力矩;m——转向梯形臂长;γ——梯形底角。

转向器额定输出力F=(1.5~2)F ',其中(1.5~2)为安全系数,这里取2则F=2F'=9999.91N,实际选型时取转向器额定输出力F=10000N

5.1.2 转向器其他参数计算

(1)动力缸的结构尺寸参数

动力缸的尺寸参数主要通过以下公式计算:

式中S——动力缸工作截面积;D——动力缸内径,mm;d——活塞杆直径,mm;B——活塞厚,mm;L0——动力缸长度;

动力缸内腔的全长,除了要考虑活塞冲程所必须的长度外,还必须留有余地,即活塞到极限位置时,还应与缸盖之间有大约10 mm左右的间隙。另外伸出至极限位置时,活塞与缸盖之间还应留有一段长度l,其作用在于改善活塞杆的导向,一般为l=(0.5~0.6)D ,这里取l=0.6D。

动力缸的尺寸参数计算结果如下:取d=28mm,动力缸内径D=42.457mm,取42.5mm;活塞厚B=12.75mm;动力缸长度L0=231.75mm。

(2)转向器主动小齿轮的节圆半径r

由公式(1.6)计算可得, r=9.367 mm。

(3)动力缸流量及泄漏量计算

动力缸流量的计算公式:

根据QC/T 530-2000《汽车动力转向器总成技术条件》,内泄漏量Q2不超过内泄漏试验流量的15%[6],这里规定内泄漏量不超过内泄漏试验流量的10%,即:

当发动机怠速时,若要保证转向盘转速n=1.5 r/s,则活塞速度v=85.95 mm/s,根据公式(2.5)和(2.6)计算的:Q1=4.129 L/min、Q2≤0.459 L/min。

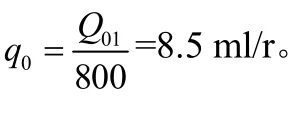

5.2 动力转向泵的选型计算

动力转向泵的选型参数主要包括工作转速、排量、最小/最大流量、最大工作压力等,油泵工作转速范围因与发动机匹配,取800~6000 r/min。而油泵实际所需理论流量Q0应满足Q0=(1.5~2)Q1+Q2[3],这里取:

油泵最大工作压力P应大于动力缸实际最大工作压力P',为了其安全性,还应给1.5~2的安全系数,取安全系数为2时,油泵最大工作压力P=2P'=12.5 MPa。

结合数据可绘制油泵工作特性曲线见下图4。

5.3 动力转向油罐的选型计算

动力转向油罐所关注的参数包括总容积、最大贮油量、最大允许通过流量及绝对过滤精度等,其中:绝对过滤精度应不低于25 μm;油罐最大允许通过流量应大于油泵最大流量Q02,这里取11 L/min;油罐总容积及最大贮油量的计算方法如下:

式中V1——动力缸工作容积,L;V2——管路容积之和,估算取V2=0.3 L;V3——控制阀油道容积,根据同类车型估算,取V3=0.1 L;V4——油罐空间容积,保证汽车行驶在坡度20°的路面上时,油液不会溢出,L;Vmax——油罐最大贮油量,L;m1——齿条行程;S——动力缸工作截面积;d——油罐内径,d=85 mm。

计算得:V=0.635L,取油罐总容积为0.65 L;Vmax=0.562L,取油罐最大贮油量为0.55 L。

5.4 动力转向管路的选型计算

管路内油液流速的大小将影响油路的液压损失、油泵性能及结构尺寸,应加以控制,推荐流速允许值,油泵吸油管vp1=1~1.5m/ s ,高压油管vp2=2.5~3.5m/ s,回油管vp3=1.5~2.5m/ s 。则分别计算对应油管的内径方法如下:

式中Q——油泵最大流量10.5 L/min;vp1——油泵吸油管油液流速,m/s ;vp2——高压油管油液流速,m/s ;vp3——回油管油液流速,m/s ; dp1——油泵吸油管内径,mm;dp2——高压油管内径,mm;dp3——回油管内径,mm。

取vp1=1.5 m/s,通过公式(2.12)计算dp1=12.188 mm;圆整油泵吸油管内径dp1=14 mm,再次代入公式(2.12)反求校核得vp1=1.137 m/s,在推荐范围内,符合要求,可最终确定油泵吸油管内径为14mm;

取vp2=3.5 m/s,通过公式(2.13)计算dp2=7.979 mm;圆整高压油管内径dp2=8 mm,再次代入公式(2.13)反求校核得vp2=3.48 m/s,在推荐范围内,符合要求,由于高压油管较短,压力损失较小,油液流速可取得大一些,可最终确定高压油管内径为8mm;

取vp3=2.5 m/s,通过公式(2.14)计算dp3=9.441 mm;圆整回油管内径dp3=10 mm,再次代入公式(2.14)反求校核得vp3=2.228 m/s,在推荐范围内,符合要求,可最终确定回油管内径为10mm。

6、结论

本文以某乘用车为载体,介绍了液压助力转向系统的匹配设计过程,通过理论计算的方式,验证设计初期所提出的关键硬点或关键结构尺寸,主要数据的验证结论符合法规及同类车经验的要求,同时计算转向系统的液压助力部分的相关参数,可指导设计后期的选型工作。对于类似的乘用车液压助力转向系统的设计具有一定的参考价值。

[1] 余志生.汽车理论[M].3版.北京:机械工业出版社,2000.

[2] 《汽车设计 第 4 版》,吉林大学 王望予 主编,机械工业出版社.

[3] 《汽车工程手册 设计篇》,《汽车工程手册》编辑委员会,人民交通出版社.

[4] GB 17675-1999 《汽车转向系 基本要求》.

[5] 《汽车设计》,刘惟信 主编,清华大学出版社.

[6] QC/T 530-2000 《汽车动力转向器总成技术条件》.

按照前述热平衡公式:

可以推算出PTC元件的功率值如下:

P= QPTC/△t =24.436/60= 0.407kw 选取靠近规格420W从用电平衡角度对电能消耗校核如下:

在发动机起动前的前预热阶段和等待起动时段,由蓄电池提供电能,12V系统中PTC工作电流为35A,由于前预热时间最长25S,等待起动时最长20S,消耗蓄电池容量35*45/(60*60)=0.44AH,对整车装用的120AH蓄电池性能影响不大。而当起动成功后,发电机接替蓄电池提供电能,所以所选取的方案电能消耗值合理。

以上设计参数在具体产品中的实现形式为:将选择的柴油预热系统PTC总需求功率420W分为两组,油水分离器和主柴滤(精滤)各分配210W,每组由三片70W硬币状圆形陶瓷发热元件并联组成。

3.5 试验验证情况

模拟实际使用情况进行强化低温方案验证,选用柴油标号为-10℃的燃油,在试验室环境温度-15℃条件下,车辆放置一晚后进行车辆冷起动对比试验,未加装柴油预热装置的车辆起动后怠速暖车到100秒时熄火,装有上述预热装置的车辆一次性起动成功,怠速状态持续运转正常。对柴油预热阶段温升检测,和上述理论计算基本一致。

4、结束语

本文介绍的PTC柴油加热系统的设计方案,已在批量生产车型中采用, 售后质量反馈良好. 该方案对整车原供油系统的改动较小,成本控制较好, 对提升整车冷起动性能减少用户抱怨有实际意义.总体方案和参数经验值的选取对售后产品的改装也具有借鉴价值。需要说明的是:

介绍的方案针对满足用户冷凝点附近环境温度下正常起动车辆的要求,主要出发点是解决市场常见的气温骤降冷起动困难的用户抱怨,更低环境下采用高凝点油品的应用场合(如-20℃环境温度下用0号柴油)需要其它特殊手段。

参考文献

[1] 豪彦 GB/T19147-2003《车用柴油》和EN590《车用柴油》标准的比较 [J].汽车与配件2003(30):35-36NO.4.2011.

[2] 潘江如.冬季燃用高凝点柴油供油系统的理论研究[M].新疆.新疆农业大学.

[3] 王军等 PTC电热元件在车用柴油机上的应用[J].拖拉机与农用运输车2002(1):42-43.

[4] 刘瑞林 提高柴油机低温起动性能的冷起动辅助措施[J].汽车技术2007(6):7-8.

A car hydraulic power steering system matching calculation

Zheng Shengwen

(Aisn Auto R&D Co., Ltd., Hunan Changsha 410000)

Hydraulic steering system design problem is more complicated, design requires the use of "repeat and verify hypotheses" approach, and the need to fully consider some relevant data.Content of the article is verify that the key hard points early in the design of the proposed structure or key size by means of calculation, and the main data are consistent with regulatory requirements and similar vehicles experience.

vehicle;Steering system;Hydraulic booster

U463.4

A

1671-7988(2015)02-79-05

郑生文,就职于湖南湖大艾盛汽车技术开发有限公司。