浅谈MIG焊接工艺研究

王 潇

(上海交通大学材料科学与工程学院上海200240)

浅谈MIG焊接工艺研究

王 潇

(上海交通大学材料科学与工程学院上海200240)

目前,融化极惰性气体保护(MIG)焊接技术已经日趋成熟,各种自动化的焊接设备也相继孕育而生。宝钢特钢有限公司冷轧厂目前拥有三台MIG焊机,为美国Guild公司生产的RCM375-54型号,分别应用于冷轧厂拼卷、连续退火、酸洗三条产线,可焊接0.7 mm~7.1 mm厚、600 mm~1 300 mm宽度的不锈钢卷。本文主要对基本焊接工艺参数进行分析,并对焊接操作过程中的注意事项进行归类,以达到优化焊接工艺、提高员工操作水平的目的。

MIG 焊接工艺 熔池

任何一种焊接都表现为能量的作用。电弧焊的能量源是焊接电流,在焊接中对被焊件起到热和力的作用,是被焊件熔化并形成焊缝的前提。

一、熔化极惰性气体保护焊(MIG)焊接工艺介绍

熔化极惰性气体保护焊(MIG),是采用电弧作为热源熔化连续送进的焊丝和母材金属,在气体保护下形成熔池和焊缝的焊接方法。在焊接时,保护气体从焊枪喷嘴中不断连续的喷出,覆盖在电弧、熔滴、熔池及焊丝组成的焊接区的外围,形成局部气体保护层,机械地将空气与焊接区隔绝,从而保证焊接的稳定性,并获得质量优良的焊缝。

熔化极惰性气体保护焊(MIG)设备包括焊枪、焊接电源、保护气供气系统、送丝机构、焊枪冷却系统等部分。电源的一级接在工件上,另一段接在焊枪的导电嘴上。冷轧厂使用的RCM型号焊机使用直流反接法,它将焊枪和焊丝作为阳极,机架底座和支撑铜棒作为阴极。一般情况下,焊丝接阴极的熔化速度高于焊丝接阳极时的熔化速度。但是焊丝接阴极时电弧不稳定,熔滴过渡不规则且焊缝成形不良,所以绝大部分情况下,MIG焊接要求焊丝接阳极,这时电弧稳定,但是焊丝熔化速度较低。MIG焊接通常不用交流电,主要原因是电流过零时电弧熄灭,电弧难以再引燃且焊丝为阴极的半波电弧不稳定。

送丝机构将焊丝从焊丝盘中拉出并送入焊枪,在焊丝经过焊枪时,通过与导电嘴的接触而带电,并与工件间形成电弧。用控制系统来供给和停止保护气体和冷却水、控制焊接电源的启动和停止以及按要求控制送丝速度。

冷轧厂所使用的RCM375-54弧焊机设备主要包括以下部分:

(1)焊机机架主体:机架上包括出、入口机械侧导,起对中带头带尾的作用;一个圆盘滚剪,将带头带尾切齐使之平行;一对出、如口夹钳,将带头带尾夹紧固定,为焊接做准备。

(2)焊接小车:焊接小车由丝杆控制,带动焊枪移动完成焊接过程;小车上有送丝机构,在焊接时焊丝送入焊枪。

(3)焊接电源:该焊机采用直流恒压电源,保证焊接过程中电压稳定。

(4)辅助设备:一个水冷却设备用来冷却焊枪;一个保护气供气系统,目前MIG焊枪采用98%Ar+2%O2的混合气体。

一、主要焊接工艺参数

1.焊接电流和电压。见图1。

图1 焊接电流和电压示意

首先应根据所焊材料选择所需要的焊丝规格,一般来说,焊丝成分与母才越接近越好。若其他参数不变,焊接电流与送丝速度成递增关系。即在给定的焊丝直径下,增大送丝速度,焊接电流也会随之增加。同样的送丝速度,直径大的焊丝将会产生更大的电流。焊丝直径一定时,焊接电流(送丝速度)的选择与熔滴过渡类型有关。电流较小时,熔滴为滴状过渡(若电弧电压过低,则为短路过渡),滴状过渡时,飞溅较大,焊接过程不稳定。而短路过渡时,电弧功率较小,一般用于薄板焊接。当电流超过一个临界电流时,熔滴为喷射过渡。喷射过渡是生产中采用最广泛的过渡形式,要获得稳定的喷射过渡,焊接电流还必须小于使焊缝起皱的临界电流,以保证稳定的焊接过程和焊接质量。焊接电流一定时,焊接电压应该与焊接电流相匹配,以避免气孔、咬边、飞溅等缺陷。

2.焊接速度。单道焊的焊接速度是焊枪沿接头中心线方向的相对移动速度。在其他条件不变时,熔身随焊速增大而增大并有一个最大值。焊速减小时,单位长度上填充金属的熔敷量增加,熔池体积增大,由于这时电弧直接接触的只是液态熔池金属,固态母材金属的熔化是靠液态金属的导热作用实现的,故熔深减小,熔宽增加;焊接速度过高,单位长度上电弧传给母材的热量显著降低,母材的熔化速度减慢,随着焊速的提高,熔深和熔宽均减小,焊接速度过高可能产生咬边(母材和焊缝金属交界处的凹下沟槽称为咬边,咬边会因应力集中产生裂纹,应尽可能消除)。自动焊接时,随着焊接速度的增大,从喷嘴喷出的保护气体,因受前方静止空气的阻碍作用,会产生变形和弯曲,焊速越快,气流变形弯曲愈严重,以致可能使焊丝末端、电弧以及熔池的一部分越出保护区而暴露在空气中,从而恶化了保护效果。为此通过改善喷嘴结构及增大流量等措施来保证高速焊接时的气体保护作用。

3.气体流量。通常保护气氛为Ar+O2,在Ar中加入O2可用于碳钢、不锈钢等高合金和高强度钢的焊接。其最大优点是克服了纯Ar保护焊接不锈钢时存在的液体金属黏度大、表面张力大而易产生气孔,焊缝金属润湿性差易产生咬边,阴极斑点飘移而产生电弧不稳等缺点。焊接不锈钢等高合金钢以及强度较高的钢时,O2的含量应该控制在1%~5%,用于焊接碳钢和低合金钢时,O2得含量可达到20%。我厂MIG焊接所使用的保护气体98%Ar+2%O2。保护气体从喷嘴喷出有两种情况:较厚的层流和接近于紊流的较薄层流,前者有较大的有效保护范围和较好的保护作用,因此,为了得到层流的保护气流,加强保护效果,需采用结构设计合理的焊枪和合适的气体流量,气体流量过大或者过小都会造成紊流,由于MIG焊对熔池的保护要求较高,如果保护不良,焊缝表面便会起皱纹,通常喷嘴的孔径为20 mm左右,气体流量为30 L/min~60 L/min。

4.焊丝选择。熔化极惰性气体保护电弧焊(MIG)使用的焊丝成分,通常情况下应与母材的成分接近,同时焊丝应具有良好的焊接工艺性,并能保证良好的接头性能。熔化极惰性气体保护电弧焊使用的焊丝直径一般在0.8 mm~2.5 mm。我厂焊接不锈钢主要使用成分为309 L-Si、Φ1.2 mm的焊丝。对于厚度1 mm以下的材料,采用Φ0.9 mm的焊丝较好,但是考虑到市场原因,仍用Φ1.2 mm规格代替,目前使用的情况尚可。焊丝直径越小,焊丝的表面积与体积的比值越大,即焊丝加工过程中进入焊丝表面上的拔丝剂、油或者其他的杂质相对较多,这些杂质可能引起气孔、裂纹等缺陷,因此,焊丝使用前必须经过严格的清理。

5.间隙。间隙也是影响焊缝成形的一个重要因素。理想的焊缝形状,应该是母材与焊丝熔合完好,正、反面有充分的余高,且无任何缺陷。一个良好的焊缝,间隙既不能过大也不能过小。间隙过大,会造成焊缝正面塌陷,边部未焊牢;间隙过小,会造成焊丝不能充分熔合,背面余高不够。通常情况下,两块材料之间的间隙应该与板厚以及所使用的焊丝直径有关。冷轧厂关于间隙设定的基准为板厚的25%~50%,而对于厚度为0.8 mm以下的钢卷,可采用零间隙进行焊接。

二、焊接注意事项和焊缝常见缺陷

1.焊接注意事项。(1)焊前要做好准备工作,检查保护气体是否充足且流动正常;(2)检查导电嘴是否完好,有无破损,如导电嘴损坏需及时更换;(3)更换焊丝后,需检查送丝蒂是否顺畅,一只手按动送丝按钮,另一只手紧抓焊丝,如果手指不能阻止焊丝往下,说明送丝良好;否则,检查送丝滚轮是否紧固;(4)焊接前,应手动控制焊枪,检查焊枪是否在间隙中心,如果不在间隙中心,应调整焊枪上的螺丝,使其对中;(5)焊接时,观察焊枪运行应戴好防护面罩,做好保护措施,防止被弧光烧伤。

2.常见的焊缝缺陷。可能出现的缺陷及处理方法。(1)未焊透。形貌:焊缝下部无余高。①产生原因:a.焊缝间隙偏小;b.焊枪高度过高;c.焊接参数与带钢规格不符;d.使用单枪,焊接过程中带钢受热变形导致焊缝间隙偏小。②处理措施:a.焊接前测量焊缝间隙,根据实测值调整焊缝间隙设定值;b.调整焊枪高度,以喷嘴至带钢的距离为准,不小于10 mm且不得超过12 mm;c.根据实测的带钢厚度,选择焊接参数;d.根据未焊透部位,增大焊机一侧焊缝间隙0.3 mm~0.5 mm。

(2)未熔合。形貌:焊缝下部存在肉眼可见边部缝隙。①产生原因:a.焊枪位置偏离焊接间隙;b.焊枪导电嘴孔径变大;c.焊缝间隙偏小。②处理措施:a.调整焊枪位置,对准焊接间隙(400-300偏向300系列一侧);b.更换焊枪导电嘴;c.焊接前测量焊缝间隙,根据实测值调整焊缝间隙设定值。

(3)跳焊。形貌:焊缝上部熔宽不齐。①产生原因:a.带钢表面存在异物(如油污等);b.送丝不畅。②处理措施:a.取出带钢表面异物;b.更换焊枪导电嘴或调整送丝盘。

三、冷轧厂几种典型钢种的焊接工艺

1.奥氏体不锈钢SUS304。见表1。

表1 实验材料奥氏体不锈钢SUS304的化学成分

表2 奥氏体不锈钢SUS304焊接参数

2.镍基合金Incoloy800H。见表3。

表3 实验材料镍基合金Incoloy800H的化学成分

试样规格:热轧固溶态,厚度6 mm。

Inco1oy800H为典型的NI基耐蚀合金,由于其含Ni量较多,因此相对于同规格的304,焊接Inco1oy800H所需要的电流更加高些,其焊接参数如下:焊丝焊丝309L-Si,Φ1.2 mm;保护气体:98%Ar+2%O2,见表4。

表4 Incoloy800H焊接参数

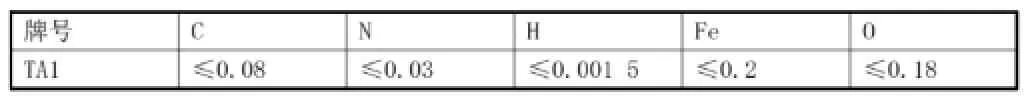

3.钛TA1。见表5。

表5 实验材料钛TA1的化学成分

试样规格:热轧固溶态,厚度5 mm。

焊接钛板,采用的焊丝也必须为钛,因为钛的弹性比较大,其弹性模量只有不锈钢的一半,因此焊接钛时可将速度适当放慢;焊接时,熔池表面容易吸入O、N、C、H等元素,对接头影响很大,尤其是H,能够使材料的冲击韧性下降,形成氢脆,因此焊接时需要保护气体充分。

其焊接参数如下:焊丝TA2,Φ1.2 mm;保护气体:98% Ar+2%O2,见表6。

表6 钛TA1焊接参数

焊接后,焊缝呈银白色,说明焊缝表面情况比较好,保护气体充分。

进行拉伸实验,焊缝强度为415 MPa,超过了国家标准;观察焊缝金相组织,发现焊缝中有细小的气孔,导致的原因可能为焊接速度过快或者保护气不良;由于采购的钛焊丝为国产手工盘丝,因此焊接时送丝不是很直,也可能造成焊缝存在气孔;后续将对存在的问题进行跟踪,对部分参数进行调整,以优化焊接工艺。

四、结束语

综上所述,通过实验我们可以得出以下结论:

(1)因为焊机为自动化焊接,因此焊接前需要保证机械性能和精度良好。

(2)焊接前需要检查气体、送丝等是否良好,焊接后按标准检查焊缝外观。

(3)不同钢种的焊接,需采用不同的焊丝,理论上,焊丝的成分与母材越接近越好。

(4)材料间的间隙理论上为母材厚度的25%~50%。

(5)冷轧厂RCM375-54焊机良好的焊接速度应根据厚板保持在800 mmpm~1 200 mmpm。

[1]吴志生,杨立军,李志勇等.现代电弧焊接方法及设备.北京:化学工业出版社.

[2]何德孚.焊接与连接工程学导论.上海:上海交通大学出版社.

[3]陈云祥.焊接工艺,北京:机械工业出版社.

[4]试验报告NO.1012L057.宝山钢铁股份有限公司分析测试中心.