重载铁路综合检测车在钢轨修理方面的应用探讨

彭丽宇,杨文,张晓晖

(1.北京交通大学,北京100044;2.朔黄铁路发展有限责任公司,河北肃宁062350)

重载铁路综合检测车在钢轨修理方面的应用探讨

彭丽宇1,2,杨文2,张晓晖2

(1.北京交通大学,北京100044;2.朔黄铁路发展有限责任公司,河北肃宁062350)

2011年5月朔黄铁路引进SF03-FFS型钢轨铣磨车,2014年世界首列用于重载铁路检测的高集成度综合检测车在朔黄铁路上线运用。钢轨铣磨车和综合检测车给朔黄铁路钢轨检养修提供了科技支撑,给优化检养修模式提出了新课题。本文探讨如何利用钢轨波浪磨耗检测系统、轨道巡检系统的检测数据指导钢轨铣磨车作业,并对其作业质量进行验收,同时总结钢轨波磨发展规律,探索钢轨修理的合理周期。

重载铁路 钢轨铣磨 综合检测 钢轨波磨规律

1 概述

朔黄铁路西起山西省神池县神池南站,东至河北省黄骅市黄骅港口站,正线总长近600 km,是我国主要的重载铁路之一。朔黄铁路于2000年5月18日正式建成通车,当年完成运量524万t,随后运量逐年大幅增长,到2014年已达到2.53亿t。随着运量的不断增长及列车密度的增大,固定行车设备的检养修压力巨大。为此,引进了国外的钢轨铣磨车,并使用了朔黄铁路联合中国铁道科学研究院和英美德等国家的相关企业共同研发的世界上首列重载铁路综合检测列车,使朔黄铁路逐步实现“动态检测、静态监控、综合分析、立体养护、状态检修、寿命管理”的检养修模式。

1.1 钢轨铣磨车

随着运量的不断增长,小半径曲线钢轨伤损及磨耗严重,钢轨表面状态的恶化趋势不断加快,为延长钢轨的使用寿命,引进了钢轨铣磨车。该车2011年上线运用,对消除钢轨的表面病害、延长钢轨的寿命、改善轮轨关系起到了重要作用。

钢轨铣磨车采用铣削刀盘铣削,刀盘上安装有多面刀粒,利用钢轨整形圆周铣的方式修复钢轨横断面轮廓缺陷、纵向波磨以及轨面病害,钢轨横断面轮廓可精确成型。该车控制操作简单,释放作业单元可开始作业。首先,光电定位系统完成作业单元的水平定位,作业单元以液压方式降低,并由仿形指完成最终精确的横向定位。启动作业控制,系统会按照预设的铣削量完成作业深度的最终调整。

钢轨铣磨车有以下特点:①铣削质量高,可获得光滑的轨头轮廓线、高精度的断面轮廓加工精度、纵向平顺性及表面光洁度;②工作效率高,一遍作业完成的铣削深度大,可清除各种钢轨表面病害;③作业限制少,可在道口、有护轨桥梁线路上作业;④没有飞溅的火星,采用特殊设计避免了火灾隐患;⑤低噪音、无尘粒污染,环保性好;⑥消耗成本较低。

钢轨铣磨车结构见图1。

图1 钢轨铣磨车结构示意(单位:mm)

钢轨铣磨车采用两铣一磨的作业方式,在车体两侧均匀布置两个铣削单元和一个打磨单元。其中每个铣削单元(图2)安装22组共198个刀头,每组刀头包括8个普通刀头和1个弧面刀头,共同形成钢轨轨廓。

图2 铣削单元示意

1.2 综合检测车

1.2.1 综合检测车波磨检测系统

钢轨波浪磨耗检测系统是利用惯性基准法原理,在检测车的轴头两侧安装加速度传感器,对其感受到的加速度信号进行抗混迭滤波处理后,由计算机对上述信号进行在线采集、经二次积分和滤波处理,最后获得左右两根钢轨波浪磨耗的幅值或RMS(均方根)值。

波磨检测系统由软件和硬件两部分组成。硬件主要包括左右轴箱加速度计、实时采集计算机、高精度数据采集卡、数据应用计算机、前置预处理装置等。软件主要包括钢轨波磨实时检测软件、数据接收软件、超限编辑和报表生成软件及波形察看分析软件。

在波浪磨耗实时检测系统中选用QNX操作系统作为实时数据处理平台。钢轨波磨实时检测软件的技术特点:①采用数字积分及滤波技术,正确选取可测波长,使输出结果在可测波长范围内传递函数接近于1,并且满足检测精度要求,消除了列车速度和运行方向对检测结果的影响;②采用多任务并行处理技术,实现了数据的采集、处理、存储、传输、显示、报表输出等多项任务的同时处理。

1.2.2 综合检测车轨道状态巡检系统

图3 轨道状态巡检系统结构

轨道状态巡检系统(图3)基于光学非接触测量、图像处理、模式识别等技术。通过设计大容量数据存储机制将图像数据以文件形式存储到计算机硬盘,存储前对图像进行压缩,将单次采集任务存储为自定义的数据文件。结合图像处理、模式识别等技术,根据现场图像特点,开发了适用于轨道巡检的图像数据浏览和编辑软件,提供了对图像数据进行标识与检索的功能,并具有对钢轨表面擦伤、扣件缺失等缺陷进行自动识别的功能。

轨道状态巡检系统主要由视觉子系统、图像采集存储子系统和图像处理子系统组成。图像存储方式(存储图像的大文件设计)是图像采集存储子系统和图像处理子系统相互联系的关键环节。图像识别算法是图像处理子系统的核心技术。

视觉子系统安装于车下车体两侧钢轨正上方,每侧采用光源组件提供高亮度的漫反射光学环境,应用3个高速线阵CCD进行扫描成像,运用自动控制和同步触发技术,将图像数据通过光纤传输到图像采集存储子系统。

图像采集存储子系统应用高速缓存和多线程控制技术,实现大流量图像数据高速存储,并运用自主研发的大文件存储技术进行图像数据管理。

图像处理子系统主要应用图像处理和模式识别技术,开发适用于铁路环境的钢轨表面擦伤检测和扣件缺失检测的识别算法,通过大量数据的训练学习完成工程化应用。

2 综合检测车对钢轨铣磨作业的验收

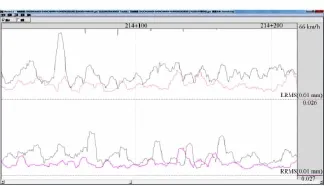

钢轨铣磨车2014年自3月2日开始施工,确定试验地段应具有一定的代表性,根据朔黄铁路实际情况,选取小觉—古月区间上行K214+096—K214+722为试验地段。钢轨铣磨车作业前后的钢轨状态采用波磨检测系统进行对比。3月17日与4月16日局部波形对比如图4所示。可见,钢轨铣磨车作业后,该地段的波磨幅值整体低于上月的,波磨情况有了较大改善,该作业地段波磨RMS值由铣磨前的0.65 mm变为铣磨后的0.46 mm,下降24.6%。

图4 波形对比(局部放大)

图5是轨道状态巡检系统3月和4月对同一地段检测结果的对比。可见,钢轨铣磨车作业后钢轨表面的剥离、掉块现象已得到根除。

应用综合检测车波磨检测系统和轨道状态巡检系统对钢轨铣磨车作业前后的钢轨表面状态进行对比的效果证明,综合检测车的检测结果可以作为钢轨铣磨打磨作业的验收依据。体现在两方面:①可通过综合检测车的波磨检测系统进行检测,评价波浪形磨耗的程度;②可通过综合检测车的轨道状态巡检系统进行检测,评价钢轨表面剥离、掉块、鱼鳞伤等病害。

钢轨铣磨车作为一种新型的钢轨整形技术,作为朔黄铁路公司提升轨道维护水平的标志性装备,在改善波磨及消除钢轨表面病害方面能够取得令人满意的效果。

图5 铣磨前后的钢轨表面状态对比

3 综合检测对钢轨铣磨作业的指导作用

综合检测车的检测结果为指导固定行车设备的维修提供了技术支持,具体体现在以下方面。

1)钢轨状态的评定

钢轨铣磨车的作用是去除钢轨碾压层、肥边、波磨、剥离、鱼鳞和擦伤等,重塑钢轨标准廓型型面。在制定钢轨修理计划时须综合分析波磨检测和轨道巡检的结果。首先是检测结果的统计与分析,应对波磨、巡检分析软件做升级,波磨检测系统要实现能根据每个检测点的结果来统计单元设备质量,轨道巡检系统在导出现有报表的同时实现对单元内钢轨缺陷的统计分析。在两个系统的检测结果最终形成后,将每1 km作为一个单元综合分析该单元波磨和巡检情况。根据该单元的波磨整体计算结果制定波磨评分标准,根据该单元存在表面缺陷的钢轨长度及缺陷面积制定巡检评分标准。两者的评分乘以加权系数后相加即得到该单元的状态评分。

2)根据评定结果制订钢轨修理计划

单元的状态评分可按工队进行划分、排序,优先选择评分较大的工队进行钢轨修理,作业完毕后进行检测。这可有效改善线路总体质量,增加线路状态可比性,减少铣磨车频繁跨(转)场作业。

钢轨铣磨车的作业特点是铣削量大,效果明显,但是作业速度比钢轨打磨车慢,适合在一定范围内做蛙跳式、修复性的施工。钢轨打磨车因作业速度较快,作业深度小,适合做平推式、预防性或辅助修复性施工。

在长期规划上,建议以区间为单位进行统计,计算各区间的单元评分平均值,以平均值作为单元评分的补充。若某区间评分平均值较大,则优先铣磨该区间,而在此区间内具体的铣磨地段,由单元状态评分确定。钢轨打磨车则根据平均值,或是在平均值中等的区间进行辅助修复性钢轨打磨,或是在平均值较低的区间进行预防性钢轨打磨,从而实现预防缺陷发生、控制缺陷发展、修复严重缺陷的目标。

3)为钢轨铣磨车施工作业提供数据支持

综合检测车的数据可以为钢轨铣磨车提供两个方面的技术支持:①铣磨量上,经过数据对比得出单元评分结果,对不同评分结果进行分级,不同级别单元采用不同的作业量以提高作业效率,减少钢轨非正常损耗;②线路是否需要铣磨和铣磨次数上,根据评分标准进行选择,提高铣磨车工作效率。

铣磨车作业时进行针对性选择,如波磨评分高,无表面病害,可适当减少铣磨量提高作业速度;若巡检评分高,可降低作业速度提高铣磨量。根据波磨评分和巡检评分的结果选择不同的侧重点进行铣磨作业,从而提高效率,一次性改善钢轨状态。

4)辅助制定铣磨车施工计划

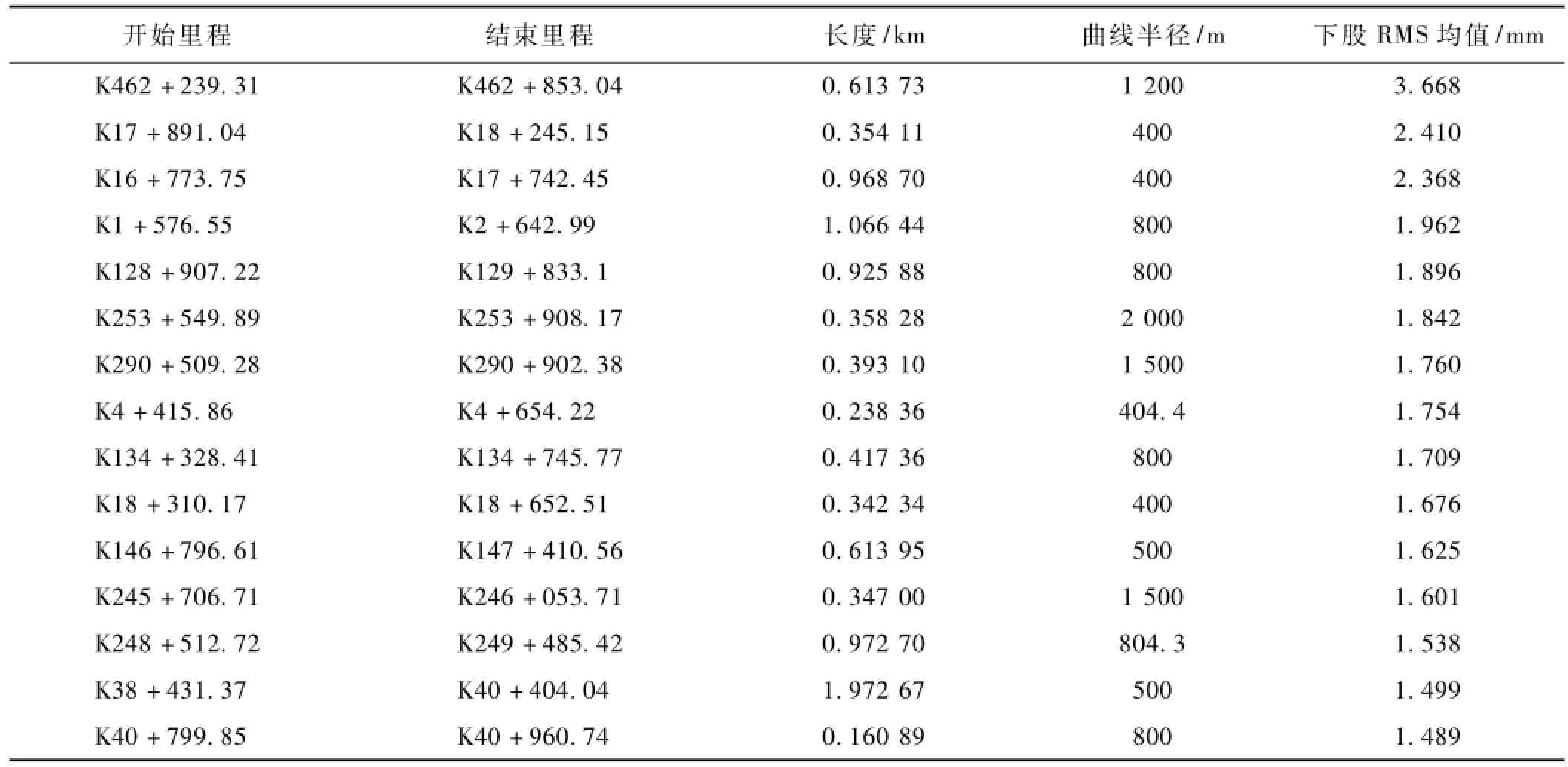

波磨病害主要发生在曲线下股,对每条曲线下股的RMS均值进行计算并按降序排列(表1),从而排出应纳入优先打磨(铣磨)计划的地段。

5)探索钢轨维修周期

为了研究重载铁路延长钢轨使用寿命的综合技术措施,需要现场验证所采取措施的有效性和实用性。基于此,针对铣磨地段建立观测台账(表2),利用波磨检测系统对铣磨前后的RMS值逐月统计,分析波磨速率与通过总重的关系,探索钢轨维护周期,预测钢轨使用寿命。

表2中,4月数据代表铣磨前波磨情况,其他月数据代表铣磨后波磨的发展情况。可以看出,铣磨后较铣磨前波磨明显下降,随着时间推移波磨RMS平均值逐月上升。通过追踪观察,当波磨RMS平均值达到铣磨前数值时即应该安排下次铣磨,而两次铣磨的间隔即为该区段线路的铣磨周期。

表1 朔黄线上行曲线下股波磨RMS均值排序

表2 朔黄线上行钢轨铣磨作业地段波磨(RMS平均值)发展情况统计mm

4 未来钢轨铣磨车与综合检测各系统的配合设想

1)与钢轨磨耗检测系统的配合

综合检测车的磨耗检测系统尚处在研发阶段,磨耗检测系统可以检测钢轨相对于标准形状的磨耗量。此系统对于钢轨铣磨来说有两方面作用:①钢轨铣磨车对于数值较大的不均匀磨耗处理能力较差,钢轨断面磨耗检测系统可提供铣磨依据;②对于修理后的轨型验收提供一种新的验收方式。

2)与轨检、路基道床检测系统的配合

钢轨波磨多发于道床板结地段,其中小半径曲线波磨尤为突出。由于下股钢轨轨面不平顺造成车辆轮对垂向振动作用增大,线路下股水平不易保持,波磨地段水平超限较多,又因波磨地段暗坑较多,动态下极易形成三角坑。曲线钢轨波磨地段道床板结、泛白、翻浆冒泥多,波磨地段道床受到上部荷载的作用加大,促使道砟粉碎加剧,造成道床污染、板结,最后导致道床弹性变差,加剧了列车对轨道结构的破坏,轨道几何尺寸难以保持,加大了地面保养工作量,缩短了道床清筛周期。

通过钢轨铣磨消除轨面病害有利于水平、三角坑病害的整治,并可减缓道床病害的发展速度。利用轨检和路基道床系统的检测数据,对于水平和三角坑偏差较多和路基道床病害严重的地段应综合考虑,优先进行铣磨施工。这对于辅助制定钢轨铣磨计划具有积极的意义。

3)与探伤系统的配合

通过铣磨前后钢轨型面的接触几何特性及对车辆动力学性能影响的分析发现铣磨后的钢轨型面能够有效降低轮轨间的接触压力和运行噪声。探伤检测系统在检测中轮轨摩擦产生的噪声频谱较宽,接近超声波部分会被探轮里晶片接收,干扰数据采集,影响后续分析。

通过钢轨铣磨,可辅助减缓轮轨噪声干扰,提高探伤系统的检出率。此外,钢轨病害多发生于小半径曲线地段,小半径曲线又是养护的重点,尤其是冬季“防断”监控的关键部位,通过钢轨铣磨可达到:①去除钢轨碾压层、肥边、波磨、剥离、鱼鳞和擦伤等病害,消除钢轨疲劳源,降低断轨的可能性;②大大降低探伤小轮的破轮率,进而减少未探区段,增强对小半径曲线地段伤损的监控。

4)与巡检系统的配合

波磨地段道床板结,轨道弹性不良,轨面不平顺,造成列车对整个轨道结构的冲击力增加,表现在:①轨枕上部受力不均,从而造成轨枕失效现象较多;②连接零件受到的作用力增大,轨枕锚固螺栓、弹条出现折断的现象较多。对此,每月巡检系统数据分析时重点关注扣件缺失较集中地段,追其原因是因施工造成还是因弹条折断造成。这可作为波磨病害轻重程度的辅助判断条件之一,利于优化铣磨施工作业计划。

5 结语

综合检测车与钢轨铣磨车配合作业一年多来,积累了大量指导钢轨修理的数据,对评定修理作业质量和分析不同曲线半径下钢轨波磨发展与通过总重的规律提供了数据支撑。下一步应加强钢轨铣磨数据与综合检测车其他检测系统如钢轨磨耗检测、路基道床检测和探伤系统检测数据的关联分析,建立大数据平台,得出更加准确、合理的维修周期。

[1]杨宏图,许贵阳,侯卫星,等.高速铁路综合检测数据分析[J].铁路信息化,2010,33(1):31-34.

[2]黎国清,许贵阳.国际综合检测技术[M].北京:中国铁道出版社,2004:14-15.

[3]侯卫星,杨宏图,王卫东,等.综合检测列车技术的应用与发展[C]//2008轨道交通建设与运营安全研讨会论文集.北京:中国铁道学会,2008.

[4]曹广河.朔黄铁路综合检测车概述[J].电力机车与城轨车辆,2013,36(4):66-68.

[5]李振基.重载铁路曲线上钢轨磨耗和剥离原因及整治措施[J].铁道建筑,2014(3):107-110.

[6]陈东生,田新宇,刘维桢,等.铁路轨道检测的现状及发展[R].北京:中国铁道科学研究院基础设施检测研究所,2008.

[7]庄鹏,姜楠.利用轨道质量指数(TQI)指导线路养护维修[J].铁道运营技术,2008,14(1):27-29.

[8]王少峰,许玉德,周宇,等.城市轨道交通曲线钢轨波磨检测及评价方法研究[J].城市轨道交通研究,2011(10):56-57.

(责任审编李付军)

U216.65

A

10.3969/j.issn.1003-1995.2015.05.31

1003-1995(2015)05-0124-05

2015-01-12;

2015-02-26

彭丽宇(1979—),男,山西大同人,工程师,博士研究生。