大型养路机械传动轴裂纹原因分析及对策

林生福

(中国神华轨道机械化维护分公司,天津300457)

大型养路机械传动轴裂纹原因分析及对策

林生福

(中国神华轨道机械化维护分公司,天津300457)

根据大型养路机械传动轴结构特点对其受力进行了分析,并依据近两年大型养路机械发生的传动轴裂纹统计数据分析传动轴产生裂纹的主要原因。阐述了改进传动轴探伤检测的方法,提出了传动轴法兰盘优化结构设计、改进制造工艺以及强化传动轴安装工艺等对策,同时提出可通过更换不良传动轴法兰盘来降低年修成本,该措施在提高大型养路机械运用可靠性、降低维修成本方面已初见成效。

传动轴裂纹 受力分析 优化设计 对策

中国神华轨道机械化维护分公司(以下称神维公司)现配置有80台大型养路机械,机型包括QS-650型清筛机、DC-32型捣固车、DCL-32型捣固车、DWL-48型捣固稳定车、CDC-16型道岔捣固车、WD-320型动力稳定车、SPZ-200型双向配砟车和DPZ-440型单向配砟车共8种大型养路机械。大型养路机械动力传动系统采用进口的KGW、KGV和LZ等型号传动轴,安装在发动机、液力机械变速箱(ZF)、分动齿轮箱、车轴齿轮箱等部件之间,用于传递动力,驱动机械运行,带动工作装置作业。按照中国铁路总公司大型养路机械检修规则的要求,每年须对传动轴进行探伤和动平衡检测。神维分公司的80台大型养路机械总共有408根传动轴,在2012,2013年度年修中,分别探伤检测出44,49根传动轴有裂纹。传动轴裂纹不仅是影响大型养路机械运行的安全隐患,也导致花费了大量费用更换新品。据统计每年更换传动轴费用约为100万元。本文分析传动轴发生裂纹的主要原因,提出对策。

1 大型养路机械传动轴安装位置

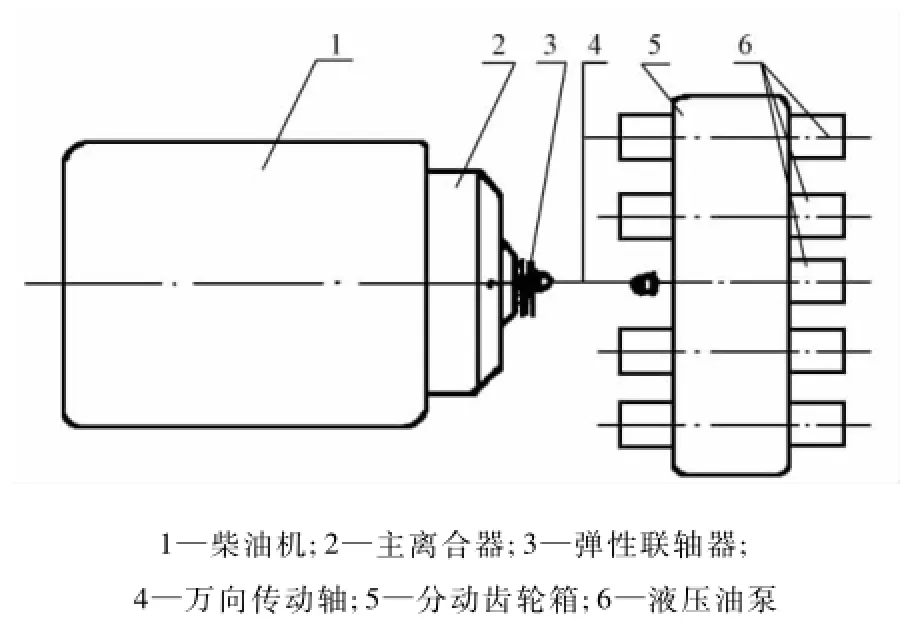

QS-650型清筛机、SPZ-200型双向配砟车和DPZ-440型单向配砟车发动机的动力直接由万向传动轴传递到分动齿轮箱,分动齿轮箱驱动多台液压泵为机械走行和工作装置提供液压能,通过液压马达、油缸等执行元件驱动机械走行、带动工作装置作业,见图1。

图1 动力传动系统

图2 捣固车动力传动系统

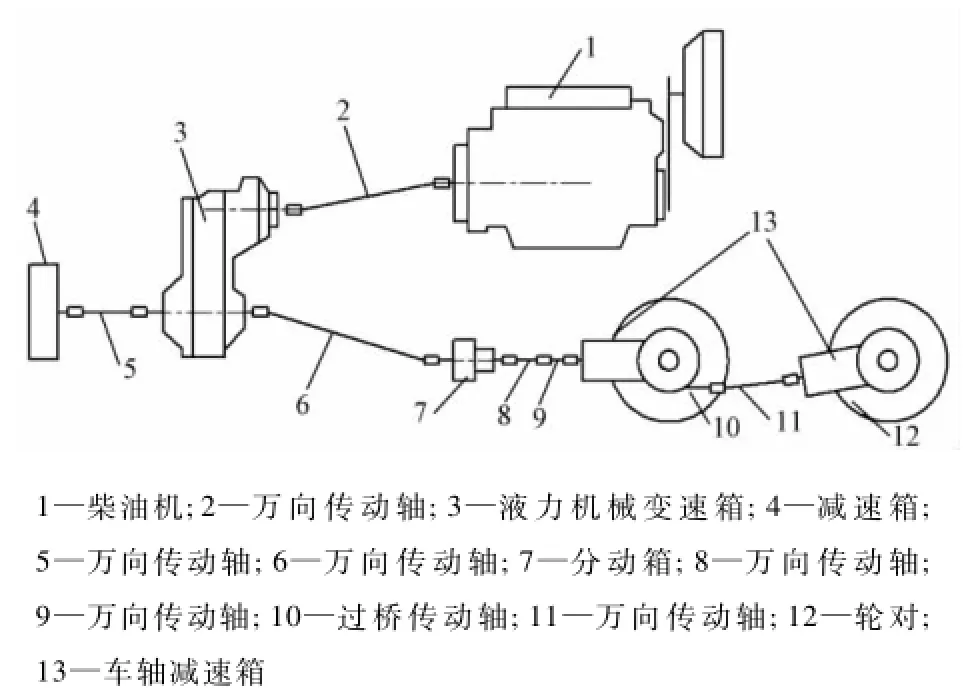

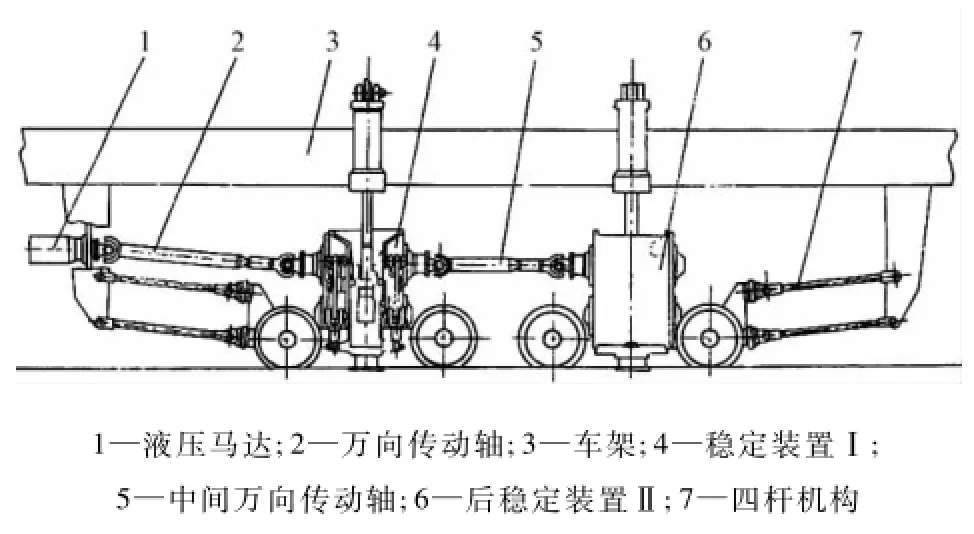

DC-32型捣固车、DCL-32型捣固车、DWL-48型捣固稳定车、CDC-16型道岔捣固车和WD-320型动力稳定车动力传动系统为发动机的动力经万向传动轴传到液力机械动力换档齿轮箱,高速运行时,机械换档齿轮箱输出的动力经万向传动轴传递到分动齿轮箱,再由2根万向传动轴分别传到机械主动转向架上的2个车轴齿轮箱,驱动车轮转动(图2)。作业时,液力机械动力换档齿轮箱驱动多台液压泵为机械走行和工作装置提供液压能,通过液压马达、油缸等执行元件驱动机械走行、带动工作装置作业。作业主驱动马达的动力通过减速齿轮箱和万向传动轴经液力机械动力换档齿轮箱的末级离合器驱动车轮转动,同时,辅助驱动马达直接驱动车轴齿轮箱,带动车轮转动。WD-320型动力稳定车和DWL-48型捣固稳定车的稳定装置作业时,振动马达的动力经万向传动轴驱动2台稳定装置(图3)。

图3 稳定装置安装示意

2 大型养路机械传动轴的结构和特点

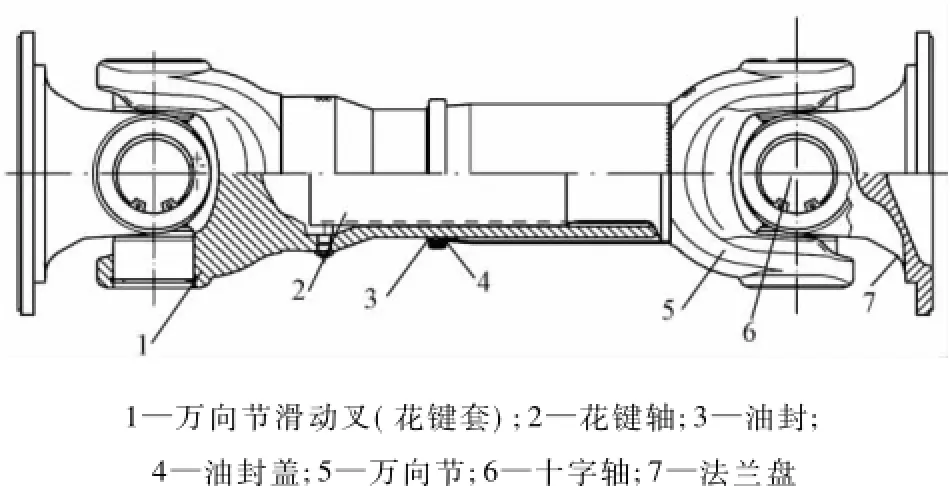

大型养路机械采用双十字轴万向传动轴,其组成如图4所示,通过法兰盘和螺栓连接,能有效保证机械主、从动万向节叉端的同步性,传动轴轴线夹角在5°~25°,轴向伸缩补偿在35~110 mm。

图4 万向传动轴

2.1 传动轴任意方向摆动性

由于机械制造和安装误差以及在工作过程中车架变形等均会引起主动轴和从动轴两轴线的偏移,即发动机动力输出轴与分动齿轮箱或液力机械动力换档齿轮箱输入轴、液力机械动力换档齿轮箱输出轴与分动齿轮箱输入轴、分动齿轮箱输出轴与车轴齿轮箱的输入轴等轴线难以保持在一条直线上,为实现两轴间的等角速度运动的传递,采用了双十字轴万向节。万向节与十字轴间安装的滚针轴承,在传动轴转动时,十字轴绕其中心可在任意方向摆动,减少了摩擦损失,提高了传动效率。十字轴为中空,其内腔储存的润滑油通过油路润滑轴承,确保万向节摆动灵活。

2.2 传动轴伸缩性

由于传动轴所连接的两部分相对位置经常变化,为避免运动干涉,传动轴采用了滑动花键套和花键轴组成的滑动花键连接,使传动轴的长度能随传动距离的变化而伸缩。装配时,花键轴与花键套间注入润滑脂,确保花键轴与花键套移动的灵活性。

3 传动轴裂纹分析

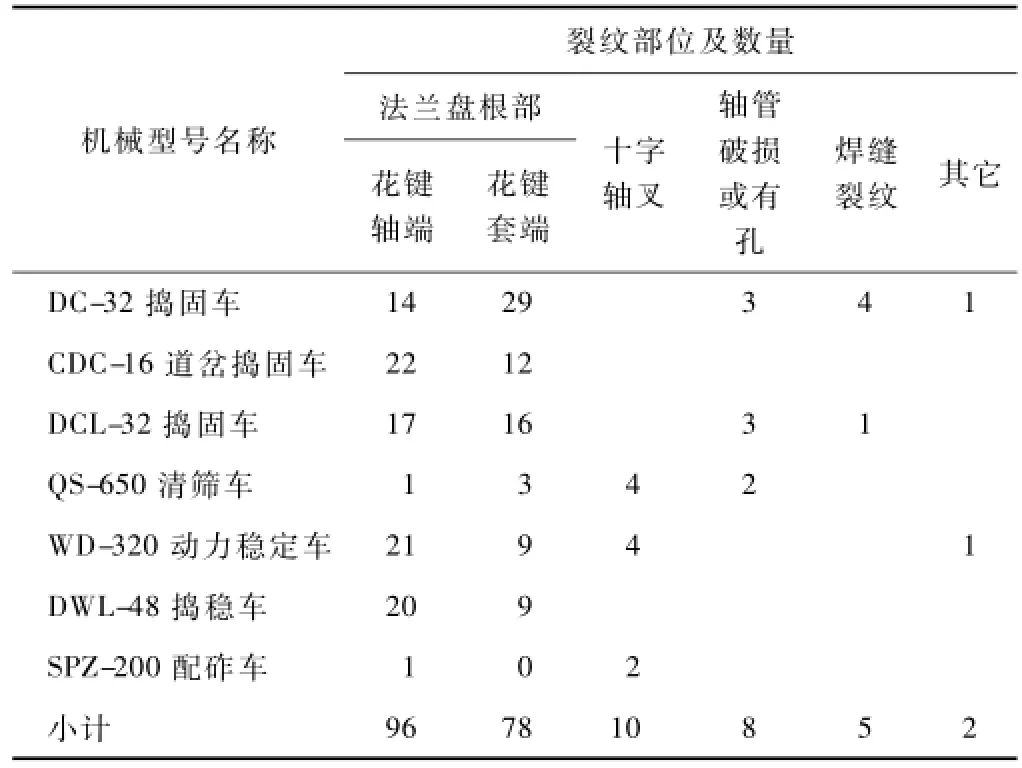

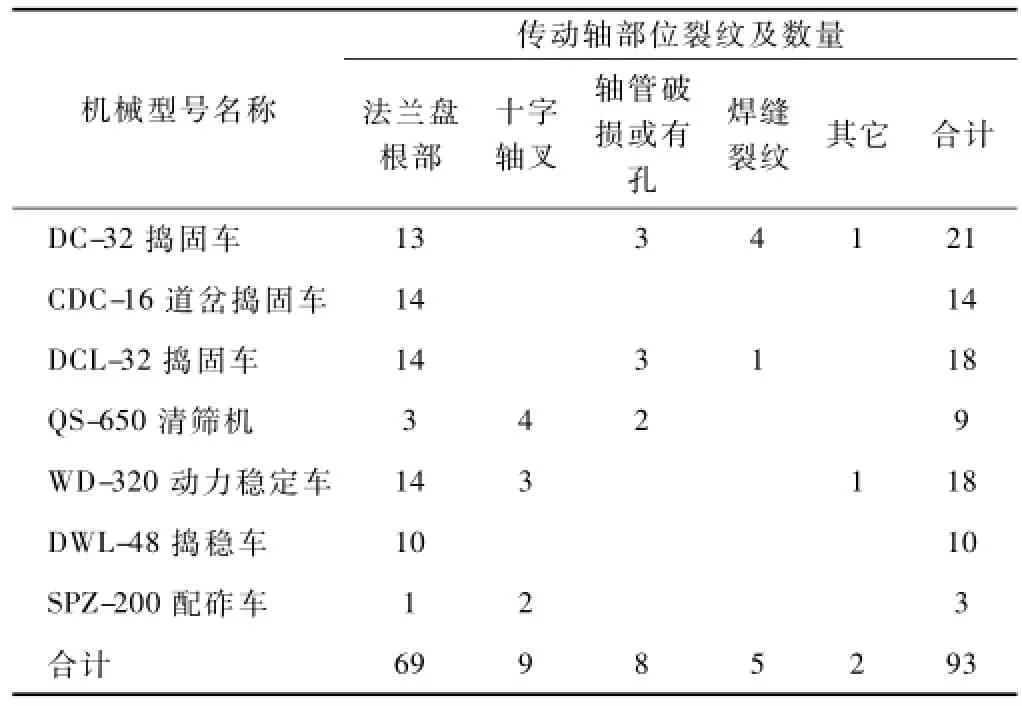

3.1 传动轴裂纹统计

神维分公司在2012和2013年度年修中发现的传动轴裂纹部位见表1,可见:传动轴法兰盘根部的裂纹数量为174处,占裂纹总数的87.5%:十字轴叉的裂纹数量为10处,占裂纹总数的5%;轴管破损或有孔8处,占裂纹总数的4%:焊缝裂纹5处,占裂纹总数的2.5%;其它2处,占裂纹总数的1%。从传动轴裂纹统计分析来看,法兰盘根部裂纹是传动轴裂纹发生的主要部位。2012和2013年度年修发现的裂纹传动轴分布统计见表2。从表2中看出:法兰盘根部裂纹69根,占裂纹的74.2%:十字轴叉裂纹9根,占9.7%;轴管破损或有孔8根,占8.6%:焊缝裂纹5根,占5.4%;其它2根,占2.1%。可见,实际运用中传动轴裂纹的主要部位是法兰盘根部的裂纹。

表1 大型养路机械传动轴裂纹部位分布统计

表2 大型养路机械裂纹传动轴分布统计

3.2万向节传动轴运动和受力分析

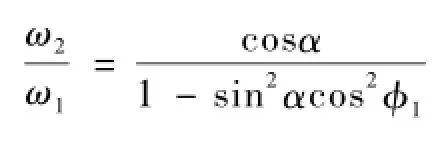

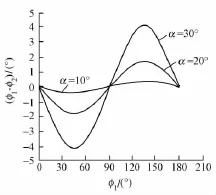

3.2.1 单十字轴万向节传动与附加弯曲力偶矩分析十字轴万向节的输入、输出轴之间存在α夹角时,输入轴角速度ω1与输出轴角速度ω2满足下式

式中φ1为输入轴转角。

由于cos2φ1是周期为2π的周期函数,所以ω2/ω1也为同周期的周期函数,若输入轴角速度ω1保持不变,则输出轴角速度ω2每周变化2次,因此输入轴以等速转动时,输出轴时快时慢,十字轴的传动呈不等速性。十字轴万向节的输入、输出轴转角间满足tanφ1= tanφ2cosα,φ2为输出轴转角。十字轴万向节传动轴运动如图5所示,万向节传动的输入轴和输出轴的转角随两轴夹角的变化关系如图6所示。

图5 十字轴万向节传动轴运动

图6 输入轴和输出轴的转角随两轴夹角的变化关系

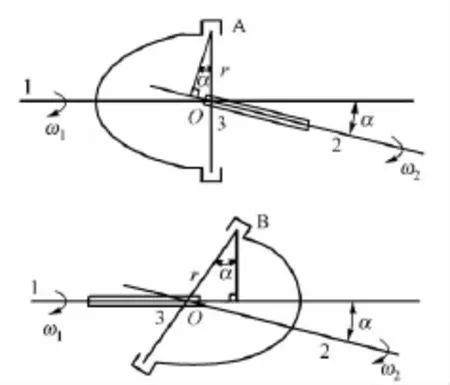

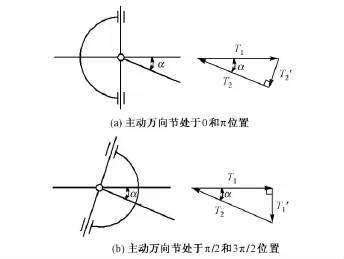

当主动万向节处于0和π位置时(图7(a)),由于T1作用在十字轴轴线平面上,故T1必为0;而T2的作用平面与十字轴不共平面,必有T2存在,且矢量T'2垂直矢量T2,合矢量方向为十字轴平面的法线方向,与T1大小相等,方向相反。这样,从动万向节上附加了弯曲力偶矩。当主动万向节处于π/2和3π/2位置时(图7(b)),同理可知T2为0,主动万向节上附加了弯曲力偶矩。

图7 单十字轴万向节附加弯曲力偶矩的分析

3.2.2 双十字轴万向节传动

当输入与输出轴之间存在夹角α时,单个十字轴万向节的输出轴相对输入轴是不等速旋转的。为使处于同一平面的输出轴与输入轴等速旋转,采用了双万向节传动,同时须保证与传动轴相连的两万向节叉布置在同一平面内,且使两万向节夹角α1和α2相等。

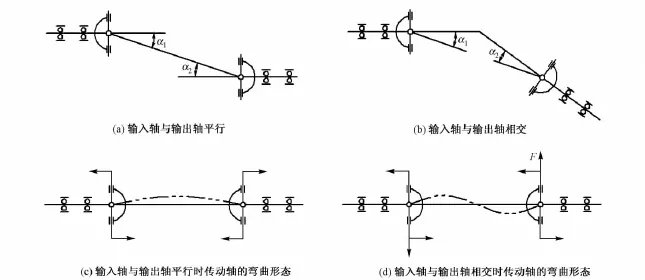

当输入轴与输出轴平行时(图8(a)),直接连接传动轴的两万向节所受的附加弯矩彼此平衡,传动轴发生图8(b)所示双点划线弹性弯曲,从而引起传动轴的弯曲振动。当输入轴与输出轴的轴线相交时(如图8(c)),传动轴两端万向节上所受的附加弯矩方向相同,不能彼此平衡,传动轴发生图8(d)所示双点划线的弹性弯曲,对两端的十字轴产生大小相等、方向相反的径向力,作用在滚针轴承碗的底部,并在输入轴与输出轴的支承上引起反作用力。

总之,万向传动轴在转动过程中除传递力矩外,还受到附加弯曲力偶矩的交变作用;在结构和制造工艺上,法兰盘根部是变截面部位,存在因尖角或圆角半径不够、加工过程中留下的划痕、刀痕等产生的应力集中,可能导致传动轴在交变应力作用下产生疲劳裂纹。

4 传动轴裂纹对策

4.1 传动轴探伤检测

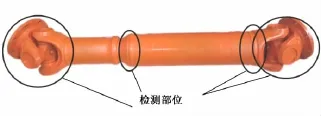

按照《大型养路机械使用管理规则》和中国铁路总公司颁发的《大型养路机械检修规则》的要求,每年年修期间须对大型养路机械传动轴总成进行探伤检测、动平衡试验。由于传动轴裂纹较多,神维公司和有关铁路局将情况反映到昆明中铁大型养路机械集团有限公司(以下简称昆明中铁),并引起PLASSER公司的重视,在2013年5月7—8日,昆明中铁组织召开了进口PLASSER公司传动轴质量问题、检验标准及验收条件专题会议,在2014年底昆明中铁颁发了《大型养路机械传动轴磁粉检测》(QJ/KJ205-21—2014)企业标准,完善了传动轴的探伤检测标准。万向传动轴的探伤检测部位为法兰盘、万向节叉以及重要联接焊缝,如图9所示。

图8 双十字轴万向节附加弯曲力偶矩的分析

图9 传动轴探伤检测部位

传动轴探伤检测应用DCT-3000型或DCT-2000型荧光磁粉探伤机和便携式交流磁粉检测仪进行检测,检测前要求传动轴表面没有脏污以及氧化皮、渣子、锈、油、油脂、电镀层等,清除以上杂物时应使用机械处理,检测表面粗糙度应达到Ra6.3。检测质量验收要求为缺陷长度记录极限值≤2 mm;单个缺陷的最大允许长度和现行缺陷的最大允许长度为4 mm,在标准评定框(148 mm×105 mm)内最大允许的累计长度为24 mm,最大允许数量为7条。神维公司将年修中拆卸下的传动轴委托给有资质的合作单位进行探伤检测,筛选存在裂纹的传动轴,并委外进行修复,且将传动轴探伤检测作为大型养路机械年修中一项重要检测项目,制定了相关的制度来保障有效实施。

4.2 传动轴法兰盘技术改进

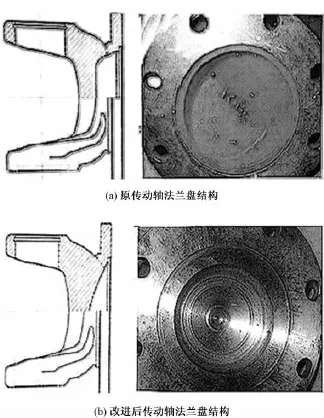

经神维公司统计,传动轴法兰盘根部发生裂纹占传动轴裂纹的87.5%,法兰盘根部是传动轴裂纹的主要易发部位。通过研究分析,主要从以下方面进行改进:①改进制造工艺,将原来制造毛坯由铸造件改为锻造件,强化法兰盘强度;②改进法兰盘结构,将法兰盘凸缘薄弱部位的壁厚由11 mm增大到15 mm,底窝由三棱状改为球面状(图10),减少材料内部应力集中。通过以上两项改进有望提高法兰盘整体的刚性和强度,减少裂纹。

图10 法兰盘

2012年3月,改进的传动轴法兰盘在神维公司肃宁工务机械段011218号DCL-32捣固车(出厂编号11247)安装试用,至2014年3月已运用2年,机械工作1 634 h,运行15 867 km,作业542 km,再次拆卸后对传动轴探伤检测均未发现裂纹,使用效果良好。

4.3 强化传动轴安装工艺

由上述分析可见,传动轴由于其结构和要传递动力,运转过程中法兰盘受力情况较为复杂,为有效防止传动轴相对运动部件间早期磨损,减少其产生的裂纹,应正确安装、使用和维护传动轴,安装前须在传动轴的十字轴、轴承及滑动花键处加注二硫化钼锂基脂或二号锂基脂润滑油脂,须使安装传动轴型号与车辆使用型号一致,传动轴轴管与花键滑动叉外表面喷涂的两个相对应的白色油漆箭头在一条直线上;安装时传动轴伸缩端位于动力输入端,两端法兰盘固定在机械车的规定位置,法兰盘端面与安装面紧密配合,使用10.9级高强度传动轴专用螺栓和自锁螺母联接,多次轮流紧固,最后螺母M10,M12,M14,M16的紧固力矩分别达到62,110,170和270 N·m的规定要求。通过严格执行安装工艺,避免非正常受力状态下所致的传动轴裂纹发生。

5 传动轴维修

由于传动轴法兰盘根部裂纹占比高达87.5%,因此,着重对法兰盘进行检修,通过更新一端或两端裂纹法兰盘,既恢复传动轴的使用性能,又可减少维修费用支出。为此,研究制定了更换法兰盘检修工艺,并在2014年的年修中完成了更换传动轴法兰盘。更换法兰盘检修中要注意以下工艺要求:

1)探伤检测花键轴、花键套、万向节叉、十字轴及联接焊缝,发现裂纹时应更换相应零部件或总成。

2)花键轴、花键套上花键部分的径向圆跳动不应大于0.15 mm,其它部分径向圆跳动应不大于1 mm,变形超过限度时应调校。花键轴、花键套配合侧间隙>0.3 mm及花键齿面严重拉伤时,应更换传动轴。

3)万向节叉的两轴承孔中心轴线与传动轴轴线的垂直度误差不应大于0.3 mm。

4)十字轴润滑油道应保持畅通;轴承安装面径向磨耗量超过限度要求时应更换。

5)滚针轴承与十字轴及万向节叉轴承孔的配合间隙应符合限度要求,超过时要更换部件或总成。

6)组装时检查万向节的活动性及各零件配合的精确性。

7)传动轴组装后应进行动平衡试验。传动轴转速为3 000 r/min时,每侧不平衡量应≤1 290 g·mm,在轴管两端所焊的校正不平衡量的平衡片数目,每端不多于3片。平衡后,在两端的万向节叉与花键轴、花键套上做标记,以便拆装时保证原来的相对位置。

经核算,修理一根传动轴的平均费用约为2 800元,比新购置传动轴节约大量费用。同时,维修中使用经过技术改进的新型法兰盘,提高了传动轴法兰盘根部的强度,减少了裂纹传动轴数量。通过逐步淘汰旧型法兰盘可基本解决传动轴裂纹故障。对于只占少数比例的其他部位裂纹缺陷经分析和测算,经济性不可取,没有修复必要性,仅采用更换新品的方式。

6 结语

神维分公司在2014年大型养路机械年修中,全面更换新型法兰盘的传动轴,修复了69根法兰盘裂纹传动轴,并对新发现的26根法兰盘根部裂纹传动轴进行了维修,节约了大量费用。同时,计划通过1年使用考验后,在以后年修中逐步更换旧型法兰盘。可以预见,通过所述及的措施,可以基本解决传动轴裂纹故障。

[1]中华人民共和国铁道部.铁运[2006]277号大型养路机械使用管理规则[S].北京:中国铁道出版社,2012.

[2]中国铁路总公司.铁总运[2013]171号DCL-32k连续式双枕捣固车检修规则[S].北京:中国铁道出版社,2014.

[3]中国铁路总公司.铁总运[2013]172号DWL-48k连续式三枕捣固稳定车检修规则[S].北京:中国铁道出版社,2014.

[4]中国铁路总公司.铁总运[2013]173号WY-100带式物料运输车检修规则[S].北京:中国铁道出版社,2014.

[5]毛谦德,李振清.袖珍机械设计师手册[M].3版.北京:机械工业出版社,2006.

[6]刘学敏.神华铁路大型养路机械设备零故障管理研究[J].铁道建筑,2014(6):153-155,164.

[7]曹光辉,赵程.大直径齿轮传动轴的断裂失效分析[J].金属铸锻焊技术,2008(10):132-134.

[8]张启军.3Cr13不锈钢传动轴表面产生细纹的原因分析[J].金属热处理,2006(6):80-82.

[9]卢洪,仓公林.传动轴断裂分析[J].福建工程学院学报,2011,9(6):222-224.

[10]乔峥民.磁粉探伤在大型养路机械传动轴上的应用[J].上海铁道科技,2003(1):26-28.

[11]于申.铁路大型养路机械传动轴的磁粉探伤[J].无损检测,2004(5):262-264.

(责任审编李付军)

U216.6

A

10.3969/j.issn.1003-1995.2015.05.40

1003-1995(2015)05-0158-05

2014-12-06;

2015-03-21

林生福(1963—),男,福建沙县人,高级工程师。