港珠澳大桥西人工岛现浇隧道暗埋段钢筋安装施工工艺

杨润来,陈三洋,刘保永

(中交一航局第一工程有限公司,天津 300456)

港珠澳大桥西人工岛现浇隧道暗埋段钢筋安装施工工艺

杨润来,陈三洋,刘保永

(中交一航局第一工程有限公司,天津 300456)

港珠澳大桥通过设置东、西人工岛实现桥隧转换,其中西人工岛设置岛上段隧道暗埋段以实现岛隧的衔接,并提供沉管对接安装条件。由于施工地处外海深基坑,且隧道结构形式复杂,配筋率高,预埋件数量多,钢筋安装极为困难。以西人工岛隧道暗埋段CW1、CW2为例,详细介绍了西人工岛现浇隧道暗埋段钢筋安装施工工艺,以及施工质量保证措施。

港珠澳大桥;西人工岛;暗埋段;钢筋安装;质量保证措施

1 工程概况

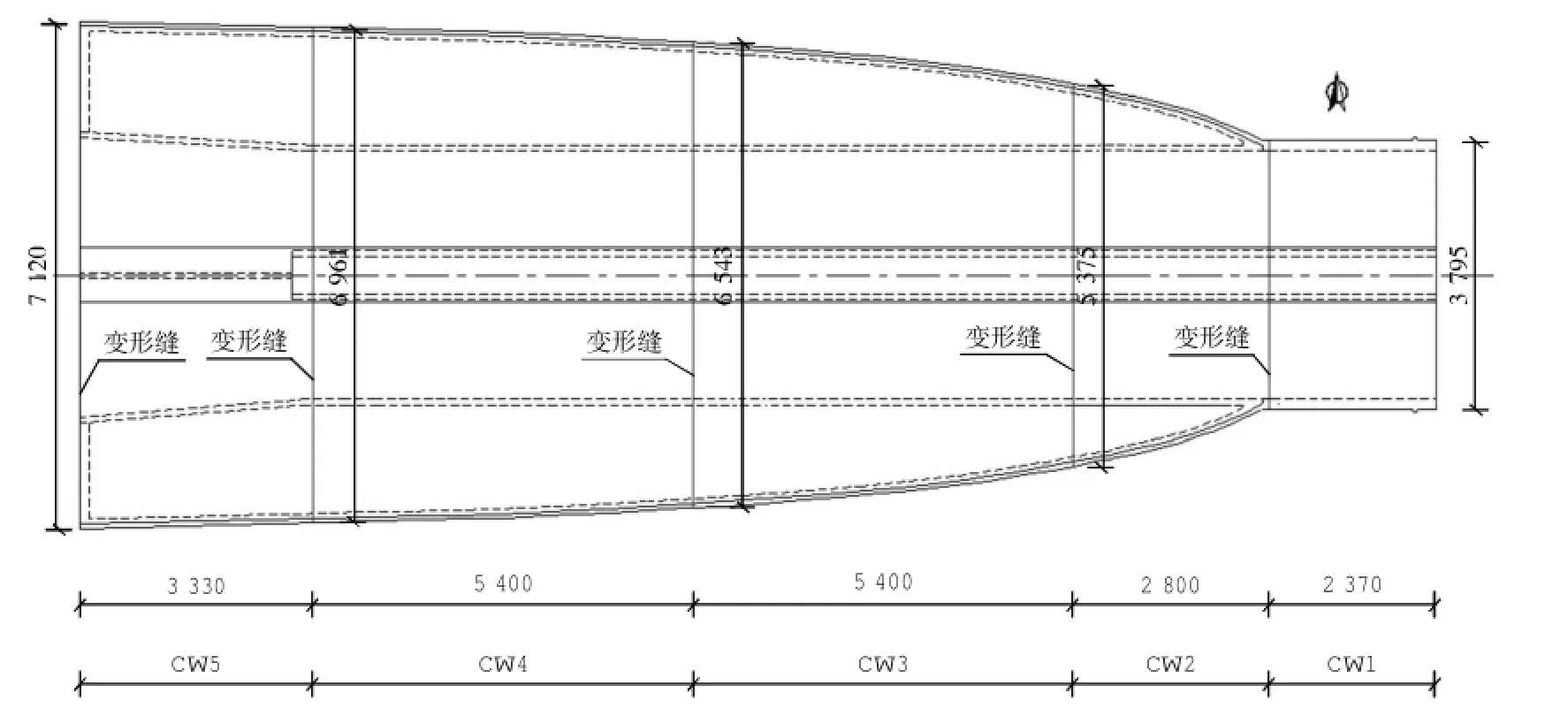

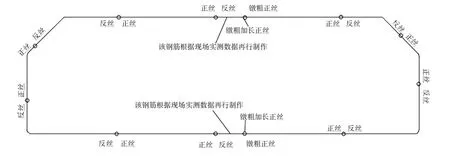

港珠澳大桥岛隧工程通过设置东、西人工岛实现桥隧转换。为实现岛隧以及桥隧的顺利衔接,在西人工岛上设置岛上段现浇隧道,并根据结构形式及使用功能分为暗埋段、减光段及敞开段,其中暗埋段包括CW 1~CW5共5段,里程桩号为K12+588~K12+781,总长度193 m,宽度37.95~ 71.20 m,纵向坡度2.98%。CW1及CW 2东端1.5m为单箱双室管廊箱型直线侧墙结构形式,暗埋段其余部分为单箱四室管廊箱型弧形侧墙结构形式;暗埋段顶板及弧形侧墙厚130 cm,直线侧墙及底板厚150 cm,中墙及隧道内隔墙厚80 cm。暗埋段结构平面布置图如图1所示。

西人工岛暗埋段是港珠澳大桥岛隧工程实现岛隧转换的关键部位,也是上部结构的承重结构,为适应外海复杂工况下受力安全,暗埋段设计钢筋配筋率高,安装质量标准严格。暗埋段总钢筋用量约1万t,均采用HRB400钢筋,其中横向主筋为等,纵向钢筋主要为等,箍筋主要为等;使用各类机械连接接头10万余个,施工用各类措施钢筋达200余t。根据结构特点,以CW1、CW2段为例,介绍暗埋段钢筋施工工艺。

图1 暗埋段平面布置图Fig.1 Layou t p lan of the buried section

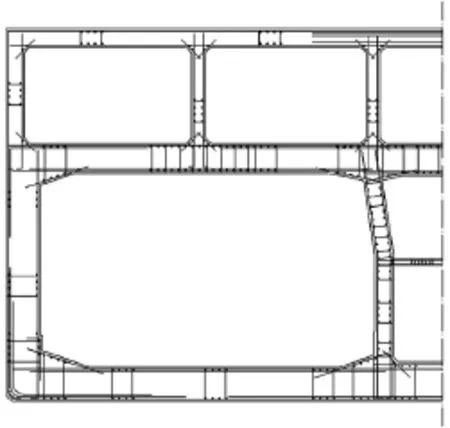

CW1段为与沉管隧道对接的岛上段首个节段,为满足受力及后续岛内干基坑施工的需要,结构设计形式异常复杂,且涉及到繁多的预埋件安装,钢筋配料繁琐,安装极为困难。图2为暗埋段典型断面结构配筋图。

图2 暗埋段典型断面结构配筋图Fig.2 Reinforcement figure of the bu ried section for typicalprofile

CW2段为岛上隧道第二节段,为适应上部建筑造型及功能需求,结构断面由规则断面演变为喇叭形变截面,钢筋横纵方向均为无规律变长尺寸,给现场安装带来了极大的挑战。

2 施工工艺流程及方法

2.1 施工顺序

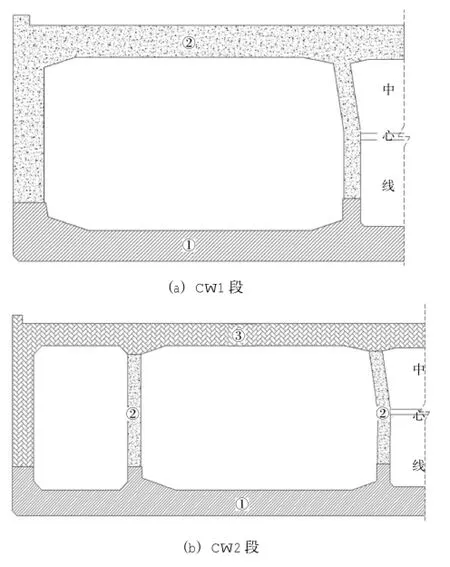

因暗埋段隧道结构较为复杂,尺寸庞大,受现场条件限制无法一次浇筑成型。经综合考虑,对结构实行分层浇筑,钢筋安装的顺序与分层浇筑顺序相统一。CW1分2步浇筑,CW2及后续节段分3步浇筑,如图3所示。

图3 CW 1、CW 2分层浇筑示意图Fig.3 Layered casting of CW 1、CW 2

钢筋安装顺序总体为CW 1第一层、CW2第一层、CW1第二层、CW 1空箱结构、CW2第二层、CW 2第三层钢筋,务求形成施工流水,确保满足工期要求。

2.2 钢筋加工制作及运输

本工程使用的钢筋加工制作统一安排在桂山岛沉管预制厂进行,距离钢筋安装现场约12 km,通过大型运输驳船往返装运钢筋。沉管预制厂采用全自动标准化大型钢筋加工设备,具备流水生产能力,加工精度高,速度快,能够满足本工程的质量及进度要求[1]。

本工程钢筋连接主要采用机械连接方式,钢筋加工采用直螺纹滚丝机。钢筋半成品转运至施工现场前进行自检及监理专检,确保钢筋加工质量满足设计及规范要求。除对钢筋原材进行抽检外,重点检查受力钢筋顺长度方向加工后的全长、弯起钢筋各部分尺寸、箍筋各部分尺寸、滚轧直螺纹丝头等。此外,钢筋连接工程开始前及施工过程中,对进场钢筋进行接头工艺试验;对本工程中采用的J形拉钩筋锚固板进行抗拉强度检验。

因本工程钢筋类别繁多,尺寸不一,钢筋半成品加工完成后,对各类钢筋进行编号并挂置标识牌,便于施工现场管理及取用。

2.3 钢筋连接点的设置

本工程中主体结构钢筋直径小于25 mm时可采用焊接连接,大于或等于25mm的钢筋及需要预埋钢筋时采用机械连接方式,且应满足I级接头强度及变形性能要求。纵向受拉钢筋的机械连接接头互相错开,位于同一连接区段内纵向钢筋接头面积百分率为50%。

2.3.1 钢筋接头设置原则

由于结构尺寸较大,受原材长度及现场施工条件限制,且根据分部分层浇筑工艺,钢筋连接必须在上述部位设置分段连接点。分段连接点的设置满足以下基本原则:

1)减少钢筋接头数量,以节约加工成本及套筒拧固带来的施工附加难度。

2)兼顾施工可操作性及接头设置对结构受力的影响。

3)科学合理地考虑钢筋配料,减少钢筋的损耗量。

2.3.2 主筋连接点的具体设置

对于钢筋长度小于原材长度的,一般不设置机械连接接头;对于预埋钢筋,预留长度除满足锚固长度需要外,最低处须满足高于已浇筑混凝土面50 cm;对于环状封闭主筋,为克服加工制作、现场安装的尺寸偏差,在结构受力较小区域设置合龙段,待其余部分钢筋安装完成后,现场量测合龙段长度,加工定尺钢筋。图4为结构最外侧主筋接头设置位置示意图。

图4 主筋接头位置及类型设置示意图Fig.4 Location and type ofm ain steel joint

钢筋均尽可能采用原材长度钢筋,以降低加工损耗。侧墙及中隔墙各设置1个人孔,CW1纵向设置2道,CW 2及后续节段设置3道。人孔及1号主筋合龙处采用镦粗加长正丝,其余采用标准正反丝。多根钢筋连接时,分段钢筋双头套丝类型一致,避免施工现场进行方向调整,造成施工不便。

2.4 钢筋绑扎安装流程

由于施工现场作业空间十分狭窄,不具备安装大型型钢胎架条件,为解决钢筋密度高、结构断面尺寸局部变化大、一次性绑扎高度较高等因素制约,现场采用承插型盘扣式轻型支架作为施工外定位架,采用角钢加工定型桁架作为内骨架,以确保钢筋安装的各个环节和指标满足设计及规范要求。

2.4.1 定位支架搭设

1)暗埋段CW1定位支架

基础垫层混凝土验收合格后,在隧道结构侧墙外侧搭设定位架,该定位架兼做施工平台,通过A60可调丝杆斜撑对定位架进行固定或微调,定位架底部与地脚螺栓固定[2]。定位支架内侧安装两道圆钢管作为定位横杆,第一道位于钢筋起弯点处,第二道根据现场实际情况进行调整。定位横杆架安装位置根据混凝土保护层厚度并考虑一定允许偏差进行确定。

2)暗埋段CW 2定位支架

由于暗埋段CW2及后续节段侧墙为弧形结构,横向及纵向钢筋长度均为变尺,且变化无规律,为便于施工,对原弧形结构进行了优化,采用多段连续折线拟合弧线,使弧形结构转变为多段折线形结构,使折线分段长度范围内的横向及纵向钢筋变化规律为等差数列。

定位支架安装时,根据折线形侧墙调整定位支架安装位置。为保证定位横杆位置准确,且具备安装需要的刚度,该处采用方钢管,根据折线段长度加工型钢定位杆,并在折点处电焊连接,形成整体。

2.4.2 保护层垫块摆放

混凝土垫块在侧墙及中墙等荷载集中区域加密布置,间距为45 cm(横向)×60 cm(纵向),其余区域均采用60 cm(横向)×100 cm(纵向)间距布置。混凝土垫块上安装架立钢筋,横向主筋直接摆放在该架立筋上,形成整体受力面。底板混凝土垫块摆放前,在混凝土垫层上按照理论摆放间距弹线,摆放时按照方格网采用梅花形布置。第一层钢筋安装完成后,微调垫块以确保其在横向钢筋及纵向钢筋交叉节点,且为轴心受压。

混凝土垫块顶、底板采用方块形,墙体采用波浪长条形。混凝土垫块满足如下要求:

1)抗压强度:应不低于暗埋段隧道的混凝土强度。

2)混凝土耐久性:应不低于隧道的主体结构混凝土耐久性指标。

3)保护层垫块尺寸偏差:有效厚度允许误差(0,+1.5mm)[3]。

2.4.3 测量放样及钢筋摆放方格网绘制

钢筋安装前,按照设计施工图纸在混凝土垫层及模板上将混凝土结构边线及断面分段线放出,并用墨线弹出,现场标记以便于辨识。

2.5 钢筋绑扎

2.5.1 底板钢筋绑扎

底板钢筋安装的原则为两侧对称施工,逐步在中间收拢。正式绑扎时,搭设定位支架,并按照间距摆放好混凝土保护层垫块,底层钢筋直接按照预先在混凝土垫层上画出的钢筋间距标记两侧对称摆放。

为保证钢筋安装精度,摆放时利用间距控制卡尺进行校核;竖向钢筋摆放时,采用吊铅垂或水平尺等方式校准铅垂度;纵向钢筋绑扎时,利用定制的钢筋卡尺与墙体劲性骨架形成稳定卡槽。

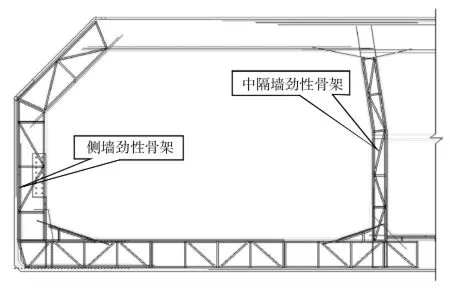

底板底纵横向钢筋安装完成后,即可进行劲性骨架的安装。本工程中劲性骨架统一采用63 mm×40 mm×4 mm的角钢制作(图5)。劲性骨架制作时,采用专用胎具控制加工精度,保证加工尺寸偏差为±3 mm。安装形式为纵向2.1 m一道,横向满布,纵向通过2.1 m一道的角钢进行连接。钢筋净层距均为6 cm,故层距亦通过纵向布置角钢予以控制,间距为3m一道。

图5 劲性骨架安装示意图Fig.5 Installing rigid frame structure

劲性骨架安装时,应使底板钢筋贴靠密实,避免安装累计偏差造成钢筋骨架整体尺寸偏差过大。单元劲性骨架安装完成后,纵向通过连接角钢形成骨架整体,该纵向连接角钢亦作为底板顶下层横向钢筋的架立筋。劲性骨架通过现场点焊固定,焊接时避免对主筋造成损伤。

劲性骨架安装至隧道中心线后,需进行中间合龙段钢筋的安装。该处丝头为镦粗直螺纹接头。合龙段钢筋安装前,对每组合龙段钢筋长度现场进行测量,按照实测值进行钢筋加工,在半成品上进行相应编号,安装时一一对应。

底板外侧钢筋在支模前需拆除定位支架,为防止钢筋骨架向外倾斜,需在定位支架拆除前进行加固。其中侧墙钢筋采用方钢管结合紧张器张拉劲性骨架形成稳定三角形结构。顶板钢筋施工前,通过导链及主体纵向钢筋张拉侧墙劲性骨架,防止侧墙钢筋向外倾斜。

2.5.2 墙体钢筋绑扎

墙体钢筋安装前,进行劲性骨架安装(图5)。劲性骨架安装要点如下:

1)采用吊铅垂或水平靠尺方式保证铅垂。

2)劲性骨架的上下部分不得形成错台。

3)上下部分焊接应确保牢固。

4)首末道劲性骨架与相邻劲性骨架设置斜撑,同一道墙体的劲性骨架通过纵向钢筋连接形成整体。

由于隧道暗埋段结构设2.98%的纵坡,而主体结构钢筋垂直于水平面,劲性骨架安装时应确保铅垂。墙体纵向钢筋通过在劲性骨架上焊接定位卡尺固定其间距。

2.5.3 顶板钢筋绑扎

顶板钢筋安装前,采用钢丝绳对拉外侧墙钢筋,防止在顶板钢筋安装过程中侧墙钢筋向外侧倾斜,其余安装步骤及方法与底板相同。

3 质量保证措施

3.1 变尺寸钢筋安装保证措施

西人工岛隧道暗埋段CW 1及CW2钢筋种类繁多,尤其是CW2钢筋均为变尺寸钢筋,在有限的施工场地内极易造成混乱。为此,钢筋安装前,在垫层混凝土或模板上画出间距标识和钢筋安装序号,同时,安排专人在钢筋上逐根编号。现场安装时,钢筋对号入座,避免安装出现错误。

3.2 绑扎用铅丝长度控制

为保证混凝土保护层厚度满足设计及规范要求,避免绑扎用铅丝侵入保护层,对现场绑扎用铅丝外露长度进行严格规定。

3.3 钢筋丝头保护及防锈

因本工程中钢筋半成品需多次倒运,为避免倒运中钢筋丝头损坏及存放过程中丝头锈蚀,钢筋半成品加工完成后即对丝头进行带帽保护。钢筋存放过程中按照规范要求进行堆放,并采用防雨布及时覆盖。

3.4 J形拉钩筋绑扎

暗埋段隧道结构大量采用J形拉钩筋,为保证安装准确,重点检查J形拉钩筋的锚固板是否挂置在横纵向钢筋交叉点外侧,杜绝锚固板直接挂置在纵向钢筋上或未进行固定。

3.5 施工缝防裂加强措施

混凝土浇筑工艺为分层浇筑,为减少两层混凝土之间的约束作用,在侧墙水平施工缝处铺设防裂钢筋网片。

3.6 钢筋与预埋件的避让措施

暗埋段CW1管节预埋件繁多,且均为沉管对接舾装件预埋件、钢封门预埋件,预埋件锚固板上锚筋密集,与钢筋安装存在难以协调的冲突。现场安装时,在经设计单位认可前提下,根据实际情况对钢筋间距进行微调,并对局部调整的钢筋进行补强。

3.7 劲性骨架焊接时保护模板措施

劲性骨架通过现场点焊焊接固定在底层钢筋上,在顶板及侧墙施工时,为避免焊接造成木模烧伤,在焊接区域摊铺土工布或铝板。

3.8 垫块处混凝土密实保证措施

本工程中使用的混凝土垫块除底板及顶板外,均使用长条形状,为避免混凝土垫块摆放区域形成漏振进而影响混凝土质量,墙体混凝土垫块均按照45°斜角摆放。

3.9 清底及除锈

钢筋绑扎过程中,不可避免产生各类杂物。施工时,安排专人对杂物进行清理,同时在绑扎现场设置垃圾桶,规定施工中垃圾必须放入桶内。由于钢筋绑扎周期较长,部分钢筋存在锈蚀,混凝土浇筑前进行除锈。

3.10 混凝土浇筑期间钢筋保护措施

为避免外露钢筋丝头在混凝土浇筑过程中受破坏,影响机械连接性能,在混凝土浇筑前均对丝头进行戴帽保护。局部受混凝土污染的钢筋,及时进行清理。

4 质量验收标准

4.1 钢筋加工安装

钢筋加工和安装质量按照《港珠澳大桥主体工程施工及质量验收标准》[4]要求执行。

4.2 滚轧直螺纹套筒及钢筋丝头加工

钢筋丝头加工完成后,用塑料套头对裸露丝头进行保护。直螺纹连接之前需进行工艺试验,并对钢筋接头进行抗拉试验,确保连接强度满足要求。

钢筋规格与连接套筒规格应一致,保证丝头和连接套筒内螺纹干净、完好无损;钢筋连接时应用工作扳手在套筒中央位置顶紧。钢筋接头拧紧后应用力矩扳手按照表1所示力矩值进行检验[5]。

Construction technology of steel bar installation in buried section of cast-in-situ tunnel in the Hongkong-Zhuhai-M acao Bridge west artificial island

YANGRun-lai,CHENSan-yang,LIUBao-yong

(No.1 Eng.Co.,Ltd.of CCCCFirstHarbor EngineeringCo.,Ltd.,Tianjin 300456,China)

Hongkong-Zhuhai-Macao Bridge realized the conversion of bridge and tunnel through the east and west artificial island,the westartificial island have been set the tunnel buried section to achieve the cohesion of artificial island and tunnel, and the butt joint installation condition of immersed tubes was provided.Because the construction is located in the offshore deep foundation pit,and tunnelstructure is complex,reinforcement ratio is extremely high,embedded parts number is high,the steelbar installation isextremely difficult.Taking the westartificial island tunnel buried sections of CW1,CW2 as an examp le, we introduced the construction technology of steel bar installation in buried section of cast-in-situ tunnel in west island,and the construction quality assurancemeasures.

Hongkong-Zhuhai-Macao Bridge;west artificial island;buried section;steel bar installation;quality assurance measures

U655.52;U455.46

B

2095-7874(2015)11-0085-05

10.7640/zggw js201511023

2015-10-12

杨润来(1987— ),男,湖南邵阳市人,工程师,桥梁工程专业。E-mail:672438366@qq.com