300 MW汽轮机高背压循环水供热技术研究及应用

石德静,姜维军

(华电青岛发电有限公司,山东青岛266031)

300 MW汽轮机高背压循环水供热技术研究及应用

石德静,姜维军

(华电青岛发电有限公司,山东青岛266031)

介绍300 MW汽轮机高背压循环水供热的关键技术。通过对汽轮机本体、凝汽器、给水泵汽轮机、凝结水精处理设备及热力系统改造,解决了300 MW汽轮机高背压循环水直接供热改造的关键技术难题,实现了300 MW汽轮机低压缸“双背压双转子”互换。改造后的热力性能试验结果表明,汽轮机组热耗率降至3 706.6 kJ/kWh,发电煤耗降至139 g/kWh。

300 MW汽轮机;高背压供热;循环水供热;汽轮机改造

0 引言

高背压循环水供热技术,即采暖季节提高汽轮机排汽压力和排汽温度,从而提高循环水温度供给热用户,满足采暖需要。凝汽式汽轮机高背压循环水供热技术,始于20世纪80年代,在我国北方地区进行实施,机组容量在50 MW以下[1-3]。初期的高背压供热改造方式只改变低压通流级数,使机组运行背压高于纯凝工况正常背压,供热期间冷源损失为零,改造费用较低,供热期与非供热期无需停机切换。但这种仅对低压转子及隔板等通流部件进行的一次性改造以提高机组运行背压的方式,致使非供热期经济性极差,特别是夏季,对机组发电负荷和能耗指标影响较大[4-5]。

近几年,135 MW机组汽轮机改造实施了低压缸“双背压双转子”互换技术,在供热期采用高背压的低压转子,非供热期采用原低压转子,两者可以互换,提高了机组供热能力,增加了供热面积,兼顾了供热期机组效率且不影响非供热季机组效率[6]。

为提高机组的经济性和节能减排,对华电青岛发电有限公司2号机组进行汽轮机高背压循环水供热改造。采用汽轮机低压缸“双背压双转子”互换技术,解决双层低压内缸和座缸式轴承膨胀特性复杂的问题,并采用汽动给水泵改造、凝结水系统增设精处理设备等技术。在国内300 MW等级机组供热改造方面获得了新的技术突破,提高了大型热源厂的供热功率、蒸汽动力循环的循环效率,为大容量机组供热改造开辟了新途径。

1 300MW汽轮机高背压改造技术

1.1 基本原则

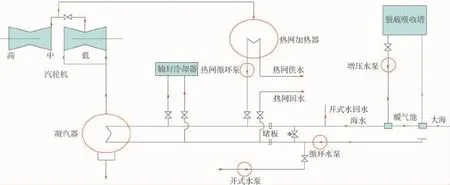

采用串联式两级加热系统,热网循环水首先经过凝汽器进行第一级加热,吸收低压缸排汽余热,然后经过供热加热器,完成第二级加热,高温热水送至热水管网通过二级换热站换热,高温热水冷却后再回到凝汽器,构成一个循环系统。在采暖期,进入凝汽器的热网水流量降至7 400~9 700 t/h,凝汽器背压由4.9 kPa升至54 kPa,低压缸排汽温度由30~45℃升至83℃。经过凝汽器第一级加热,热网循环水温度由53℃提升至80℃,然后经热网循环泵升压后送入首站热网加热器,经过二次加热后供向一次热网,如图1所示。

图1 高温循环水供热系统

供热期结束后,热网循环泵及热网加热器退出运行,机组恢复原纯凝工况运行,凝汽器背压恢复至4.9 kPa。

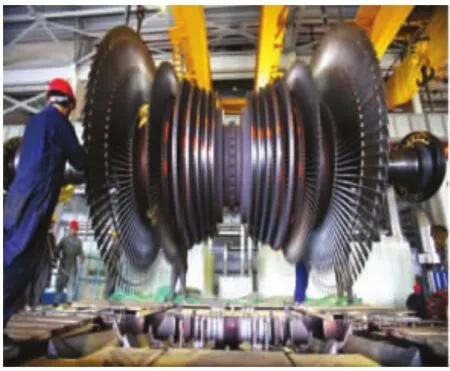

采用“全新低压内缸+全新供热转子+原纯凝转子”方案,即供热期间使用2×5级供热低压转子,机组高背压运行;非供热期复装原纯凝转子,机组恢复至原纯凝工况运行,同时实现了“纯凝—高背压双运行模式”的供热技术。原纯凝低压转子见图2,高背压供热的低压转子如图3所示。

图2 原纯凝低压转子

图3 高背压供热的低压转子

1.2 改造采用的关键技术

低压转子轴承改造。由于300 MW机组低压转子采用座缸式轴承座,低压转子轴承的标高将随排汽温度变化。背压提高后排汽温度达到83℃,在变工况时甚至达到100℃以上,造成低压缸的座缸轴承中心线提高、瓦温升高、振动增大。根据改造后低压转子结构,建立轴系计算模型,计算改造前后各轴承负荷、标高、转子挠度等,通过对比分析,确定低压结构变化对轴系安装数据的影响,确定轴系的优化调整方案。

双层低压缸通用性改造。原低压缸采用双层内缸,末两级采用镶嵌式隔板,拆装难度大,无法实现转子及隔板的互换性。通过对内缸的优化设计和改造,使得供热新转子和原低压转子可以使用同一低压缸。

高背压低压转子的研发。供热改造新设计的高背压低压转子,在总长度、轴向尺寸、轴径等方面与旧转子保持一致,通过调整转子叶轮的隔板汽封直径,使新设计转子与旧转子具有相同的挠度特性,以确保轴承负荷分配、转子转动特性基本不变,保证轴系稳定性。

给水泵汽轮机改造。给水泵汽轮机原设计背压为4.5~12 kPa,而供热期间凝汽器背压高达54 kPa,导致给水泵汽轮机排汽温度升高且出力不足。重新设计给水泵汽轮机新转子及有关部套,扩大转子的变工况运行范围,实现同一转子可以在非供热期纯凝、供热期高背压两种工况下运行的模式。通过研发制造新转子、改造蒸汽室喷嘴环、加工新的导叶持环等方案,使得给水泵汽轮机可以在纯凝和高背压两种工况下安全运行。

凝结水精处理系统改造。高温循环水供热期间,凝结水温度达到80℃以上,导致原凝结水精处理系统无法运行,对精处理设备与系统进行了优化设计改造,采用与精处理配套的新型高温树脂,满足高背压供热工况的需要。

凝汽器适应双运行模式的改造。机组改造后,凝汽器在高、低背压两种模式下运行,压力和温度变化较大,凝汽器水室压力由原来设计压力0.4 MPa提高到0.5~0.6 MPa,低压缸排汽温度升高造成凝汽器管束与壳体膨胀不均匀,会造成管束的胀口泄漏。对凝汽器进行了整体改造,采取更换凝汽器管束、水室采取弧形板结构、增加内部支撑、管板厚度增加等措施,设计水室承压达到1.0 MPa;凝汽器后水室增加伸缩节,当凝汽器温度升高后,管板和水室能够自由膨胀。

热力系统优化。机组高背压循环水供热期间,原有的凝结水杂用母管水温较高,不能再作为原有用户的冷却用水,必须由邻机提供水源。为配合机组改造,对设备冷却水系统、轴封系统、低压缸后缸喷水系统进行优化。对轴封冷却器增容改造,对开式水、海水脱硫、给水泵密封水、热网循环水等热力系统进行配套改造,以满足机组高背压工况运行的需要。

1.3 改造的主要内容

汽轮机本体改造。将原低压双层内缸改造为整体内缸结构;更换低压进汽导流环、低压隔板、低压持环、导流板;更换新型低压供热转子(2×5级);安装3号、4号轴瓦喷油装置,降低轴瓦温度,同时对主油泵扩容改造,增加润滑油流量。

凝汽器改造。保留现凝汽器的喉部、外壳、基础,在此基础上对凝汽器进行全面改造:更换凝汽器管束;更换水室管板、隔板、挡汽板;更换循环水管道膨胀节;安装凝汽器后水室膨胀节;水室改造为圆弧形加强水室及耐高温衬胶;更换反冲洗蝶阀。

给水泵汽轮机改造。更换给水泵汽轮机转子;更换导叶持环;蒸汽室配套改造。

凝结水精处理系统改造。新增3台内衬丁基橡胶高混装置;新增1套凝结水再生系统;相关管路及控制系统配套改造。

热力系统改造。对轴封冷却器扩容改造,满足利用热网回水冷却轴封汽的需要,同时对热网循环水、海水脱硫系统、给水泵密封水等热力系统进行相应配套改造。

2 机组高背压改造后的技术规范与运行分析

2.1 机组改造后的技术规范

汽轮机型号:CB300—13.37/0.79/0.054/538/538

汽轮机型式:亚临界、一次中间再热、单轴、双缸双排汽、一级调节抽汽、背压式汽轮机

汽轮机进汽压力(绝对压力):16.67 MPa

汽轮机进汽温度:538℃

再热蒸汽进汽阀前温度:538℃

额定冬季供暖背压(绝对压力):54 kPa

回热抽汽级数:3高+2低+1除氧

凝汽器循环水流量:额定值9 700 t/h,最高值12 000 t/h,最低值7 400 t/h

凝汽器循环水进水温度:53℃

凝汽器循环水出水温度:80℃

给水泵驱动方式:小汽轮机

低压末级叶片长度:311.5 mm

额定调整抽汽压力(绝对压力):0.79 MPa

最大调整抽汽量:300 t/h

2.2 低压缸排汽压力的限制

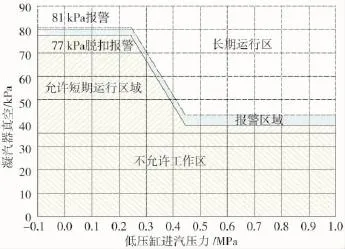

低压缸排汽压力过高和排汽流量较低时,会造成低压缸排汽容积流量减少,末级叶片将产生鼓风损失,造成排汽温度过高,易发生汽轮机动静摩擦等事故。因此,严格按照制造厂提供的低压缸排汽压力限制曲线(如图4所示),控制汽轮机背压值在规定范围内。

图4 改造后低压缸进汽压力与背压控制曲线

2.3 中压缸排汽压力的限制

由于中压缸末级叶片强度的要求,级间压差不能超限,为确保中压缸叶片的安全,不同的主汽流量下,控制不同的中压缸排汽压力。

当主汽流量大于850t/h时,中低压联通管上调节抽汽压力不低于0.79 MPa;当主汽流量小于850 t/h时,调节抽汽压力不低于同等纯凝工况时的中压缸排汽压力,如需在低于此压力下抽汽时,可通过调整抽汽管道上的调节阀门实现。

2.4 中、低压缸排汽温度的限制

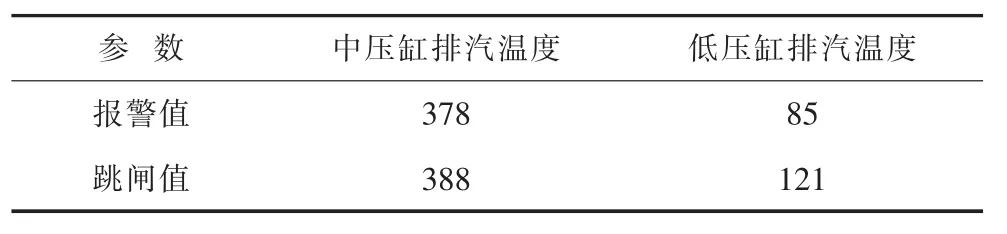

机组高背压改造后,中、低压缸排汽温度限制值如表1所示。中压缸排汽温度的变化,反映了中压缸通流部分的工作状态,如果温度提高意味着中压缸内部汽流与设计状态相比偏离较大,已经引起汽流的漩涡增大。这样会造成动应力的增高,同时温度升高后,各个部件的金属材料的强度会降低,造成机组的安全性降低。

表1 汽缸排汽温度限制参数℃

2.5 给水泵汽轮机控制参数

供热季,汽轮机背压提高到54 kPa,小汽轮机进汽需要采用再热器冷端抽汽才能满足给水泵功率要求,这时小汽轮机主调门全开,由管道调节阀来实现调节,并严格控制主调门前压力小于1.8 MPa;调整并监视给水泵汽轮机排汽压力:60 kPa报警,80 kPa跳闸。

3 机组高背压改造后的技术经济指标

机组高背压改造后的热力性能考核试验结果表明,当热网循环水流量达到11 476 t/h时,汽轮机背压为54.95 kPa,机组出力达到230.4 MW;机组进汽1 025 t/h时,供热能力为460.2 MW。机组高背压供热工况下,平均热耗率为3 706.6 kJ/kWh,热效率在96%以上;锅炉效率按91%、厂用电率按8%计算,机组发电煤耗为139g/kWh,供电煤耗率为151 g/kWh。机组高背压改造后的热耗率远低于改造前同期热耗率6 534 kJ/kWh,煤耗率远低于改造前同期煤耗率269 g/kWh。

机组高背压改造后,自2013年11月20日开始供热,截至2014年4月3日,与上一采暖季同期比较,统计期内节约标准煤量6.46万t;采暖期总供热量437.8万GJ,较上一个采暖季增加228万GJ。项目实施后,每年机组节约标准煤6.46万t以上,增加供热面积400万m2;替代了大量市区小型锅炉,按小锅炉供热煤耗65 kg/GJ,大机组集中供热煤耗为42 kg/GJ计算,每年可节约标准煤约2.83万t。

以上两项综合节约标准煤9.29万t,供热季可减少二氧化硫排放量2 933 t,减少氮氧化物排放量883 t,环保和社会效益显著。

4 结语

通过对300 MW等级汽轮机高背压循环水供热关键技术、关键设备和部件的研发改造,解决了300 MW汽轮机高背压循环水直接供热改造的技术难题,实现了300 MW等级汽轮机低压缸“双背压双转子”互换的目标,项目改造后环保和社会效益显著,为300 MW容量机组循环水供热改造开辟了新的途径。

[1]赵伟光,李心国,江敏.东海热电厂3号汽轮机组低真空供暖改造经济性评价[J].东北电力技术,2005,26(10):1-5.

[2]考芳.小型凝汽式汽轮机低真空运行循环水供热改造[J].山东电力技术,2010(3):46-48.

[3]郑杰.汽轮机低真空运行循环水供热技术应用[J].节能技术,2006,24(4):380-382.

[4]王晓红,孙超.凝汽器低真空供热经济性分析[J].华电技术,2009,31(1):37-39.

[5]王学栋,王德华,郑威,等.150MW机组高背压供热改造的试验研究与分析[J].汽轮机技术,2012,54(5):397-401.

[6]王学栋,姚飞,郑威,等.两种汽轮机高背压供热改造技术的分析[J].电站系统工程,2013,29(2):47-50.

Circulating Water Heating Technology for 300 MW Steam Turbine with High Back-pressure

SHI Dejing,JIANG Weijun

(Huadian Qingdao Power Generation Co.,Ltd,Qingdao 266031,China)

The key technology of circulating water heating for 300 MW steam turbine with high back-pressure is introduced. After the technical transformation which carried out on the steam turbine,condenser,feed pump turbine,condensate precision processing equipment and the thermal system,the key technical problems of circulating water heating with high back-pressure have been solved,and the goal of low pressure cylinder“double back-pressure and double rotor”exchanging for 300 MW steam turbine has been achieved.The performance test shows that the heat consumption rate of the turbine unit decreases to 3 706.6 kJ/kWh,and coal consumption for power supply decreases to 139 g/kWh.

300 MW steam turbine;high back-pressure heating;circulating water heating;steam turbine transformation

TK264.9

A

1007-9904(2015)04-0008-04

2014-11-10

石德静(1971),男,工程师,从事火力发电厂节能技术改造、大机组供热改造的研究及集控运行等安全技术管理工作。