型钢码垛区液压系统存在问题及改进措施

王守琦

(中冶东方工程技术有限公司 山东青岛266555)

1 引言

现代化的型钢生产中,型钢经过矫直后,应对其进行码垛。码垛区设备的作用是将轧制好的型钢按照一定的排列码放在栈板上,然后将型钢推出以便抓取与运输。码垛区设备的使用大大的提升了型钢打捆、运输的效率,同时也是型钢车间提高产量及质量的有利保证。

码垛区设备主要包括:输送辊道、挡钢装置、拨钢机、台架、对齐辊道、对头机、旋转机构、升降码垛装置、包装辊道以及控制码垛区设备动作的液压控制阀站和电控系统。

2 码垛机工作原理及码垛液压系统介绍

2.1 码垛机工作原理

码垛机包括平移码垛机和翻转码垛机。型钢通过定尺冷锯机锯切成定尺长度后,进入码垛台架,然后通过运输辊道输送到码垛台架入口处,由光电开关及相关的挡板对其进行定位,之后由码垛台架入口可升降链式运输装置将成组型钢向前运送到集排链上,在集排链上,可通过人工对型钢轧件进行检查,如果有质量问题,则通过辊道送往剔钢台架剔除(如果需要按照定尺交货时,短尺产品也可以通过剔钢台架剔除);对于没有质量问题的产品,送往F1(挡板)处根据码垛宽度通过F1 和型钢分离装置进行集排,集排后的型钢,如果需要翻转180 度,直接输送到F3(可调挡钢装置)处,由卸料电磁铁直接翻转到可垂直升降料架上;如果不需要翻转,通过集排链输送到F2(升降挡板装置)处,由悬挂式的电磁铁直接平移至可垂直升降码垛料架上。垂直升降料架每码一层,根据轧件高度向下走一个步距,保证每次卸料电磁铁与垂直升降料架之间的距离均为轧件所需空间。根据码垛层数码垛完毕后,垂直升降料架降到最低处,直接将钢材层落至台架输出辊道上。

2.2 码垛液压系统介绍

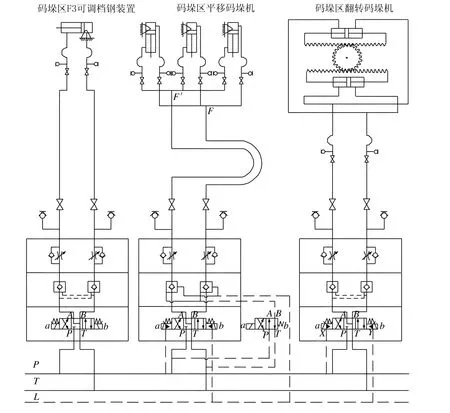

此次改进的机构包括:F3 可调挡板装置、平移码垛机、翻转码垛机。此三套机构的液压控制阀站都是用电磁换向阀、液压锁、单向节流阀来控制码垛设备的动作。

图1 为改造前码垛设备相关部件的液压系统原理图。

3 码垛液压系统改进

3.1 码垛机F3 可调挡钢装置

3.1.1 机构说明

图1 码垛液压系统原理图

对于没有质量问题的产品,送往F1(挡板)处根据码垛宽度通过F1 和型钢分离装置进行集排,集排后的型钢产品,如果需要翻转180 度,直接输送到F3 处,由卸料电磁铁直接翻转到可垂直升降料架上。F3 可调挡板装置由三位四通换向阀、液控单向阀和单向节流阀控制,换向阀用来控制F3 挡板的挡料与返回,液控单向阀锁定位置,单向节流阀调节运行速度。

3.1.2 故障现象

F3 可调挡板装置在动作时,伴有强烈的液压冲击声,液压管路震动明显。

3.1.3 故障分析

由图1 中F3 可调挡板装置可知,当F3 可调挡板进行挡料动作时,电磁换向阀的电磁铁b 得电,液控单向阀开启,主液压缸无杆腔充入高压液压油,油缸顶起挡板进行挡料动作;在挡板下降,即挡板做返回动作时,a 得电。由于主液压缸的活塞和负载挡板本身的自重原因,在下降的过程中会出现一个速度增加量V。当下降速度过快时,由于系统流量满足不了负载活塞的快速下降,油液来不及补充至无杆腔,所以在液压缸的无杆腔就会形成一定的滞后空间,使整个进油路与液压无杆腔之间产生短时间的负压效应,导致电磁换向阀的控制油压力急剧下降,使管路产生强烈振动。

3.1.4 改进方法

针对F3 可调挡板装置的不良现象,把图1 中F3 可调挡板控制方式中的电磁换向阀、液控单向阀和单向节流阀控制改为电磁比例换向阀与液控单向阀控制。

比例阀是配备比例电磁铁的液压阀,输出信号(压力、流量)与输入电流成比例。比例阀是介于一般阀和电液伺服阀之间的阀。它的静态输入—输出特性(电流—流量或电流—压力)和电液伺服阀相同,虽然响应速度较慢,但其对负载变化非常敏感,可实现压力、流量的无极调节,并可以远程控制。

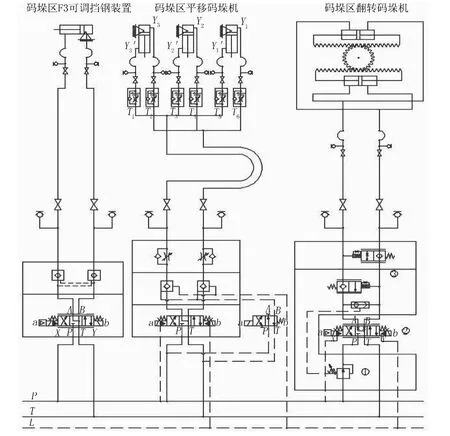

经过改造后的测试,F3 可调挡板装置动作平顺,再无液压冲击声与液压管路震动,设备可完全实现其设计功能。改造后的液压系统图如下图2 所示。

3.2 平移码垛机装置

3.2.1 机构说明

平移码垛机顺型钢布置有三组磁头,可平稳的把型钢平移至可垂直升降码垛料架上。然而由于型钢本身的长度限制,为保证型钢平稳顺利的平移至码垛料架上,就需要码垛机的三组磁头同步动作,同时靠电磁力吸住型钢的头部、中部、尾部,这样既能把型钢靠磁力把型钢吸牢实,同时也避免了因三个磁头不同步导致的型钢歪斜、变形、侧滑甚至是跌落。轻则对型钢的表面质量造成损伤,重则有可能涉及到人身伤害。

3.2.2 故障现象

平移码垛机装置在动作时,磁头升降过程中运动轨迹僵硬、不连续且三组磁头无法同步。

图2 改造后码垛液压系统原理图

3.2.3 故障分析

图1 中,平移码垛机液压系统是由两个电磁换向阀、一个液控单向阀、一个单向节流阀控制。由系统图可知,压力油主管路与回油主管路在F 点与F'点的位置分成三路支管,为保证三组执行机构同步,就需要这三支管路中的压力油同时进入三组油缸的无杆腔,但经过现场实际测试,三路支管到达三组油缸的时间并一致,三组油缸的动作从开始到结束相互相差1s 左右,从而导致了三组油缸动作不同步。

3.2.4 改进方法

经过现场的观察与分析,考虑在压力油总管路三组支路与回油总管路三组支路上增加调速阀T1、T2、T3、T4、T5、T6,在现场调试时手动调整三组支路上的调速阀,通过调节调速阀的流量,来控制三组油缸的动作时机。每组油缸从动作开始到结束用时5s,行程560mm,根据油缸的内径125mm,缸杆85mm 可得出1s 内有杆腔(上升动作)与无杆腔(下降动作)运动的体积为738.5ml、1371ml,由此得到了有杆腔需要的流量为738.5ml/s,无杆腔需要的流量为1371ml/s。用最大流量为1500ml/s 的调速阀调压力油主管路(无杆腔)与回油主管路(有杆腔),在压力油主管路中,把启动最慢的油缸Y1支路用调压阀调至较大档位,启动最快的油缸Y3调至较小档位,启动速度位于中间的油缸Y2调至中间档位,这样既可保证压力油主油路的三组油缸动作同步。回油管路的三组油缸同理。改进后的液压系统图见图2。

3.3 翻转码垛机装置

3.3.1 机构说明

翻转码垛机翻转装置主要由支架、长轴装配、翻转臂、翻转电磁铁及其动力装置组成。支架为焊接件,起支撑作用。翻转臂固定在长轴上,翻转电磁铁固定在翻转臂上。型钢整齐的运转至旋转机构后,旋转装置通过电磁铁的旋转及反转来实现对型钢的运转,旋转装置的旋转通过一台摆动液压缸驱动,使电磁铁旋转。旋转装置的升降也通过液压缸驱动,实现移钢的目的。电磁铁的一端与一个小型液压缸相连实现翻转的动作。

3.3.2 故障现象

翻转码垛机吸住型钢翻转时,运动速度不恒定,且摆动油缸漏油。

3.3.3 故障分析

由图1 码垛区翻转码垛机可知,翻转码垛机是由一个普通电磁换向阀配合着双向液压锁与单向节流阀共同控制的,当电磁铁a 得电时,P 口与A 口接通,下齿条向右移动,上齿条向左移动,随即带动电磁铁的翻转。当电磁铁吸着钢材旋转的时候,由于钢材本身自重的关系,在电磁铁旋转的时候会突然出现一个速度增量V,从而导致油缸一端的压力迅速增大,超过了油缸密封件的承受范围,进而导致了摆动液压缸的泄漏。

由于翻转码垛机运动时,无法预知负载压力变化,而负载流量的不稳定直接导致了系统的不稳定性。

3.3.4 改进方法

找出了翻转码垛机液压系统的不稳定因素,根据现场操作的实际情况:

1)用电液比例换向阀(图2:件②)替代普通换向阀与节流阀。

2)用平衡阀(图2:件③)来替代原来的液控单向阀。

3)新增压力补偿器(图2:件①),可保证系统的稳定运行。

由于电液比例换向阀对负载非常敏感,又可以通过改变电磁铁的输入电流,实现对阀口压力、流量的无极调节,同时又具有换向和节流的复合功能。平衡阀在此系统中的作用与液控单向阀类似,都是起锁止的作用。但对于大负载系统,平衡阀的使用比起液压锁更可靠。新增压力补偿器的使用,可使系统在无法预知负载压力变化趋势的情况下,保证节流阀前后的压差不变,使系统流量稳定。

系统改造后,通过现场的实际调试与检测,液压系统运行平稳,设备运动自如。改进后的液压系统,见图2。

4 结论

1)设计液压系统前分析机构动作非常重要。这样做既提高了液压系统的可靠性,又减少了系统故障。

2)严格重视和控制“负负载”对机构动作及稳定性的影响,即要考虑到拉动活塞缸运动的负载本身的自重对执行元件的影响。

3)在多缸液压系统中,同步问题是液压控制的难题,应非常重视。在解决同步问题时,一定要考虑负载、摩擦阻力、泄漏、制造精度、结构变形以及油液中的含气量等因素的差异导致的执行机构动作不同步。

[1]梁永祥.型钢自动堆垛机控制系统的设计.河北冶金,2002(5).

[2]郭俊璞.浅析型钢码垛机自动收集系统的设计与实现[J].科技与企业,2014(5).