基于PLC的退火炉温度控制系统优化设计

王 艳 林文海

(1. 天津市复杂系统控制理论及应用重点实验室,天津 300384;2. 天津理工大学自动化学院,天津 300384)

台车式退火炉是相关行业应用最广泛的工业炉之一,是工件处理的重要设备。退火炉的温度控制系统直接决定着工件的质量,因此对退火炉的炉膛温度进行控制是控制过程中的关键。退火炉温度控制系统根据工艺要求设定的曲线对工件进行精确的升温、保温和降温控制,并确保退火炉的炉温均匀性。采用智能控制理论和组态软件相结合的方法开发智能、稳定、安全、可靠的温度控制系统是当前应用最多的方法。基于PLC的智能控制使退火炉的温度控制系统更适于优化设计,整个控制操作调节更方便。采用具有专家思想的PID 限幅控制的优化设计[1],不仅提高了控温系统的精确性,更进一步提高了炉膛温度的均匀性。

台车式退火炉的有效面积13.8m2,额定装载量15t,最高炉温700℃,工作温度580℃,工艺曲线要求温差必须控制在±5℃之内,同一时刻炉膛内不同位置的温差在10℃以内。升/降温速度30~100℃/h,天然气最大耗量120Nm3/h,炉前燃气压力6±1kPa。退火炉的工艺要求确定了其控温策略和各种参数,进一步决定了工件的质量。

2 温度控制系统

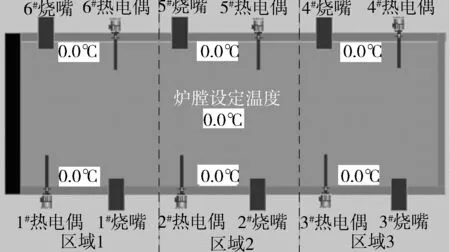

根据台车式退火炉的工艺要求,对其温度控制系统进行优化设计。退火炉温度控制系统有手动控制和自动控制两种,由PLC程序对控温系统进行自动控制,由人工处理对烧嘴的运行状态进行手动控制,这样在某些紧急状况下也能达到控温的目的。为了提高炉膛温度的均匀性,对炉膛温度进行区域控制。该退火炉设有3对(6个)烧嘴,它们之间交错布置并按前、中、后分成3个区域,每个区域由两个烧嘴构成基于PLC的温度控制系统(图1)。

图1 退火炉烧嘴分布示意图

2.1 总体设计

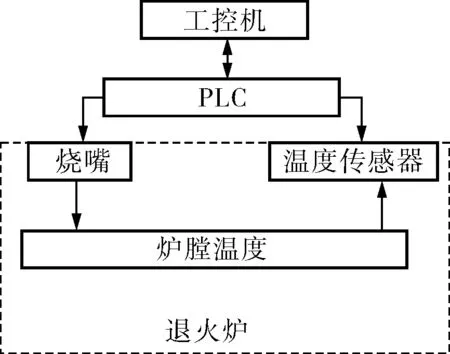

根据台车式退火炉燃烧技术的工作原理,通过比较几种燃烧控制方式、控制策略和现场可行性条件,最终笔者决定采用基于脉冲燃烧控制方式[2]、具有专家思想的 PID 限幅控制策略,并在此基础上确定了退火炉温度控制方案(图2)。

2.2 硬件设计

温度控制系统硬件部分主要由传感器、PLC、工控机、执行机构和通信部分组成。整个控制系统分为两级:基础控制级和监控级。基础控制级由传感器采集实时温度,经过PLC复杂的温度控制程序运算后,执行机构在PLC的控制下进行温度控制等,PLC在整个系统中起着关键作用,PLC采集传感器的各种过程变量并根据设定的程序控制目标值分别驱动相应的执行机构,调节过程变量,实现对各区的炉膛温度的调节控制;监控级采用中国研华工控机,由组态王软件来进行组态编程,操作人员在工控机上对退火炉的各个参数进行设定,同时可随时查询各种历史数据或报表,报警系统可及时对故障进行报警[3]。

图2 退火炉温度控制方案

2.3 软件设计

经过对台车式退火炉的燃烧特点和控制策略分析比较后,最终采用脉冲燃烧控制系统,并用三菱GX Developer软件进行PLC编程。脉冲燃烧控制的特点是将普通的连续调节改为占空比调节,而且每个烧嘴的脉冲周期一定,在固定的周期内温度均匀,且烧嘴控制器系统简单。使用脉冲燃烧控制系统不仅能提高炉膛温度的均匀性,还能保证正常工作过程中较好地过渡和对温度的有效、精确控制。脉冲燃烧控制方式温度设定值与温度检测值进行比较,经过数学运算输出,输出0%~100%的模拟控制量,经过转换模块转换成相应占空比的脉冲输出,从而控制电动电磁阀的打开与关闭。

在温度控制系统的编程中,通过温度传感器检测温度大小,并将其传给PLC,与工艺曲线所要求的温度(即温度设定值)进行比较运算,再经PID算法模块运算后,得到一个纠错因子。由纠错因子来决定大小火脉冲的输出,并且得到大小火脉冲的占空比。

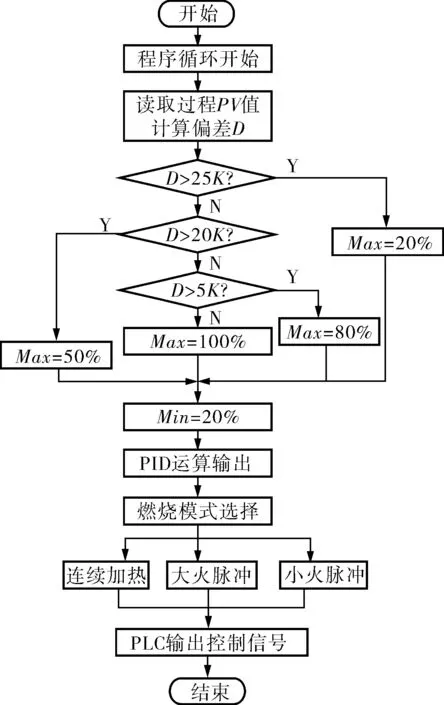

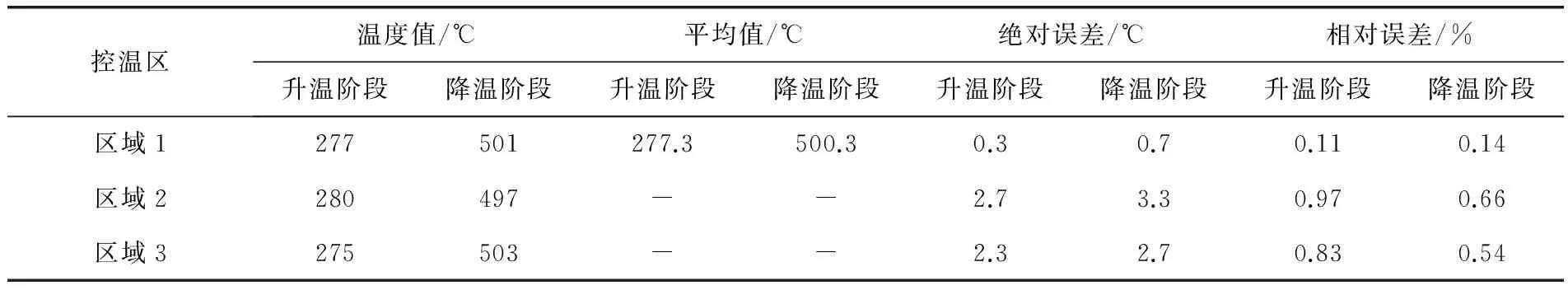

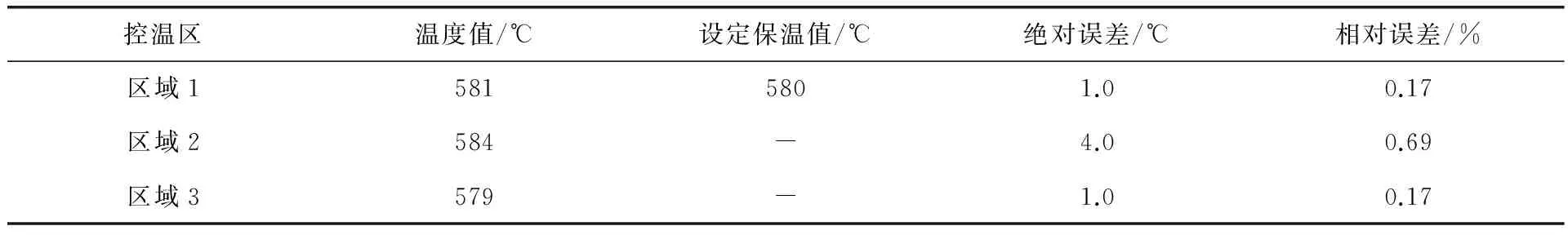

对单个控温区域,为了提高温度的控制精度和均匀性,采用三菱GX Developer软件中的 PID 模块编程,以对温度控制系统进行优化设计。在程序的优化过程中,采用具有专家思想的温度控制策略[4],即经过对温度设定值和温度检测值的比较运算得到偏差D,然后在专家思想的应用下,根据偏差D的大小对 PID 的纠错因子设定相应的最大限幅值Max和最小限幅值Min。当D>25K时(K为偏差分度),Max=20%;当20K 图3 温度控制系统流程 退火炉控制系统调试后,分别对各个控温区的温度曲线进行了详细的分析,通过温度曲线来说明控制系统的精确性和炉膛温度的均匀性。在退火炉炉膛3个区域的温度曲线上提取升温阶段(13∶38∶32时刻)、保温阶段(23∶14∶32时刻)和降温阶段(01∶42∶00时刻)的温度值,然后对数据进行整理和分析(表1、2)。 表1 升、降温阶段温度数据分析 表2 保温阶段温度数据分析 分析表1、2可得,3个时刻每个区域的绝对误差最大值为4.0℃,最小值为0.3℃,相对误差最大值为0.97%,最小值为0.11%,且炉膛每个控温区与工艺曲线温度的差值均低于5.0℃,相互之间的温差均低于10.0℃。表1、2充分说明了整个退火过程温度控制的准确性,表明该温度控制系统具有控温精确高和实用性强的特点,实现了控制系统要求的控温精度高、稳定性好、适应性强、高效率低能耗及抗干扰等控制要求,同时满足了工艺曲线的要求。 在分析了退火炉温度控制系统的构成、工作原理和工艺要求的前提下,确定采用基于PLC的具有专家思想的PID限幅策略方案对其进行优化设计。经过对该系统的温度曲线和数据进行细致的分析,结果表明基于PLC的温度控制系统较好地实现了预期目标,且该系统控制方式灵活、控制精度高、控制方案合理,操作成本低、热处理质量高,自投入运行以来,保证了燃烧质量,降低了生产成本。 [1] 姜长生,王从庆,魏海坤,等.智能控制与应用[M].北京:科学出版社,2007. [2] 李界家,王丽娜,乔枫,等.基于模糊自整定PID的退火炉脉冲燃烧控制方法[J].沈阳建筑大学学报,2008,24(6):1114~1117. [3] 单学军. 基于PLD的燃煤锅炉脱硝控制系统[J]. 化工自动化及仪表,2014,41(7):823~828. [4] 崔席勇,花福安,李建平,等.连续退火模拟实验机的模糊专家温度控制系统[J].东北大学学报(自然科学版),2010,31(7):957~961.

3 运行结果与分析

4 结束语