基于计算机模拟分析的钛合金激光焊接过程中金属流动性

田润芙,杨 旭

(1.张家口职业技术学院,河北张家口075051;2.宣化县交通运输局,河北宣化075000)

基于计算机模拟分析的钛合金激光焊接过程中金属流动性

田润芙1,杨 旭2

(1.张家口职业技术学院,河北张家口075051;2.宣化县交通运输局,河北宣化075000)

利用计算机建立用于模拟钛合金全焊透激光焊接中金属流动的数学模型。本模型中,考虑到等离子体效应和小孔吸收效应,热源包括在上表面的平面热源和沿z轴方向的圆柱形热源。通过求解能量、动量和质量守恒方程可以获得温度场和流场。使用带松弛参数的动量插值方案能够简化计算算法,同时减小计算机的存储空间。引入模糊区域,提供了一种简单的方法来处理压力和速度边界条件。利用建立的模型对焊缝几何尺寸的计算结果与实验结果吻合较好。研究结果表明,金属的流动是形成典型“沙漏”状横截面轮廓的主要原因。

激光焊接;钛合金;流场;动量插值;模拟

0 前言

近年来已经发展了各种模型来解释激光深熔焊接过程机制[1],但是以往的所有模型都是针对钢材或者铝合金材料,而没有建立模型来预测钛合金激光焊接的焊缝轮廓尺寸。由于钛合金材料的特殊性质,导致其焊缝几何形状特征也不同于其他材料。对钛合金激光焊接过程中熔池内金属的流动进行研究将有助于更好地控制焊缝几何尺寸,这一点对于应用到航空航天的钛合金产品非常重要[2]。在本研究中,为了精确模拟计算焊缝尺寸,考虑小孔吸收效应和等离子体效应。基于上述效应,认为热源是由上表面的平面热源和沿z轴方向的圆柱形热源组成。

在过去,交错网格技术被用来修正速度-压力耦合模型[3],在交错网格系统中有三个不同的节点和控制单元,这种方法的计算过程非常繁琐。如果能够使用网格系统将控制方程进行离散化将会很帮助。然而,这种非交错网格系统的使用会产生压力场的非物理振荡,为解决该问题,本研究在非交错网格技术的基础上提出了动量插分方案,分别通过对速度和压力进行动量插分和线性插分,可以有效地消除这种压力振荡。

流动模拟中的另一个难点是如何处理固液相变界面上的压力和速度边界条件。过去总是假设固液相变过程是等温的[4],本模型中引入了模糊区域模型,一方面认为固液相变是发生在一个区间,而不是某一个点,另外一方面,利用模糊区模型可以处理固液相变界面上的压力和速度边界条件问题。

1 模型

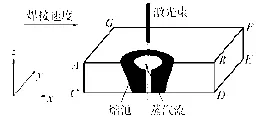

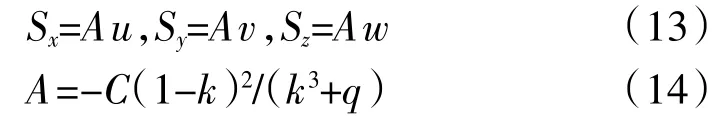

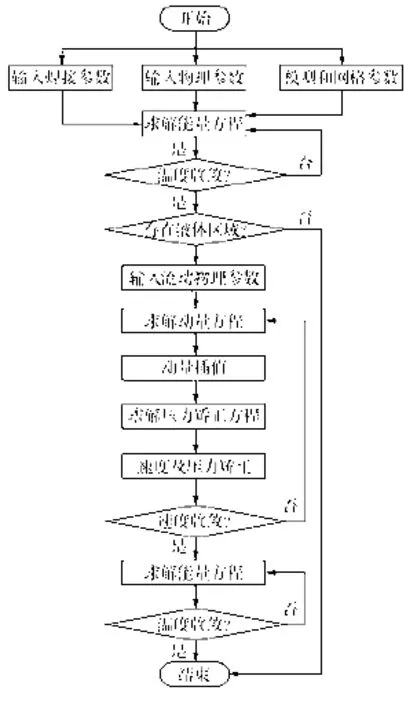

假设焊接过程是以一种准静止的方式进行,在笛卡尔坐标系中,其原点与试件下表面的激光源重合。为了建立一个易于处理的模型(见图1),假设熔池表面平坦,激光焊接熔池的形式和大小将根据外部条件如材料、激光功率和焊接速度自动调整,流动区域是温度超过熔点的区域。所以,必须首先求解热传导方程;然后,通过求解动量方程和压力方程便能得到流动速度。最后,求解能量守恒方程,应用数值有限差分法来求解三维热传导和流动问题。

图1 流场计算模型

1.1 控制方程

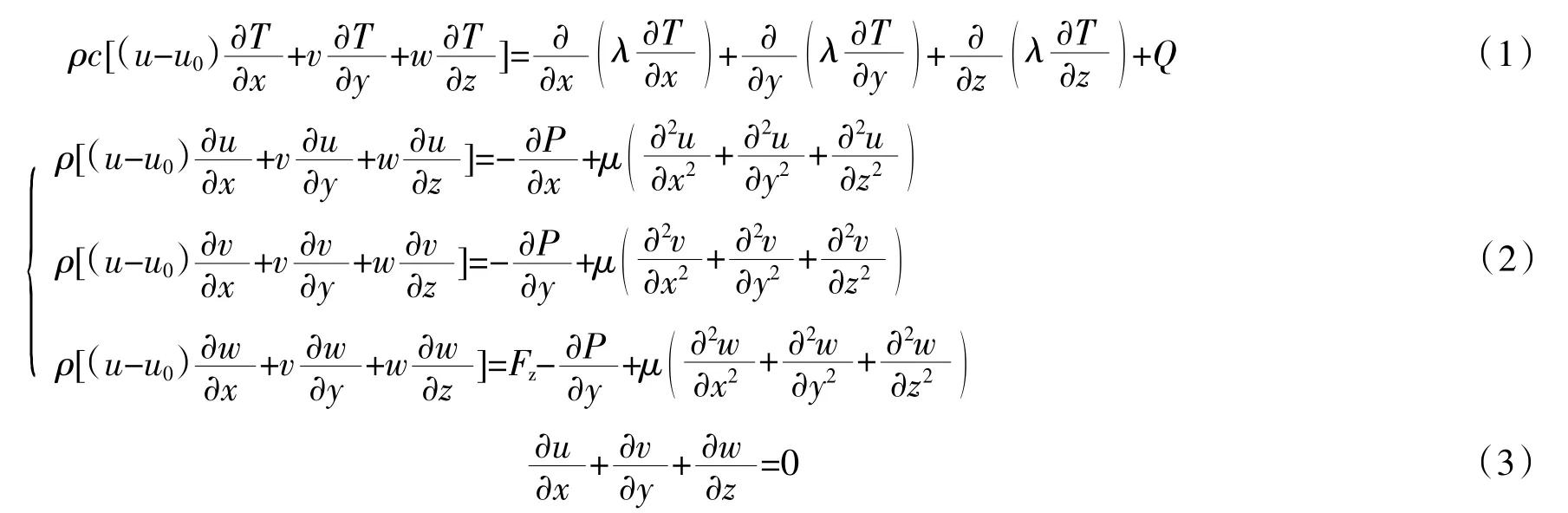

基本方程和边界条件为

式中Fz=-ρβg(T-T0);ρ为密度;T为温度;T0为参考温度(熔化温度);c为比热容;β为膨胀系数;g为重力加速度;λ为导热系数;μ为粘度;P为压力;u、v、w分别为沿x、y、z轴的流动速度;u0为焊接速度;Q为单位体积热源强度。

1.2 热源子模型

激光束的能量被材料吸收并转化成热能。激光深熔焊接过程的特点是存在等离子体和小孔。等离子体像一个沿熔池移动的移动热源,导致焊缝上部的熔池变宽。同时,激光束能量通过等离子体被转移到小孔壁或直接被小孔壁吸收。在计算时认为热源由上表面的平面热源和沿z轴方向的圆柱形热源组成。研究表明,25%的能量被试件的上表面吸收(Qsurf),75%的能量被小孔壁吸收(Qbottom)。前者通过热通量边界条件被耦合到能量方程中,而后者则通过体积热源强度被耦合到能量方程中。

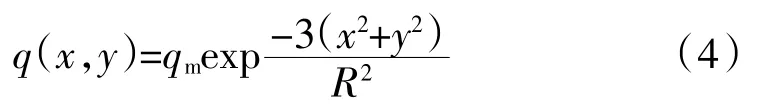

假设激光束保持恒定,高斯能量分布的表达式为

式中qm为单位面积最大热流量;R为热源有效半径(R=2r0,r0为小孔的平均半径)。qm的表达式为

假设激光能量是被小孔均匀吸收,则Q为

式中h为板厚。

1.3 热边界条件

上表面的边界条件为

式中hf为散热系数;Ta为环境温度;q为单位面积热流量。

其他表面的边界条件为

根据对称性,取工件的一半进行计算,图1中的ABCD面被认为是绝热的,则

1.4 流动边界条件

在熔池的上下部,金属在表面张力的作用下进行流动,其速度方程为

式中σ为表面张力。

由于金属液体不能流过对称面,所以对称面的边界条件为

当液体区域变成固体时,认为在液体和固体的交界面上的速度为零[5],这种假设只有在纯金属中才成立,但是在许多实际情况中都不是纯金属。在这种情况下,相变在一个温度范围内进行,即潜热的演变与温度具有函数关系,而不是与等温相变有关的阶跃变化。

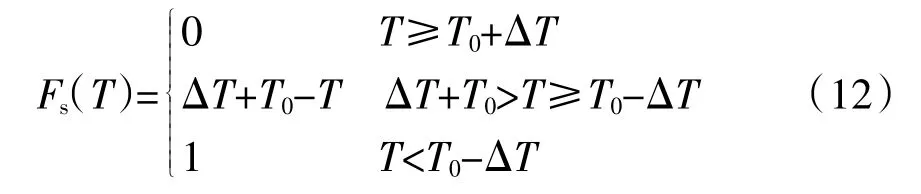

假设相变温度范围是2ΔT,ΔT的大小为模糊区域温度范围的一半。固体含量表达式为

式中T0=(TS+TL)/2;TS为开始相变温度;TL为相变结束温度。

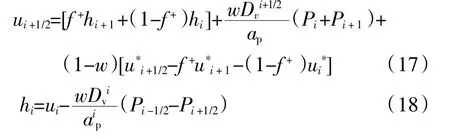

为了处理模糊区域问题,在模糊区域动量方程的右边分别添加了一项,即Sx、Sy和Sz。随着液体量的减小,速度也会降低,当完全变成固体时速度为零。这种现象可以用以下数学模型来表示

式中k=1-Fs(T)。

本研究中认为C为常数,C=1.6×103,q=0.001。

2 基本数值解

结合边界条件,利用基于非均匀网格的有限差分法对式(1)~式(3)进行数值计算。

2.1 模型的网格划分

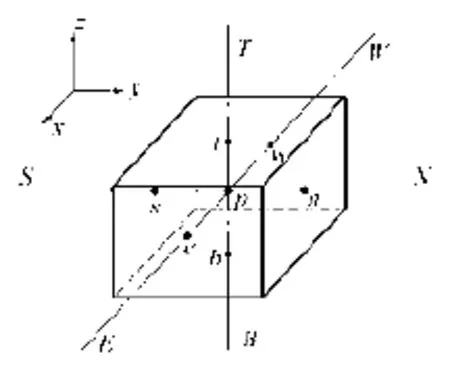

网格模型如图2所示。由表面张力造成的流动会产生很薄的速度边界,其表达式为

式中υ为运动粘度;w为焊缝溶液的宽度;Us为特征速度。

图2 模型的网格划分

2.2 离散化形式

对模型进行有限差分离散化,根据图3可得

式中下标为周围的节点值;ap为反应第p个离散单元热扩散和热对流的系数。参数b包含了源项S的离散形式。能量方程、动量方程和连续性方程保持共同的离散形式。各符号的含义如表1所示。

图3 离散化控制单元

表1 各符号的含义

2.3 动量插值方案

两个相邻的非交错安排的一维控制单元的动量插值方案为

式中ui+1/2为单元右表面的速度;w为松弛参数;ui为第i个节点x方向的速度;Dvi+1为控制单元表面积;Pi为第i个节点的压力值;f为几何插值因子。

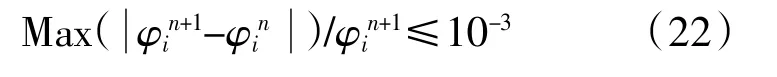

2.4 收敛准则和流程图

计算流程如图4所示。计算温度场和速度场时必须遵循如下收敛规则

图4 计算流程

3 结果和讨论

基于VC++平台进行计算,模型尺寸为100mm× 100 mm×100mm,划分网格为256×128×22。材料属性如表2所示。

表2 相关温度下液体材料的材料性能

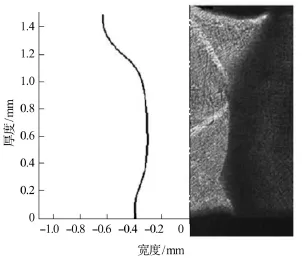

图5a显示了TC1钛合金在没有考虑马朗戈尼效应时上表面的等温线,TC1钛合金是根据国标GB6613-83进行真空熔炼;图5b显示了考虑马朗戈尼效应时的等温线。对比两个曲线可知,在马朗戈尼效应的作用下,熔池变短、变宽了。这说明马朗戈尼效应在热量从激光束传到熔池边界的过程中起到了很重要的作用。热量会迅速转移到熔池的固液边界,因此熔池变宽了,与此同时,熔池后面的熔化金属因为热量的散失而迅速冷却并固化。图6显示了熔池横断面的尺寸。在上表面的表面热源和沿激光束轴向的圆柱形热源的作用下,在熔池中会形成小孔。但是模拟过程由于没有考虑到流体效应的影响,因此其熔池轮廓与试验测量结果不一样,计算的熔池宽度偏小。

影响钛合金激光焊接的更重要的因素是表面张力梯度,图7的左半部分显示的是负温度系数的表面张力横剖面,金属从较高温度的小孔边界流到较低温度的小孔边界,这将导致熔池上下表面的膨胀。焊缝金属的整体轮廓为沙漏状,这表明了金属的流动是形成典型“沙漏”状横截面轮廓的主要原因。

图7显示了通过上述模型计算得到的熔池几何形状和通过实验得到的几何形状之间的对比,两者吻合较好。

图5 TC1钛合金上表面的等温线

图6 熔池横断面的尺寸

图7 激光焊接焊缝成形的计算值和实验值的比较

图8 熔池的速度分布

图8显示了金属熔池中金属循环流动。在计算金属流动的过程中,温度超过蒸发温度的区域也被认为是流动区域的一部分。在这个过程中,小孔中的等离子体吸收的能量能够传递给金属熔池。它还显示了负温度系数表面张力下熔池的对流循环形式。最大的流动速度出现在熔池的表面,该点具有最大的温度梯度。金属液体从激光束中心向金属熔池边界流动,这使得上表面和下表面的熔化带变宽。

4 结论

综合流体流动并结合热源模型研究模拟了钛合金激光焊接焊缝几何尺寸,根据模型计算的结果与实验结果吻合较好。计算结果表明,在马朗戈尼效应的作用下,熔池将变短、变宽,金属的流动是形成典型“沙漏”状横截面轮廓的主要原因。基于非均匀网格技术的带松弛参数的插值计算方法能有效消除压力震荡。为模糊区的建模提供了一个简单的方法来处理相变界面上的压力和速度边界条件。

[1]鲁丽君,白世武,丁红胜.焊接接头有限元模拟的研究进展[J].金属世界,2011(02):55-59.

[2]李志刚,贾慧芳,李刚,王健.水下焊接稳弧装置的磁场及其双流道流场[J].电焊机,2014,43(3):55-59.

[3]田志凌,许良红,彭云,等.高强铝合金焊接接头无析出物区的形成机理[J].金属学报,2010,44(1):91-97.

[4]周世杰,李云涛,宋继顺,等.激光焊接热源和焊速对温度场影响的数值模拟[J].电焊机,2014,44(10):85-89.

[5]左铁钏,陈虹.21世纪的绿色制造——激光制造技术及应用[J].机械工程学报,2009,45(10):106-110.

M etal liquidity of titanium alloy in the process of laser welding based on computer simulation analysis

TIAN Runfu1,YANG Xu2

(1.Zhangjiakou Vocational and Technical College,Zhangjiakou 075051,China;2.Transport Departmentof Xuanhua County,Xuanhua 075000,China)

S:et up a mathematical model to simulate metal flow of full penetration laser welding of titanium alloy.In this model,considering the effect of the plasma and the keyhole absorption,and the heat source is included in the surface plane heat source and cylindrical heat source along the z axis direction.By solving the energy,momentum and mass conservation equation can obtain the temperature field and flow field.In order to simplify the calculation algorithm,can use the momentum interpolation scheme with under-relaxation parameters,and it also can reduce the storage space of computer.Introducingmushy region,it can provide a simple method to deal with the pressure and velocity boundary conditions.The calculated results indicate themetal flow is themain reason for forming the typical"hourglass"cross-section profile.

laser beam welding;titanium alloy;flow field;momentum interpolation;simulation

TG456.7

A

1001-2303(2015)07-0092-05

10.7512/j.issn.1001-2303.2015.07.20

2015-03-29;

2015-06-12

田润芙(1977—),女,河北宣化人,副教授,硕士,主要从事计算机应用技术方面的教研工作。